Haben Sie sich schon einmal gefragt, wie das glänzende Chrom an der Stoßstange Ihres Autos zustande kommt oder wie zarter Schmuck seinen atemberaubenden Metallglanz erhält? Die Antwort liegt in zwei faszinierenden Verfahren: Galvanisieren und Verchromen. Beide Techniken dienen dazu, Objekte mit einer dünnen Metallschicht zu überziehen, aber sie dienen unterschiedlichen Zwecken und verwenden unterschiedliche Methoden. In diesem Artikel erfahren Sie mehr über die Unterschiede zwischen Galvanik und Verchromung und erhalten einen Überblick über die einzelnen Verfahren, die wichtigsten Komponenten und die verschiedenen Anwendungen. Egal, ob Sie ein neugieriger Anfänger sind oder eine fundierte Entscheidung zur Metallveredelung treffen möchten, hier sind Sie richtig. Lassen Sie uns eintauchen und die faszinierende Welt der Galvanotechnik und der Verchromung erkunden. Wie unterscheiden sich diese Verfahren und was ist das Besondere an ihnen? Lesen Sie weiter und finden Sie es heraus!

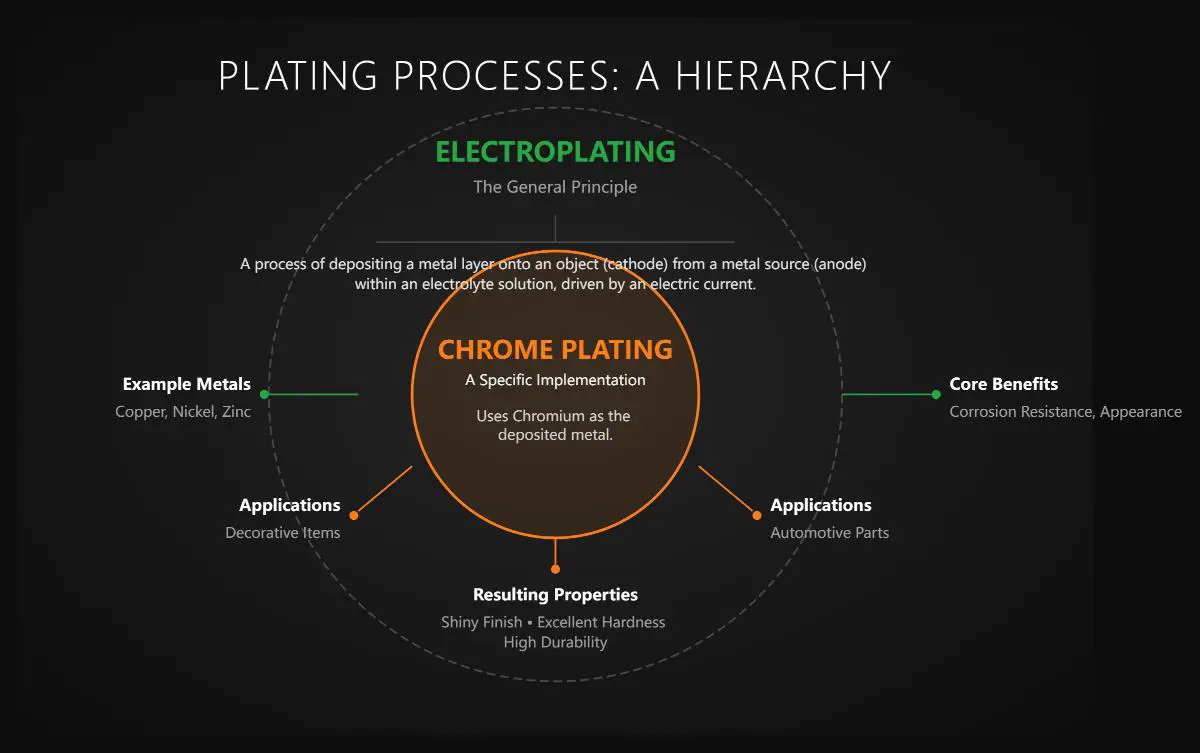

Bei der Galvanisierung wird ein Gegenstand mit Hilfe eines elektrochemischen Prozesses, der durch einen elektrischen Strom angetrieben wird, mit einer dünnen Metallschicht überzogen. Diese Technik verbessert die Haltbarkeit, die Korrosionsbeständigkeit und das Aussehen eines Objekts, indem es mit Metall beschichtet wird, wobei zunächst eine gründliche Reinigung erfolgt, um die Qualität sicherzustellen.

Der Galvanisierungsprozess beginnt mit der Vorbereitung des zu beschichtenden Objekts. Das Objekt wird in der Regel gereinigt, um alle Verunreinigungen zu entfernen, die die Qualität der Beschichtung beeinträchtigen könnten. Nach der Vorbereitung wird das Objekt in eine Elektrolytlösung getaucht, die Metallionen enthält. Dann wird ein elektrischer Strom angelegt, der die Metallionen dazu veranlasst, sich auf das Objekt zu bewegen und sich auf seiner Oberfläche abzulagern.

Bei der Galvanisierung ist die Anode die positive Elektrode, die aus dem Metall besteht, das für die Beschichtung verwendet wird. Während des Prozesses lösen sich die Metallatome der Anode in der Elektrolytlösung auf und werden zu positiv geladenen Ionen, die zur Kathode wandern.

Die Kathode, oder negative Elektrode, ist das zu beschichtende Objekt. Die Metallionen aus der Lösung werden von ihr angezogen und bilden eine dünne Metallschicht.

Die Elektrolytlösung ist eine leitfähige Flüssigkeit, die gelöste Metallsalze enthält. Diese Lösung ist für den Galvanisierungsprozess entscheidend, da sie die Übertragung von Metallionen von der Anode zur Kathode ermöglicht. Die Zusammensetzung der Elektrolytlösung kann je nach der Art des zu beschichtenden Metalls und den gewünschten Eigenschaften der Beschichtung variieren.

Der elektrische Strom ist für die Galvanisierung unerlässlich. Er treibt die Metallionen im Elektrolyten zur Kathode, wo sie eine feste Metallschicht bilden. Die präzise Steuerung des Stroms sorgt für eine gleichmäßige, hochwertige Beschichtung.

Verchromen ist ein elektrochemischer Prozess, bei dem eine dünne Schicht Chrommetall auf die Oberfläche eines Objekts, typischerweise aus Metall oder einer Legierung, aufgebracht wird. Diese Technik wird eingesetzt, um das Aussehen, die Haltbarkeit und die Korrosionsbeständigkeit von Metallteilen zu verbessern.

Das Metallteil wird einer gründlichen Reinigung unterzogen, um Schmutz, Öle und Verunreinigungen mit Hilfe von chemischen Reinigern und Entfettungsmethoden zu entfernen. Dieser Schritt ist entscheidend, da er eine gute Haftung der Chromschicht gewährleistet. Nach der Reinigung wird das Teil in ein Aktivierungsbad getaucht, das häufig verdünnte Säure enthält, die die Oberfläche mikroskopisch aufraut, damit das Chrom besser haftet.

Normalerweise wird vor dem Chrom eine Nickelschicht aufgetragen. Diese Nickelschicht glättet die Oberfläche und verbessert die Korrosionsbeständigkeit, wodurch eine bessere Grundlage für das Chrom geschaffen wird.

Das Teil wird in ein chromhaltiges elektrolytisches Bad getaucht. Ein elektrischer Strom bewirkt, dass sich Chromionen gleichmäßig auf der Oberfläche ablagern und die Chromschicht bilden.

Nach der Beschichtung wird das Teil gespült, um Chemikalienreste zu entfernen, und dann getrocknet und poliert, um eine glatte, glänzende Oberfläche zu erhalten.

Der letzte Schritt besteht in der Prüfung auf Mängel wie Risse oder ungleichmäßige Dicke, um die Qualität sicherzustellen.

Die Verchromung wird in verschiedenen Branchen wie der Automobil-, Industrie- und Konsumgüterindustrie sowohl für Schutz- als auch für Dekorationszwecke eingesetzt. Zu den üblichen Anwendungen gehören die Verbesserung der Haltbarkeit und des Aussehens von Autoteilen wie Stoßstangen, Kühlergrills und Rädern, der Schutz vor Korrosion und Abnutzung von Werkzeugen, Maschinen und schweren Geräten sowie die Verbesserung der Ästhetik und Haltbarkeit von Haushaltsgegenständen wie Wasserhähnen, Griffen und Geräten.

Die Verchromung verbessert nicht nur die Leistung und Lebensdauer von Metallteilen, sondern erleichtert auch die Reinigung und sorgt für eine glänzende, spiegelähnliche Oberfläche, die optisch ansprechend ist.

Galvanisieren ist ein faszinierender Prozess, bei dem ein Gegenstand mit einer dünnen Metallschicht überzogen wird, die sein Aussehen und seine Haltbarkeit verbessert. Hier finden Sie einen detaillierten Einblick in die Funktionsweise, aufgeschlüsselt in einfache Schritte.

Um den Galvanisierungsprozess zu verstehen, lassen Sie uns mit dem wesentlichen Aufbau und den Komponenten beginnen:

Sobald die Einrichtung abgeschlossen ist, beginnt der elektrochemische Prozess:

Wenn der elektrische Strom angelegt wird, nehmen die Metallionen im Elektrolytbad an der Kathode Elektronen auf und lagern sich auf dem Objekt ab, wodurch eine dünne Metallschicht entsteht.

Das Verständnis der spezifischen Rolle jeder Komponente hilft dabei, die Feinheiten der Galvanotechnik zu verstehen.

Die Anode liefert die für die Beschichtung benötigten Metallionen durch Oxidation, bei der sich Metallatome in der Elektrolytlösung auflösen. Die Kathode, das zu beschichtende Objekt, zieht diese Metallionen an, die Elektronen aufnehmen und eine feste Metallschicht auf der Oberfläche bilden.

Die Elektrolytlösung, die gelöste Metallsalze enthält, erleichtert die Übertragung von Metallionen von der Anode zur Kathode. Ihre Zusammensetzung hängt von der Art des Metalls und den gewünschten Beschichtungseigenschaften ab.

Der elektrische Strom treibt den gesamten Galvanisierungsprozess an. Er sorgt für die Bewegung der Metallionen zur Kathode und ihre Abscheidung auf dem Objekt. Die präzise Steuerung des Stroms ist entscheidend für gleichmäßige und hochwertige Beschichtungsergebnisse.

Mehrere Faktoren beeinflussen die Qualität und Effizienz der galvanischen Beschichtung, darunter Stromdichte, Temperatur und Beschichtungszeit. Höhere Stromdichten können die Abscheidungsraten erhöhen, aber auch zu ungleichmäßigen Beschichtungen führen, während optimale Temperaturen und angemessene Beschichtungszeiten gleichmäßige und hochwertige Ergebnisse gewährleisten.

Die Galvanotechnik bietet zahlreiche Vorteile:

Wenn Sie diese Aspekte der Galvanotechnik verstehen, können Sie ihre weit verbreitete Verwendung in verschiedenen Industrien für dekorative, schützende und funktionelle Zwecke besser einschätzen.

Der erste Schritt im Verchromungsprozess ist die gründliche Reinigung des Metallteils. Dazu müssen Öle, Fette und andere Verunreinigungen entfernt werden. Die Reinigung kann mit chemischen Reinigern oder durch manuelles Schrubben erfolgen, um sicherzustellen, dass die Oberfläche frei von Schmutz und anderen Verunreinigungen ist. Zum Schluss wird das Teil mit Wasser abgespült, um eventuelle Reinigungsmittelreste zu entfernen. Eine ordnungsgemäße Oberflächenvorbereitung ist entscheidend für eine gute Haftung der Chromschicht.

Nach der Reinigung wird das Metallteil in ein Aktivierungsbad getaucht. Das Bad raut die Oberfläche mikroskopisch auf und aktiviert sie, so dass sich das Chrom besser mit dem Metallsubstrat verbinden kann.

Vor dem Aufbringen der Chromschicht wird häufig eine Grundschicht aus Nickel auf das Teil galvanisch aufgebracht. Das Teil wird in eine Nickellösung getaucht, und es wird ein elektrischer Strom angelegt, um eine dünne Nickelschicht aufzubringen. Diese Nickelschicht verbessert die Glätte und Korrosionsbeständigkeit des Teils und verbessert die Haftung der Chromschicht.

Der wichtigste Schritt des Verchromungsprozesses ist das Aufbringen der Chromschicht. Dies geschieht durch Eintauchen des Teils in ein elektrolytisches Bad, das Chromsäure und andere Chromverbindungen enthält. Ein elektrischer Strom bewirkt, dass sich Chromionen auf das Metallteil zubewegen und sich auf der Oberfläche ablagern. Die Schichtdicke variiert je nach gewünschter Anwendung, z.B. als dekoratives Chrom oder Hartchrom.

Sobald die Verchromung abgeschlossen ist, wird das Teil gründlich gespült, um alle Chemikalienreste aus dem Beschichtungsbad zu entfernen. Das Teil wird gründlich getrocknet, um Wasserflecken oder Korrosion zu vermeiden. Schließlich wird das Teil poliert, um eine glatte, glänzende Oberfläche zu erhalten.

Der letzte Schritt ist die Inspektion des beschichteten Teils, um sicherzustellen, dass es den Qualitätsstandards entspricht. Dazu gehört eine Sichtprüfung, bei der auf Mängel wie ungleichmäßige Beschichtung, Blasen oder Risse geprüft wird. Die Dickenmessung stellt sicher, dass die Chromschicht die richtige Dicke hat. Die Haftfestigkeitsprüfung bestätigt, dass die Chromschicht ordnungsgemäß auf dem Substrat haftet.

Wenn Sie die Rolle der einzelnen Komponenten im Verchromungsprozess verstehen, können Sie dessen Komplexität und Präzision besser einschätzen.

Bei der Verchromung besteht die Anode normalerweise aus Blei oder einem anderen inerten Material. Ihre Aufgabe besteht darin, den elektrischen Strom zu leiten und die Zusammensetzung der Lösung aufrechtzuerhalten. Anders als bei der allgemeinen Galvanisierung löst sich die Anode bei der Verchromung nicht auf, sondern trägt zur Aufrechterhaltung des chemischen Gleichgewichts des Elektrolyten bei.

Die Kathode ist das zu beschichtende Metallteil. Sie dient als Abscheidungsort und zieht Chromionen aus der Elektrolytlösung an, so dass sie sich auf ihrer Oberfläche ablagern.

Die Elektrolytlösung beim Verchromen ist eine Mischung aus Chromsäure und anderen Chemikalien. Sie hat die Aufgabe, Strom zu leiten und die für die Verchromung des Metallteils benötigten Chromionen zu liefern.

Der elektrische Strom ist beim Verchromungsprozess von entscheidender Bedeutung, da er die Ionenbewegung antreibt. Er bewirkt, dass sich die Chromionen in der Elektrolytlösung zur Kathode (dem Metallteil) bewegen und die Abscheidung ermöglichen, so dass die Chromionen Elektronen aufnehmen und sich als feste Metallschicht auf dem Teil niederschlagen.

Die Verchromung bietet mehrere Vorteile:

Sowohl beim Galvanisieren als auch beim Verchromen geht es um die Beschichtung von Metallobjekten, aber die Techniken unterscheiden sich erheblich:

Die Materialien, die beim Galvanisieren und Verchromen verwendet werden, unterscheiden sich. Beim Galvanisieren wird eine Vielzahl von Metallen wie Nickel, Kupfer, Zink, Gold, Silber und Chrom verwendet, während beim Verchromen ausschließlich Chrom zum Einsatz kommt. Dies verleiht der Verchromung ihre einzigartigen Eigenschaften, wie hohe Härte, Korrosionsbeständigkeit und ein glänzendes Finish.

Die Galvanotechnik wird in vielen Industriezweigen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrt, die Elektronik und die Konsumgüterindustrie, um die Korrosionsbeständigkeit, das Aussehen, die Verschleißfestigkeit und die elektrische Leitfähigkeit zu verbessern. Verchromung wird hauptsächlich für dekorative und industrielle Anwendungen genutzt. Die dekorative Verchromung wird aufgrund ihres glänzenden Aussehens häufig bei Autoteilen, Haushaltsgeräten und Konsumgütern eingesetzt. Industrieverchromung (Hartverchromung) wird für Maschinen, Werkzeuge und Hochleistungsgeräte verwendet, bei denen Verschleißfestigkeit und Langlebigkeit entscheidend sind.

Jede Beschichtungsmethode bietet einzigartige Vorteile und hat einige Nachteile:

In der verarbeitenden Industrie spielen sowohl die Galvanotechnik als auch die Verchromung eine entscheidende Rolle bei der Verbesserung der Eigenschaften von Metallkomponenten.

Die Galvanotechnik wird häufig eingesetzt, um die Haltbarkeit, die Korrosionsbeständigkeit und das Aussehen verschiedener Metallteile zu verbessern. Automobilhersteller beispielsweise verwenden die Galvanotechnik häufig, um Teile mit Metallen wie Zink oder Nickel zu beschichten und so eine Schutzbarriere gegen Rost und Verschleiß zu schaffen. Darüber hinaus kann die Galvanotechnik verwendet werden, um ästhetisch ansprechende Oberflächen auf Konsumgütern, wie Haushaltsgeräten und Elektronik, zu erzeugen.

Die Verchromung wird in der Fertigung besonders geschätzt, weil sie eine harte, dauerhafte Oberfläche bietet, die Verschleiß und Korrosion widersteht. Dies macht sie ideal für Teile, die einer hohen Reibung und Belastung ausgesetzt sind, wie z.B. Motorkomponenten, Hydraulikzylinder und Industriewerkzeuge, während die glänzende, reflektierende Oberfläche für dekorative Elemente wie Wasserhähne und Automobilverkleidungen beliebt ist.

In der Metallverarbeitung ist der Einsatz von Beschichtungstechniken unerlässlich, um die Leistung und Langlebigkeit von Werkzeugen und Geräten zu verbessern.

Galvanische Beschichtungen werden häufig auf Schneidwerkzeuge, Bohrer und andere Metallbearbeitungsgeräte angewendet, um deren Härte und Verschleißfestigkeit zu erhöhen. Die Beschichtung von Werkzeugen mit Hartmetallen wie Nickel oder Chrom verlängert ihre Lebensdauer und hält sie länger scharf und effektiv.

Verchromen wird in der Metallverarbeitung häufig zum Schutz und zur Verbesserung der Oberflächen von Maschinen und Werkzeugen eingesetzt. Insbesondere die Hartverchromung wird wegen ihrer außergewöhnlichen Härte und Verschleißfestigkeit bevorzugt, was sie ideal für Anwendungen wie Maschinenteile, Formen und Werkzeuge macht. Diese Art der Beschichtung reduziert Wartungskosten und Ausfallzeiten, da sie eine dauerhafte, reibungsarme Oberfläche bietet, die auch starker Beanspruchung standhält.

Sowohl die Galvanisierung als auch die Verchromung werden eingesetzt, um attraktive, dauerhafte Oberflächen für eine Vielzahl von Dekorationsartikeln zu schaffen.

Die Galvanik ist ein vielseitiges Verfahren, mit dem verschiedene Metalle wie Gold, Silber und Kupfer auf dekorative Gegenstände aufgebracht werden können. Dieses Verfahren wird häufig eingesetzt, um Schmuck, Uhren und dekorative Beschläge optisch aufzuwerten. Die Möglichkeit, Objekte mit Edelmetallen zu beschichten, verleiht diesen Gegenständen auch Wert und Prestige.

Die Verchromung ist bekannt für ihre helle, spiegelnde Oberfläche, die sie zu einer beliebten Wahl für dekorative Anwendungen macht. Es wird häufig für Badezimmerarmaturen, wie Wasserhähne und Duschköpfe, sowie für Autoteile wie Kühlergrills und Felgen verwendet. Aufgrund seiner Ästhetik und Korrosionsbeständigkeit eignet sich Verchromen perfekt für Produkte, die ihr Aussehen über lange Zeit behalten müssen.

Die Verchromung bietet eine Vielzahl von Vorteilen, die sie in zahlreichen Branchen sehr begehrt machen. Hier sind einige der wichtigsten Vorteile:

Die Verchromung bildet einen starken Schutzschild gegen Rost und Oxidation. Dies ist besonders vorteilhaft für Teile, die rauen Umgebungsbedingungen ausgesetzt sind, wie z.B. Automobil-, Schiffs- und Luft- und Raumfahrtkomponenten. Die Chromschicht schirmt das darunter liegende Metall ab und verlängert die Lebensdauer der Teile erheblich.

Die Chromschicht erhöht die Oberflächenhärte erheblich und macht das beschichtete Teil widerstandsfähig gegen Verschleiß, Abrieb und Stöße. Dadurch profitieren Komponenten, die einer hohen Belastung oder Reibung ausgesetzt sind, von einer längeren Haltbarkeit und geringeren Wartungskosten.

Die dekorative Verchromung erzeugt eine glatte, reflektierende, spiegelähnliche Oberfläche, die den optischen Reiz verschiedener Konsumgüter erhöht. Autoteile, Küchengeräte und Einrichtungsgegenstände werden häufig verchromt, um ein glattes und attraktives Aussehen zu erhalten. Die glänzende Oberfläche ist nicht nur angenehm für das Auge, sondern steht auch für Qualität und Präzision.

Verchromte Oberflächen weisen eine geringere Reibung zwischen beweglichen Teilen auf, was die Effizienz mechanischer Systeme verbessert. Diese geringere Reibung trägt dazu bei, Überhitzung und den Ausfall von Bauteilen zu verhindern und so die Leistung von Maschinen und Anlagen zu verbessern.

Verchromte Gegenstände haben eine glatte, nicht poröse Oberfläche, die leicht zu reinigen ist. Das macht die Verchromung ideal für medizinische Geräte, Haushaltsgegenstände und andere Anwendungen, bei denen eine häufige Reinigung erforderlich ist. Die einfache Pflege sorgt dafür, dass die Teile in gutem Zustand bleiben und ihre Ästhetik bewahren.

Die Dicke der Chromschicht kann für verschiedene Anwendungen angepasst werden. Für dekorative Zwecke reicht oft eine dünnere Schicht aus, während industrielle Anwendungen eine dickere, haltbarere Beschichtung erfordern können. Dank dieser individuellen Anpassung ist die Verchromung vielseitig und für eine breite Palette von Anwendungen geeignet.

Die Verchromung ist eine effektive Methode, um verschlissene oder beschädigte Teile wieder in ihre ursprüngliche Größe und ihr ursprüngliches Aussehen zu bringen. Sie wird häufig bei der Restaurierung von Automobilen eingesetzt, bei der alte oder beschädigte Teile mit einem frischen Chrom-Finish wieder zum Leben erweckt werden.

Die Verchromung wird aufgrund ihrer funktionellen und ästhetischen Vorteile in verschiedenen Branchen eingesetzt. Hier sind einige gängige Anwendungen:

Im Automobilsektor wird die Verchromung von Stoßdämpfern, Motorzylindern, Hydraulikkolben und Zierleisten verwendet, um die Leistung und das Aussehen zu verbessern und die Komponenten haltbarer und optisch ansprechender zu machen.

Die Verchromung wird bei rotierenden Bauteilen wie Pumpen, Turbinen und Armaturen verwendet, um deren Haltbarkeit zu verbessern und den Wartungsbedarf zu verringern. Die Hartchromschicht sorgt für Verschleißfestigkeit und gewährleistet einen zuverlässigen Betrieb in anspruchsvollen Umgebungen.

Küchenutensilien, Badezimmerarmaturen und Möbel werden häufig verchromt, um sie zu schützen und optisch ansprechend zu gestalten. Die glänzende Oberfläche und die Korrosionsbeständigkeit machen diese Gegenstände haltbarer und attraktiver und werten die alltäglichen Haushaltsprodukte auf.

In der Luft- und Raumfahrt- sowie in der Verteidigungsindustrie schützt die Verchromung kritische Komponenten vor Korrosion und Verschleiß und gewährleistet Zuverlässigkeit in anspruchsvollen Umgebungen. Die Langlebigkeit und Leistungsfähigkeit verchromter Teile ist für die Sicherheit und Effektivität von Anwendungen in der Luft- und Raumfahrt sowie im Verteidigungsbereich unerlässlich.

Die Verchromung wird häufig zur Aufarbeitung und Restaurierung alter oder beschädigter Teile verwendet, insbesondere bei der Restaurierung von Oldtimern und Motorrädern. Das Verfahren hilft dabei, das ursprüngliche Aussehen und die Funktion alter oder abgenutzter Komponenten wiederherzustellen, sie wie neu aussehen zu lassen und ihre Nutzungsdauer zu verlängern.

Die Galvanotechnik bietet eine Reihe von Vorteilen, die die Leistung, Haltbarkeit und das Aussehen von Metallkomponenten in verschiedenen Branchen verbessern.

Bei der Galvanisierung wird eine schützende Metallschicht aufgetragen, die das darunter liegende Material vor Rost und Umweltschäden schützt. Dies verlängert die Lebensdauer von Komponenten erheblich, insbesondere von solchen, die rauen Bedingungen wie Feuchtigkeit und Chemikalien ausgesetzt sind.

Die Galvanisierung führt oft zu einer polierten, attraktiven Oberfläche, die die visuelle Attraktivität von Konsumgütern, Dekorationsartikeln und Schmuck erhöht. Diese ästhetische Verbesserung ist besonders wertvoll bei Produkten, bei denen das Aussehen eine entscheidende Rolle für die Verbraucherpräferenz spielt.

Der Prozess der Galvanisierung erhöht die Haltbarkeit von Metallteilen, indem sie mit härteren Metallen beschichtet werden. Diese zusätzliche Schicht erhöht die Verschleißfestigkeit und macht die Komponenten widerstandsfähiger gegen Abrieb und mechanische Beanspruchung, was zu einer längeren Lebensdauer und weniger häufigem Austausch führt.

Bestimmte galvanische Materialien können die elektrische Leitfähigkeit von Komponenten verbessern, was in der Elektronik und bei elektrischen Anwendungen unerlässlich ist. Metalle wie Kupfer und Silber werden häufig in der Galvanotechnik verwendet, um die Leitfähigkeit zu verbessern und eine effiziente Leistung elektronischer Geräte zu gewährleisten.

Die Galvanotechnik wird aufgrund ihrer funktionellen und ästhetischen Vorteile in zahlreichen Branchen eingesetzt. Hier sind einige gängige Anwendungen:

In der Automobilbranche wird die Galvanotechnik eingesetzt, um das Aussehen und die Haltbarkeit von Autoteilen zu verbessern. Komponenten wie Stoßstangen, Kühlergrills und Räder werden oft mit Chrom oder Nickel galvanisiert, um eine glänzende Oberfläche und Schutz vor Korrosion zu erhalten. Dies verbessert sowohl die Ästhetik als auch die Langlebigkeit der Autoteile.

Die Galvanotechnik spielt eine entscheidende Rolle in der Elektronikindustrie. Sie wird verwendet, um leitende Schichten auf elektronischen Komponenten wie Leiterplatten und Steckern zu erzeugen. Metalle wie Gold, Silber und Kupfer werden üblicherweise galvanisiert, um eine zuverlässige elektrische Leitfähigkeit zu gewährleisten und die Leistung von elektronischen Geräten zu verbessern.

Galvanische Beschichtungen werden häufig auf Küchenutensilien, Geräten und dekorativen Gegenständen angewendet, um deren Aussehen zu verbessern und sie vor Korrosion zu schützen. Gegenstände wie Besteck, Wasserhähne und Haushaltsgeräte werden häufig galvanisch veredelt, um eine haltbare und attraktive Oberfläche zu erhalten, die leicht zu reinigen und zu pflegen ist.

Bei industriellen Anwendungen erhöht die Galvanisierung die Verschleißfestigkeit und Haltbarkeit von Maschinenteilen. Komponenten wie Zahnräder, Lager und Hydraulikzylinder werden mit Hartmetallen wie Nickel oder Chrom galvanisiert, um hoher Reibung und Belastung standzuhalten. Dies senkt die Wartungskosten und verlängert die Lebensdauer von Industrieanlagen.

Die Galvanotechnik bietet mehrere Vorteile gegenüber anderen Beschichtungsmethoden, was sie zu einer vielseitigen und bevorzugten Wahl für viele Anwendungen macht.

Die Galvanisierung kann mit einer Vielzahl von Metallen durchgeführt werden, darunter Nickel, Kupfer, Zink, Gold, Silber und Chrom. Diese Vielseitigkeit ermöglicht verschiedene funktionelle und ästhetische Verbesserungen, die den unterschiedlichen Anforderungen der Industrie gerecht werden.

Die Galvanotechnik ist oft kostengünstiger als andere Methoden, insbesondere bei der Verwendung von gängigen Metallen wie Nickel und Kupfer. Sie bietet ein hochwertiges Finish, ohne dass teure Materialien benötigt werden, und ist daher auch für groß angelegte Anwendungen geeignet.

Die Galvanisierung ermöglicht eine präzise Kontrolle über die Dicke und Gleichmäßigkeit der Metallbeschichtung. Dies gewährleistet gleichbleibende Qualität und Leistung, was für Komponenten, die genaue Spezifikationen erfordern, unerlässlich ist.

In diesem Artikel haben wir uns mit den Kernkonzepten der Galvanotechnik und der Verchromung befasst und ihre Verfahren, Komponenten und Anwendungen in verschiedenen Branchen untersucht. Bei der Galvanisierung wird ein elektrochemischer Prozess verwendet, um ein Substrat mit einer dünnen Metallschicht zu beschichten. Diese Methode verbessert die Oberflächeneigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit und Aussehen. Bei der Galvanisierung können verschiedene Metalle verwendet werden, darunter Nickel, Kupfer, Zink und Chrom, je nach den gewünschten Eigenschaften des Endprodukts.

Zu den wichtigsten Komponenten der Galvanotechnik gehören:

Beim Verchromen, einer speziellen Form der Galvanotechnik, wird eine Chromschicht auf Metall- oder Kunststoffoberflächen aufgebracht, die sowohl dekorativen als auch funktionalen Zwecken dient und eine glänzende Oberfläche, erhöhte Korrosionsbeständigkeit, Oberflächenhärte und Verschleißfestigkeit bietet. Verchromen umfasst in der Regel:

Der Vergleich von Galvanik und Verchromung zeigt einige wichtige Unterschiede und Ähnlichkeiten:

Sowohl die Galvanotechnik als auch die Verchromung werden in vielen verschiedenen Branchen eingesetzt:

Die Galvanisierung ist vielseitig, kosteneffektiv und verbessert mehrere Oberflächeneigenschaften, während die Verchromung eine hohe Härte, ein attraktives Finish und eine ausgezeichnete Korrosionsbeständigkeit bietet, was sie sowohl für dekorative als auch für hochbelastete Anwendungen ideal macht. Wenn Sie diese Aspekte verstehen, können Sie fundierte Entscheidungen über die geeignete Beschichtungsmethode treffen, die auf Ihren spezifischen Bedürfnissen und den gewünschten Ergebnissen basiert.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Galvanisieren und Verchromen sind beides Verfahren, bei denen eine Metallschicht mit Hilfe eines elektrochemischen Verfahrens auf ein Substrat aufgebracht wird.

Galvanisieren ist ein allgemeiner Begriff für dieses Verfahren, bei dem verschiedene Metalle wie Kupfer, Nickel oder Zink verwendet werden können. Es umfasst eine Kathode (das zu beschichtende Objekt), eine Anode (das abzuscheidende Metall) und eine Elektrolytlösung mit Metallsalzen. Ein elektrischer Strom treibt Metallionen von der Anode und dem Elektrolyten zur Kathode und bildet eine Beschichtung, die Eigenschaften wie Korrosionsbeständigkeit und Aussehen verbessert.

Die Verchromung ist eine spezielle Art der Galvanisierung, bei der Chrom das abzuscheidende Metall ist. Sie folgt den gleichen Grundprinzipien, verwendet aber Chromsalze in der Elektrolytlösung und ergibt in der Regel eine hochglänzende, reflektierende Oberfläche mit ausgezeichneter Härte und Korrosionsbeständigkeit. Zu den üblichen Anwendungen gehören Automobilteile und dekorative Gegenstände.

Bei der Galvanotechnik wird durch Elektrolyse eine dünne Metallschicht auf der Oberfläche eines anderen Materials abgeschieden. Dieser Prozess umfasst mehrere Schlüsselkomponenten: eine Anode, eine Kathode, eine Elektrolytlösung und einen elektrischen Strom. Das zu beschichtende Objekt (Kathode) und die Metallquelle (Anode) werden in die Elektrolytlösung getaucht, die gelöste Metallionen des Beschichtungsmaterials enthält. Wenn ein elektrischer Strom angelegt wird, werden die Metallionen in der Lösung von der Kathode angezogen, wo sie Elektronen aufnehmen und sich als dünne Metallschicht niederschlagen. Währenddessen löst sich das Anodenmetall in den Elektrolyten auf, um die Metallionen wieder aufzufüllen. Dieser kontinuierliche Stromfluss sorgt für eine stabile und gleichmäßige Abscheidung von Metall auf dem Objekt. Die Galvanotechnik wird häufig für den Korrosionsschutz, die ästhetische Aufwertung und funktionelle Verbesserungen wie Verschleißfestigkeit und elektrische Leitfähigkeit eingesetzt.

Die Galvanotechnik benötigt mehrere Schlüsselkomponenten, um effektiv zu funktionieren. Dazu gehören eine Stromversorgung, ein Galvanikbad (Elektrolytlösung), eine Anode, eine Kathode und Gestelle oder Vorrichtungen.

Die Stromversorgung liefert den notwendigen elektrischen Strom, um die elektrochemische Reaktion anzutreiben. Das galvanische Bad enthält in Wasser gelöste Metallsalze, die Metallionen für den Abscheidungsprozess liefern. Die Anode ist die positiv geladene Elektrode, die häufig aus dem abzuscheidenden Metall besteht und sich in der Lösung auflöst, um die Versorgung mit Metallionen aufrechtzuerhalten. Die Kathode ist die negativ geladene Elektrode, in der Regel das zu beschichtende Objekt, an dem sich die Metallionen ablagern und eine dünne Metallschicht bilden. Gestelle oder Vorrichtungen halten die Objekte sicher im Elektrolytbad und sorgen für den richtigen elektrischen Kontakt und eine gleichmäßige Beschichtung.

Diese Komponenten wirken zusammen, um die Übertragung von Metallionen von der Anode zur Kathode zu erleichtern. Das Ergebnis ist eine beschichtete Oberfläche, die das Aussehen, die Korrosionsbeständigkeit oder andere Eigenschaften des Objekts verbessert.

Die Verchromung bietet im Vergleich zu anderen Veredelungsmethoden mehrere deutliche Vorteile, die sie zu einer bevorzugten Wahl für verschiedene Anwendungen machen. Erstens bietet die Verchromung eine hervorragende Korrosionsbeständigkeit, die Metallteile vor Rost und Umweltschäden schützt, was für den Einsatz im Automobilbau, in der Schifffahrt und im Freien entscheidend ist. Darüber hinaus entsteht eine sehr harte Oberflächenschicht, die die Verschleißfestigkeit deutlich erhöht und sich damit ideal für stark beanspruchte Komponenten wie Motorteile und Hydraulikzylinder eignet.

Die Verchromung ist auch gegen extreme Witterungseinflüsse resistent. Sie übersteht weite Temperaturbereiche und hohe Luftfeuchtigkeit, ohne sich zu verschlechtern. Dies gewährleistet Langlebigkeit und Haltbarkeit für Außenanwendungen. Das Verfahren erzeugt eine glatte, spiegelnde und attraktive Oberfläche, die die Ästhetik von Gegenständen wie Fahrzeugverkleidungen und dekorativen Beschlägen verbessert.

Außerdem sorgt der niedrige Reibungskoeffizient der Verchromung dafür, dass bewegliche Teile reibungslos funktionieren, was die Gefahr von Verschleiß und Überhitzung verringert. Die porenfreie Oberfläche erleichtert die Reinigung und Wartung, was für medizinische, Küchen- und Haushaltsartikel von Vorteil ist. Die Verchromung wirkt auch als Barriere gegen Oxidation und chemische Reaktionen und ist daher für chemisch exponierte Teile geeignet. Schließlich kann die Dicke der Verchromung für verschiedene Anwendungen angepasst werden, von dünnen dekorativen Schichten bis hin zu dicken industriellen Beschichtungen, und wird zur Aufarbeitung abgenutzter oder beschädigter Teile verwendet, um deren Leistungsfähigkeit wiederherzustellen.

Die Galvanotechnik wird in verschiedenen Industriezweigen eingesetzt, da sie das Aussehen, die Haltbarkeit und die Funktionalität von Metallteilen verbessern kann. Zu den gängigen Industrien gehören:

Die Galvanotechnik ist ein vielseitiges Verfahren, das die Leistung von Metallteilen in verschiedenen Bereichen erheblich verbessert.

Ja, sowohl die Galvanisierung als auch die Verchromung sind mit erheblichen Umweltproblemen verbunden. Bei der Galvanisierung werden giftige Chemikalien und Schwermetalle wie Chrom, Nickel, Kadmium und Zyanid verwendet, die Umweltrisiken bergen können. Zu diesen Risiken gehören die Entstehung giftiger Abwässer, die Boden und Wasser verunreinigen können, wenn sie nicht ordnungsgemäß behandelt werden, sowie die Freisetzung gefährlicher Luftschadstoffe, die die Luftqualität verschlechtern und Gesundheitsrisiken mit sich bringen können.

Bei der Verchromung, einer speziellen Art der Galvanisierung, bei der Chromverbindungen verwendet werden, kommt häufig sechswertiges Chrom zum Einsatz, das hochgiftig und krebserregend ist. Diese Substanz ist ein Hauptschadstoff in Abwässern und Luftemissionen aus Verchromungsprozessen, der ernsthafte Gesundheitsrisiken für Menschen und Umweltschäden für Wasserlebewesen und Ökosysteme mit sich bringt.

Um diese Bedenken zu zerstreuen, werden Vorschriften und sauberere Technologien eingeführt, um die Emissionen zu reduzieren, Abwässer effektiv zu behandeln und die Mitarbeiter der Industrie über die besten Praktiken für die Abfallentsorgung und den Umweltschutz zu informieren.