Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, werden nicht nur für ihren unverwechselbaren goldenen Farbton gefeiert, sondern auch für ihre vielseitigen Eigenschaften und weitreichenden Anwendungen verehrt. Diese Legierungen spielen in der modernen Industrie eine entscheidende Rolle, denn sie bieten eine einzigartige Mischung aus Festigkeit, Duktilität und Korrosionsbeständigkeit. Das Verständnis der Phasen von Kupfer-Zink-Legierungen - α, β und γ - und wie der Zinkgehalt diese Phasen beeinflusst, ist für diejenigen, die ihre mechanischen Eigenschaften optimieren wollen, von entscheidender Bedeutung. Dieses Handbuch befasst sich mit den komplizierten Prozessen der Herstellung und Verarbeitung dieser Legierungen, einschließlich Schmelzen, Gießen, Walzen und Glühen. Darüber hinaus werden die bedeutenden Auswirkungen von Zusatzstoffen wie Blei und Silizium auf die Verbesserung der Eigenschaften untersucht. Ganz gleich, ob Sie sich für die Verwendung in Sanitäranlagen, elektrischen Armaturen oder dekorativen Beschlägen interessieren, dieses umfassende Handbuch beleuchtet die vielfältigen Einsatzmöglichkeiten von Kupfer-Zink-Legierungen. Sind Sie bereit, die Geheimnisse hinter einem der anpassungsfähigsten Werkstoffe der Industriegeschichte zu lüften?

Kupfer-Zink-Legierungen, die gemeinhin als Messing bezeichnet werden, sind eine Gruppe von Materialien, die für ihre Vielseitigkeit und ihr breites Anwendungsspektrum bekannt sind. Diese Legierungen vereinen die vorteilhaften Eigenschaften von Kupfer und Zink und bieten Festigkeit, Korrosionsbeständigkeit und eine optisch ansprechende Oberfläche.

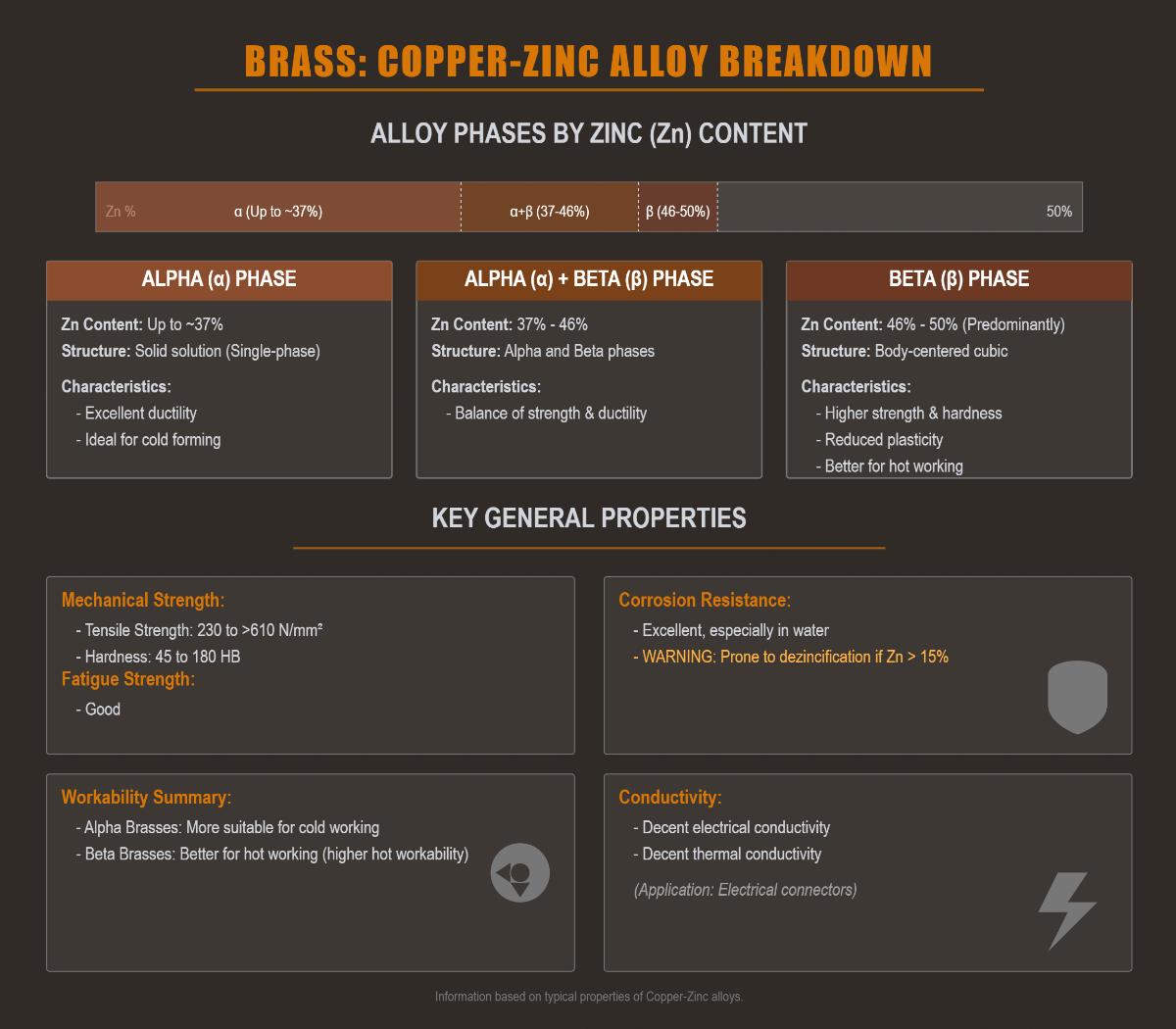

Messing wird aus einer Mischung aus Kupfer und Zink hergestellt, wobei der Zinkgehalt zwischen 5% und 45% variiert. Der Zinkanteil hat einen großen Einfluss auf die Eigenschaften und Anwendungen der Legierung. Messing kann anhand seines Zinkgehalts in verschiedene Kategorien eingeteilt werden: Zinkarmes Messing enthält bis zu 20% Zink und bietet eine hohe Korrosionsbeständigkeit und ausgezeichnete Duktilität. Messing mit mittlerem Zinkgehalt, mit 20% bis 35% Zink, bietet ein ausgewogenes Verhältnis zwischen Festigkeit und Duktilität. High Zinc Brass, mit einem Zinkgehalt von mehr als 35%, erhöht die Festigkeit, verringert aber die Duktilität.

Neben Kupfer und Zink können Messing auch andere Elemente zugesetzt werden, um seine Eigenschaften zu verbessern. Blei wird oft hinzugefügt, um die Bearbeitbarkeit zu verbessern, Zinn für erhöhte Korrosionsbeständigkeit, Silizium zur Erhöhung der Festigkeit, Aluminium zur Verfeinerung der Kornstruktur und der Härte und Phosphor zur Verbesserung der Verschleißfestigkeit.

Die mechanischen Eigenschaften von Messing hängen stark von seiner Zusammensetzung ab. Es bietet eine ausgezeichnete Zugfestigkeit, die mit höherem Zinkgehalt zunimmt. Messing ist zwar im Allgemeinen dehnbar, aber die Zugabe von mehr Zink kann diese Eigenschaft verringern. Außerdem wird Messing mit steigendem Zinkanteil härter.

Messing ist bekannt für seine hohe Korrosionsbeständigkeit, die es für den Einsatz in Umgebungen mit Feuchtigkeit und Chemikalien geeignet macht. Diese Eigenschaft gewährleistet seine Langlebigkeit und Zuverlässigkeit in verschiedenen Anwendungen.

Das attraktive Aussehen von Messing, das auf Hochglanz poliert werden kann, trägt zu seiner Beliebtheit bei dekorativen Anwendungen bei. Sein goldgelber Farbton ist ästhetisch ansprechend und macht es zu einem beliebten Material für künstlerische und ornamentale Anwendungen.

Messing wird dank seiner Festigkeit und Verschleißfestigkeit häufig für industrielle Komponenten wie Zahnräder, Lager und Ventile verwendet. Seine Fähigkeit, rauen Bedingungen zu widerstehen, macht es zu einer idealen Wahl für diese Anwendungen.

Die hervorragende Korrosionsbeständigkeit von Messing macht es zu einem beliebten Material für Sanitär- und Elektroinstallationen. Seine Langlebigkeit garantiert eine dauerhafte Leistung, die für diese kritischen Anwendungen unerlässlich ist.

Das attraktive Aussehen von Messing macht es zu einer beliebten Wahl für dekorative Gegenstände, Musikinstrumente und architektonische Details. Seine leichte Formbarkeit und Verarbeitung machen es für künstlerische und dekorative Zwecke noch attraktiver.

In der Materialwissenschaft bezieht sich die Mikrostruktur auf die Anordnung von Phasen und Defekten innerhalb eines Materials, die unter dem Mikroskop sichtbar sind. Bei Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, wird die Mikrostruktur in erster Linie durch die spezifische Zusammensetzung von Kupfer und Zink bestimmt und beeinflusst Eigenschaften wie Festigkeit, Duktilität und Korrosionsbeständigkeit.

Die Mikrostruktur von Kupfer-Zink-Legierungen wird durch die in der Legierung vorhandenen Phasen definiert, die jeweils einzigartige strukturelle Unterschiede aufweisen, die die Materialeigenschaften beeinflussen:

Der Zinkgehalt spielt eine entscheidende Rolle bei der Bestimmung der Phasen, die sich während der Erstarrung und Verarbeitung bilden und die Eigenschaften der Legierung beeinflussen:

Zusätzliche Elemente wie Zinn und Blei können die Eigenschaften von Messing verbessern und sich direkt auf die Korrosionsbeständigkeit und die Bearbeitbarkeit auswirken. Durch diese individuelle Anpassung kann Messing spezifische Anwendungsanforderungen effektiv erfüllen. Das Verständnis dieser Einflüsse ermöglicht es Ingenieuren, Kupfer-Zink-Legierungen für eine Vielzahl von industriellen Anwendungen zu optimieren.

Messing oder Kupfer-Zink-Legierungen haben mechanische Eigenschaften, die je nach der Menge des enthaltenen Zinks stark variieren. Diese Eigenschaften, einschließlich Festigkeit, Duktilität und Härte, stehen in engem Zusammenhang mit der Mikrostruktur der Legierung, die sich bei unterschiedlichen Zinkkonzentrationen verändert.

Legierungen, die bis zu 37% Zink enthalten, bilden eine homogene α-Phase mit einer kubisch-flächenzentrierten (FCC) Kristallstruktur. Diese Phase ist für ihre hervorragende Duktilität bekannt, wodurch sich das Material leicht formen und umformen lässt, ohne seine strukturelle Integrität zu verlieren. Diese Eigenschaften machen solche Legierungen ideal für Kaltumformungsprozesse.

Wenn der Zinkgehalt auf 37-46% ansteigt, besteht die Legierung sowohl aus α- als auch aus β-Phasen. Die α-Phase behält ihre FCC-Struktur bei, während die β-Phase eine kubisch-raumzentrierte (BCC) Struktur annimmt. Diese Kombination macht die Legierung vielseitig und eignet sich für eine Reihe von Anwendungen, von Schiffsarmaturen bis zu elektrischen Komponenten, da sie einen ausgewogenen Kompromiss zwischen Festigkeit und Duktilität bietet.

Legierungen mit einem Zinkgehalt von mehr als 46% weisen überwiegend eine β-Phasenstruktur auf. Diese BCC-Bildung erhöht die Festigkeit und Härte der Legierung, allerdings auf Kosten einer geringeren Duktilität. Solche Legierungen sind ideal für Anwendungen, bei denen eine hohe mechanische Festigkeit trotz einer geringeren Flexibilität erforderlich ist.

Die Zugfestigkeit und Härte von Kupfer-Zink-Legierungen nehmen im Allgemeinen mit höherem Zinkgehalt zu. Legierungen mit einer ausgewogenen α- und β-Phasenzusammensetzung weisen die höchste Zugfestigkeit auf, die typischerweise von 230 bis über 610 N/mm² reicht. Diese Festigkeit ist entscheidend für Anwendungen, bei denen das Material erheblichen Belastungen ohne Verformung standhalten muss. Auch die Härte, die die Beständigkeit gegen Verformung oder Kratzer misst, liegt je nach Zusammensetzung zwischen 45 und 180 HB, wodurch sich diese Legierungen für Komponenten eignen, die Verschleiß und Abrieb ausgesetzt sind.

Zusätzliche Elemente können die mechanischen Eigenschaften von Kupfer-Zink-Legierungen erheblich verbessern:

Die mechanischen Eigenschaften, die durch den Zinkgehalt beeinflusst werden, ermöglichen den Einsatz von Kupfer-Zink-Legierungen in verschiedenen Branchen:

Der erste Schritt bei der Herstellung von Kupfer-Zink-Legierungen, die als Messing bekannt sind, ist das Schmelzen der Rohstoffe, bis sie geschmolzen sind. Kupfer und Zink werden in einem Ofen erhitzt, um ihren jeweiligen Schmelzpunkt zu erreichen - etwa 1085°C für Kupfer und 419,5°C für Zink. Die Reinheit dieser Materialien ist entscheidend, da Verunreinigungen zu Defekten führen können, die die Qualität und die Eigenschaften der endgültigen Legierung beeinträchtigen.

Sobald die Legierung geschmolzen ist, wird sie mit verschiedenen Gießtechniken in die gewünschten Formen gegossen, die jeweils für bestimmte Anwendungen und Eigenschaften geeignet sind:

Nach dem Gießen wird die Legierung gewalzt, um die gewünschte Dicke und mechanischen Eigenschaften zu erreichen. Beim Walzen wird die Legierung zwischen rotierenden Walzen zusammengepresst:

Das Glühen ist eine wichtige Wärmebehandlung, um Messing weicher zu machen, die Flexibilität zu erhöhen und innere Spannungen zu reduzieren. Die Glühtemperatur wird so gewählt, dass bestimmte Eigenschaften erzielt werden:

Das Verständnis und die Kontrolle dieser Herstellungsprozesse sind entscheidend für die Herstellung hochwertiger Kupfer-Zink-Legierungen mit den gewünschten mechanischen Eigenschaften und Anwendungen. Jede Stufe, vom Schmelzen bis zum Glühen, spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften der Legierung und stellt sicher, dass sie den spezifischen Anforderungen der verschiedenen Branchen entspricht.

Zusatzstoffe spielen eine entscheidende Rolle bei der Anpassung der Eigenschaften von Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, für bestimmte Anwendungen. Diese Elemente werden sorgfältig ausgewählt, um Eigenschaften wie mechanische Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit zu verbessern und sicherzustellen, dass die Legierung die Anforderungen verschiedener industrieller Anwendungen erfüllt.

Blei wird häufig in Messing eingearbeitet, um die Bearbeitbarkeit zu verbessern. Es bildet diskrete Partikel an den Korngrenzen, die die Reibung verringern und die Effizienz bei der Bearbeitung erhöhen. Dies macht bleihaltiges Messing ideal für die Herstellung komplizierter Teile, die Präzision erfordern.

Zinn, Silizium, Aluminium und Phosphor tragen zur Verbesserung der mechanischen Eigenschaften und der Korrosionsbeständigkeit bei. Zinn erhöht die Korrosionsbeständigkeit, so dass sich Messing für raue Umgebungen wie die Schifffahrt eignet. Silizium verbessert die Fließfähigkeit während des Gießens und reduziert die Oxidation von Zink, indem es die Bildung der Gamma-Phase fördert, die die Legierung stärkt. Aluminium erhöht die Härte und Zugfestigkeit und bildet eine selbstheilende Oxidschicht, die die Korrosionsbeständigkeit erhöht. Phosphor trägt zu einer gleichmäßigen Verteilung der Gamma-Phase bei und erhöht die Festigkeit und Duktilität der Legierung für Hochleistungsanwendungen.

Diese Elemente werden in geringen Mengen hinzugefügt, um Alpha-Messing vor Entzinkungskorrosion zu schützen, die in korrosiven Umgebungen ein Problem darstellt. Arsen und Antimon tragen dazu bei, die Integrität der Legierung zu bewahren, und sorgen für eine lange Lebensdauer, wenn Messing aggressiven Substanzen ausgesetzt ist.

Eisen und Mangan werden oft kombiniert, um die Festigkeit zu erhöhen und gleichzeitig die Flexibilität zu erhalten. Diese Elemente erhöhen die Härte und die Zugfestigkeit, so dass die Legierung für Anwendungen geeignet ist, die Robustheit erfordern, ohne die Duktilität zu beeinträchtigen.

Jüngste Fortschritte haben zur Verwendung neuer Zusätze wie Cerium und Silizium geführt, die die Festigkeit und Widerstandsfähigkeit von Messing weiter verbessern. Die Zugabe von Cer und Silizium zu einer Cu-30wt%Zn-Legierung beispielsweise verbessert die Zugfestigkeit, Härte und Schlagzähigkeit erheblich und spiegelt die laufenden Bemühungen wider, die Eigenschaften von Messing für spezielle Anwendungen zu verbessern.

Kupfer-Zink-Legierungen, auch bekannt als Messing, werden aufgrund ihrer hervorragenden mechanischen Eigenschaften und ihrer Langlebigkeit in industriellen Komponenten sehr geschätzt. Diese Legierungen sind ein wesentlicher Bestandteil bei der Herstellung von Zahnrädern, Lagern und Ventilen, wo ihre Festigkeit und Verschleißfestigkeit eine zuverlässige Leistung in anspruchsvollen Umgebungen gewährleisten. Die maschinelle Bearbeitbarkeit von Messing hilft außerdem bei der Herstellung komplizierter und präziser Industrieteile, was sowohl die Effizienz als auch die Kosteneffizienz steigert.

Die Korrosionsbeständigkeit von Messing, insbesondere in Wasserumgebungen, macht es ideal für Sanitär- und Elektroanwendungen. Im Sanitärbereich wird es aufgrund seiner Langlebigkeit und Beständigkeit gegen Entzinkung für Wasserhähne, Ventile und Rohre verwendet. Die gute elektrische Leitfähigkeit und Korrosionsbeständigkeit von Messing sorgen für zuverlässige Verbindungen in elektrischen Geräten wie Steckern und Schaltern, die eine sichere und dauerhafte Leistung bieten.

Messing ist aufgrund seiner Kombination aus Schönheit und Langlebigkeit ein beliebtes Material für dekorative Beschläge. Sein goldgelber Farbton kann auf Hochglanz poliert werden und verleiht architektonischen Elementen, Armaturen und Ziergegenständen einen Hauch von Luxus. Die Korrosionsbeständigkeit der Legierung sorgt dafür, dass die dekorativen Komponenten auch in schwierigen Umgebungen ihr Aussehen über lange Zeit behalten. Ihre Bearbeitbarkeit ermöglicht kreative und künstlerische Designs, was ihre Attraktivität bei dekorativen Anwendungen erhöht.

Kupfer-Zink-Legierungen können durch Variation des Zinkgehalts und die Beimischung zusätzlicher Elemente an die jeweiligen Anwendungsanforderungen angepasst werden:

Messing wird wegen seiner akustischen Eigenschaften häufig für Musikinstrumente verwendet. Instrumente wie Trompeten, Posaunen und Saxophone profitieren von der Fähigkeit von Messing, einen klaren und resonanten Klang zu erzeugen. Die Bearbeitbarkeit der Legierung ermöglicht eine präzise Formgebung und Abstimmung der Instrumentenkomponenten und trägt so zu einer hervorragenden Qualität und Leistung bei.

Die Korrosionsbeständigkeit von Messing im Meerwasser macht es zu einem bevorzugten Material für maritime Anwendungen. Komponenten wie Propeller, Beschläge und Beschläge für die Schifffahrt nutzen die Haltbarkeit von Messing, um den korrosiven Auswirkungen von Meerwasser zu widerstehen. Seine Festigkeit und Verschleißfestigkeit gewährleisten eine zuverlässige Leistung unter anspruchsvollen maritimen Bedingungen.

Kupfer-Zink-Legierungen bieten zahlreiche Vorteile für verschiedene Branchen:

Diese Vorteile unterstreichen die Bedeutung von Kupfer-Zink-Legierungen, deren einzigartige Kombination mechanischer, chemischer und ästhetischer Eigenschaften an die jeweiligen Bedürfnisse angepasst werden kann.

Kupfer-Zink-Legierungen sind zwar vielseitig einsetzbar, tragen aber erheblich zur Metallbelastung der Umwelt bei, da sich die Metalle in Ökosystemen anreichern. Der Abbau und die Raffination von Kupfer sind energieintensiv und können zu erheblichen Treibhausgasemissionen führen. Während der Produktion werden Kupfer und die damit verbundenen Metalle in die Umwelt freigesetzt und tragen zur Metallbelastung bei, die sich negativ auf die Ökosysteme auswirken kann.

Kupferlegierungen tragen zur Metallbelastung der Umwelt bei, einem Prozess, bei dem sich Metalle in der Umwelt anreichern. Diese Belastung ist im Vergleich zu einigen Antifouling-Materialien höher und tritt vor allem während des Abbaus, der Raffination und der Legierungsherstellung auf. Freigesetzte Kupferionen können für Wasserlebewesen giftig sein, wenn die Konzentrationen sichere Schwellenwerte überschreiten. Dies erfordert ein sorgfältiges Management von Abwässern und Abfallströmen während der Herstellung und der Verarbeitung am Ende der Lebensdauer.

Die Kupferraffination erfordert viel Energie, und die Umweltauswirkungen variieren je nach Zusammensetzung der Legierung. So haben zinnhaltige Legierungen eine höhere Umweltbelastung als zinkhaltige Legierungen. Dieser Fußabdruck unterstreicht den Bedarf an energieeffizienteren Produktionsmethoden und strengeren Umweltvorschriften.

Zink ist in Kupfer-Zink-Legierungen zwar nützlich, birgt aber auch Umweltrisiken. Die Zinkproduktion ist energieintensiv und führt zu erheblichen CO2-Emissionen. Außerdem können Zinkionen in hohen Konzentrationen giftig sein und die Boden- und Wasserqualität beeinträchtigen.

Die Zinkproduktion ist mit einem beträchtlichen Energieaufwand verbunden, insbesondere während der Abbau- und Raffinierungsphasen. Dieser Prozess führt zu beträchtlichen CO2-Emissionen - etwa 16,02 kg CO2 pro Quadratmeter produziertem Zinkblech. Die primäre Zinkproduktion ist für den größten Teil dieses CO2-Fußabdrucks verantwortlich, was die Notwendigkeit einer Energiereduzierung und der Einführung von umweltfreundlichen Energiealternativen verdeutlicht.

Obwohl Zink lebensnotwendig ist, kann zu viel Zink die Boden- und Wasserqualität beeinträchtigen. Die Umweltüberwachung hat ergeben, dass die Zinkkonzentrationen im Allgemeinen unter den schädlichen Schwellenwerten liegen, aber in der Nähe von Zinkhütten und in städtischen Abwässern wurden höhere Konzentrationen festgestellt. Diese Schwankungen machen eine kontinuierliche Überwachung und Bewirtschaftung erforderlich, um ökologische Schäden zu verhindern.

Verschiedene industrielle Anwendungen tragen zur Zinkverschmutzung bei, darunter verzinkter Stahl, Gummiprodukte, Düngemittel und Körperpflegeprodukte. Diese Quellen können Zink in Böden und Gewässer freisetzen, wobei gelegentlich die nationalen Umweltrichtlinien überschritten werden. Wirksame Regulierungs- und Verschmutzungskontrollmaßnahmen sind unerlässlich, um diese Auswirkungen einzudämmen.

Kupfer-Zink-Legierungen sind aufgrund ihrer hohen Recyclingfähigkeit und der Bemühungen der Industrie, die Umweltauswirkungen zu reduzieren, nachhaltig.

Sowohl Kupfer als auch Zink lassen sich hervorragend recyceln, was die Umweltbelastung erheblich reduziert. Insbesondere Zink kann wiederholt recycelt werden, ohne dass es abgebaut wird. Dadurch sinkt der Bedarf an Primärbergbau und die damit verbundenen Emissionen werden reduziert. Der Recyclingprozess für diese Metalle trägt dazu bei, die natürlichen Ressourcen zu schonen und den Abfall zu minimieren.

Die Zinkindustrie verfolgt aktiv Initiativen zur Reduzierung des Energieverbrauchs. Dazu gehören die Einführung grüner Energiealternativen und ein verbessertes Schrottrecycling. Durch die Verbesserung der Energieeffizienz kann die Branche ihren CO2-Fußabdruck verringern und zu nachhaltigeren Produktionsprozessen beitragen.

Kontinuierliche Umweltbewertungen sind entscheidend für das Management der ökologischen Risiken, die mit Kupfer-Zink-Legierungen verbunden sind. In Ländern wie Australien wird die Überwachung der Zinkionenkonzentration durch gesetzliche Vorschriften geregelt, die dazu beitragen, die negativen Auswirkungen auf die Umwelt zu mindern. Effektive Risikomanagement-Strategien und die behördliche Aufsicht stellen sicher, dass die industriellen Emissionen kontrolliert werden, um die Ökosysteme zu schützen.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, weisen eine Reihe von Schlüsseleigenschaften und Phasen auf, die sie für verschiedene Anwendungen äußerst vielseitig machen. Die primären Phasen in diesen Legierungen werden durch den Zinkgehalt beeinflusst.

Die Alpha (α)-Phase ist eine feste Lösung von Zink in Kupfer und ist typischerweise in Legierungen mit bis zu etwa 37% Zink vorhanden. Alpha-Messing ist eine einphasige Legierung, die für ihre hervorragende Duktilität bekannt ist, wodurch sie sich ideal für Kaltumformungsprozesse eignet. Wenn der Zinkgehalt über 37% ansteigt, beginnt die Beta (β)-Phase zu erscheinen, die durch eine kubisch-raumzentrierte Gitterstruktur gekennzeichnet ist. Legierungen mit einem Zinkgehalt zwischen 37-46% enthalten sowohl Alpha- als auch Beta-Phasen und bieten ein ausgewogenes Verhältnis von Festigkeit und Duktilität. Legierungen mit einem Zinkgehalt von 46-50% weisen überwiegend eine Beta-Phase auf, die eine höhere Festigkeit und Härte, aber eine geringere Verformbarkeit bietet.

Zu den wichtigsten Eigenschaften von Kupfer-Zink-Legierungen gehört ein breites Spektrum an mechanischen Festigkeiten (Zugfestigkeit von 230 bis über 610 N/mm²) und Härtewerten (45 bis 180 HB). Sie besitzen auch eine gute Ermüdungsfestigkeit und eine ausgezeichnete Korrosionsbeständigkeit, insbesondere in Wasserumgebungen, obwohl sie bei einem Zinkgehalt von über 15% zur Entzinkung neigen können. Außerdem haben diese Legierungen eine gute elektrische und thermische Leitfähigkeit, wodurch sie sich für elektrische Anschlüsse eignen. Alpha-Messinglegierungen eignen sich besser für die Kaltumformung, während Beta-Messinglegierungen aufgrund ihrer höheren Warmumformbarkeit besser für die Warmumformung geeignet sind.

Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, werden durch eine Reihe von Verfahren hergestellt, die optimale mechanische und korrosionsbeständige Eigenschaften gewährleisten. Zunächst werden hochreines Kupfer und Zink beschafft, wobei der Zinkgehalt in der Regel zwischen 5% und 45% liegt, je nach den gewünschten Legierungseigenschaften. Die Metalle werden in Induktionsöfen bei Temperaturen um 900-950°C geschmolzen, wobei Zink als Desoxidationsmittel dient, um die Gießbarkeit zu verbessern.

Nach dem Schmelzen werden die Legierungen mit Techniken wie horizontalem Strangguss oder Druckguss gegossen, die je nach Komplexität und Abmessungen des Endprodukts ausgewählt werden. Die Homogenisierung erfolgt durch Wärmebehandlung, um das Gefüge zu stabilisieren und Seigerungen zu vermeiden. Die mechanische Bearbeitung umfasst das Warmwalzen bei über 700°C für ein gleichmäßiges Korngefüge und die Kaltverformung bei unter 600°C, um die Festigkeit zu erhöhen, wobei häufig ein Zwischenglühen erforderlich ist, um die Duktilität wiederherzustellen. Das Spannungsarmglühen wird nach dem Walzen durchgeführt, um innere Spannungen abzubauen.

Fortgeschrittene Techniken, wie die Pulvermetallurgie und Oberflächenbehandlungen, bieten spezielle Anwendungen und eine verbesserte Korrosionsbeständigkeit. Diese Verfahren gewährleisten die Herstellung von hochwertigen Kupfer-Zink-Legierungen, die für verschiedene industrielle Anwendungen geeignet sind.

Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, eignen sich aufgrund ihrer vorteilhaften Eigenschaften wie gute Festigkeit, Korrosionsbeständigkeit und Ästhetik für eine breite Palette von Anwendungen. Für dekorative und schmückende Zwecke werden diese Legierungen gerne für Schmuck und Vergoldungen verwendet, die wegen ihres unverwechselbaren Aussehens geschätzt werden. In der Industrie werden sie aufgrund ihrer mechanischen Robustheit für die Herstellung von Beschlägen und Maschinenteilen wie Armaturen und Flanschen verwendet. Darüber hinaus sind sie aufgrund ihrer antimikrobiellen Eigenschaften ideal für das Gesundheitswesen geeignet und tragen zur Einhaltung von Hygienestandards bei. In der Mechanik werden bestimmte Sorten für Komponenten wie Nocken und Zahnräder verwendet, um ihre Zugfestigkeit und Haltbarkeit zu nutzen. Aufgrund ihrer Dichte werden diese Legierungen auch in Lagern und zur Strahlenabschirmung eingesetzt. Aus ökologischer Sicht sind sie in hohem Maße recycelbar und unterstützen die Nachhaltigkeit, indem sie den Bedarf an neuen Rohstoffen verringern und die Produktlebensdauer verlängern.

Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, bieten erhebliche Vorteile für die Umwelt, was sie zu einer attraktiven Wahl für nachhaltige Praktiken macht. Einer der wichtigsten Vorteile ist ihre hohe Recyclingfähigkeit. Diese Legierungen können mehrfach recycelt werden, ohne dass sie ihre wünschenswerten Eigenschaften verlieren. Dies trägt zur Schonung der natürlichen Ressourcen bei und verringert den Bedarf an neuen Materialien. Dieser Recyclingprozess ist auch energieeffizient, was zu geringeren Treibhausgasemissionen und einem kleineren CO2-Fußabdruck im Vergleich zur Herstellung neuer Materialien führt.

Darüber hinaus erfordert die Herstellung von Kupfer-Zink-Legierungen in der Regel weniger Energie als andere Metalle wie Aluminium oder Stahl, was die Umweltauswirkungen weiter verringert. Die Haltbarkeit und Korrosionsbeständigkeit dieser Legierungen verlängern die Lebensdauer der Produkte und minimieren die Abfallmenge, da sie nicht so häufig ersetzt werden müssen. Darüber hinaus sind einige Messingformulierungen bleifrei und ungiftig, was den Umweltstandards entspricht und die schädlichen Auswirkungen minimiert. Diese Eigenschaften machen Kupfer-Zink-Legierungen zu einer nachhaltigen Option für verschiedene industrielle Anwendungen.

Zusatzstoffe beeinflussen die Eigenschaften von Kupfer-Zink-Legierungen, die gemeinhin als Messing bekannt sind, erheblich, indem sie ihre Mikrostruktur verändern und bestimmte Eigenschaften für bestimmte Anwendungen verbessern. Blei wird in erster Linie zugesetzt, um die Bearbeitbarkeit zu verbessern, da es aufgrund seiner spanbrechenden Eigenschaften eine leichtere Bearbeitung ermöglicht. Ein Übermaß an Blei kann sich jedoch negativ auf die mechanischen Eigenschaften auswirken. Zinn und Silizium tragen zur Bildung der Gamma-Phase bei und verbessern sowohl die Bearbeitbarkeit als auch die Haltbarkeit. Aluminium und Phosphor verfeinern die Kristallkörner und verteilen die Gammaphase gleichmäßig, wodurch die Mikrostruktur der Legierung für eine bessere mechanische Leistung optimiert wird. Jüngste Studien unterstreichen die Rolle von Cer und Silizium bei der weiteren Verbesserung der mechanischen Eigenschaften, wie Zugfestigkeit und Härte, durch verfeinerte intermetallische Phasen. Insgesamt passen diese Additive Kupfer-Zink-Legierungen an spezifische industrielle Anforderungen an und verbessern ihre Leistung in Anwendungen, die von Sanitärinstallationen bis zu dekorativen Eisenwaren und darüber hinaus reichen.