Wenn es um Feinmechanik geht, steckt der Teufel oft im Detail - vor allem in der Tiefe der Gewinde. Das Wissen, wie man die Gewindetiefe genau misst, ist entscheidend für die Integrität und Funktionalität einer jeden Gewindemontage. Aber was, wenn Sie keinen Zugang zu Spezialwerkzeugen haben? Und wie unterscheiden Sie zwischen funktionaler Tiefe und physischer Tiefe? Dieser umfassende Leitfaden soll diese Konzepte entmystifizieren und bietet einen Einblick in die Feinheiten der Gewindemessung. Anhand von Schritt-für-Schritt-Anleitungen und Expertentipps lernen Sie nicht nur, wie Sie die Gewindetiefe mit verschiedenen Werkzeugen messen, sondern auch, wie Sie Tiefenkerben auf Gewindelehrdornen interpretieren und gängige Messprobleme lösen können. Sind Sie bereit, in die Feinheiten der Gewindemessung einzutauchen und sicherzustellen, dass Ihre Projekte den Industriestandards entsprechen? Dann fangen wir an.

Die Messung der Gewindetiefe ist entscheidend für die Erhaltung der Integrität und Funktionalität von Gewindeverbindungen. Eine genaue Gewindetiefe gewährleistet den korrekten Eingriff zwischen zusammenpassenden Komponenten, wie Schrauben und Bolzen, um mechanische Ausfälle zu verhindern und die strukturelle Stabilität zu erhalten.

Es gibt zwei Haupttypen von Gewindetiefen: physische und funktionale. Die physikalische Gewindetiefe bezieht sich auf die tatsächliche Tiefe des Gewindes im Material, gemessen von der Oberseite bis zum Boden des Gewindelochs. Die funktionale Gewindetiefe ist die Tiefe, in der das Gewinde effektiv in die Gegenkomponente eingreift, so dass die Gewindeteile die gewünschte mechanische Festigkeit und Zuverlässigkeit erreichen.

Gewindetiefenmessgeräte sind Spezialwerkzeuge, die die Tiefe von Gewinden mit hoher Präzision messen. Es gibt sie in verschiedenen Ausführungen, einschließlich digitaler Lehren, die eine höhere Genauigkeit und Benutzerfreundlichkeit bieten.

Tiefenmikrometer sind hochpräzise Werkzeuge, die zum Messen der Tiefe von Gewindebohrungen verwendet werden. Sie liefern präzise Messwerte und sind ideal für Anwendungen, bei denen eine hohe Genauigkeit erforderlich ist.

Digitale Messschieber können die Gewindetiefe messen, indem sie den Boden des Gewindelochs erreichen. Obwohl sie für den allgemeinen Gebrauch praktisch sind, bieten sie nicht den gleichen Grad an Präzision wie Tiefenmessgeräte oder Mikrometer.

Bei der direkten Messung wird das ausgewählte Werkzeug in das Loch eingeführt, bis es den Boden des Gewindes erreicht. Der Messwert wird dann direkt vom Werkzeug abgelesen und liefert ein sofortiges und genaues Ergebnis.

Bei der Drahtmethode wird ein Draht mit bekanntem Durchmesser in das Gewindeloch eingeführt und der freiliegende Teil des Drahtes gemessen. Diese Messung wird zur Berechnung der Gewindetiefe verwendet. Diese Methode ist nützlich für Anwendungen, bei denen eine direkte Messung schwierig oder weniger präzise ist.

Die Auswahl des richtigen Werkzeugs gewährleistet präzise und zuverlässige Gewindetiefenmessungen. Berücksichtigen Sie die für die Anwendung erforderliche Präzision und wählen Sie Werkzeuge wie Gewindetiefenmessgeräte oder Tiefenmikrometer entsprechend aus.

Die regelmäßige Kalibrierung von Messgeräten ist wichtig, um ihre Genauigkeit zu erhalten. Stellen Sie sicher, dass die Geräte gemäß den Herstellerrichtlinien und Industriestandards kalibriert werden, um Messfehler zu vermeiden.

Technische Zeichnungen geben oft die erforderliche Gewindetiefe an. Es ist wichtig, diese Zeichnungen genau zu interpretieren, um die Einhaltung der Konstruktionsspezifikationen sicherzustellen und den gewünschten Gewindeeingriff zu erreichen.

Eine falsche Ausrichtung der Messwerkzeuge kann zu ungenauen Messwerten führen. Stellen Sie sicher, dass die Werkzeuge richtig auf die Gewindebohrung ausgerichtet sind, um präzise Messungen zu erhalten.

Wenn Messgeräte nicht kalibriert werden, kann dies zu fehlerhaften Messwerten führen. Regelmäßige Kalibrierung und Wartung der Werkzeuge sind notwendig, um ihre Zuverlässigkeit zu gewährleisten. Außerdem kann eine falsche Interpretation der Messergebnisse zu einer falschen Gewindetiefe führen. Machen Sie sich mit den Messwerkzeugen und ihrer Funktionsweise vertraut, um die Ergebnisse richtig zu interpretieren.

Die Einhaltung von Industriestandards wie ASME B1.1 und ISO 68-1 stellt sicher, dass Gewindetiefenmessungen die erforderlichen Spezifikationen für die mechanische Montage und Qualitätskontrolle erfüllen. Das Verständnis dieser Normen ist entscheidend, um konsistente und zuverlässige Gewindetiefenmessungen zu erzielen.

Gewindetiefenmessgeräte sind Spezialwerkzeuge, die speziell zum Messen der Gewindetiefe in einer Bohrung entwickelt wurden. Sie sind sowohl in analoger als auch in digitaler Ausführung erhältlich. Digitale Lehren bieten eine höhere Präzision und Benutzerfreundlichkeit. Um die Gewindetiefe zu messen, führen Sie die Lehre in das Gewindeloch ein, bis sie den Boden berührt. Sie können den Messwert direkt an der Lehre ablesen und so schnelle und genaue Ergebnisse erzielen.

Tiefenmikrometer sind hochpräzise Werkzeuge, die zum Messen der Tiefe von Gewindebohrungen verwendet werden. Sie bestehen aus einer Mikrometerschraube, die auf einer Basis befestigt ist, die so eingestellt werden kann, dass sie den Boden des Gewindes berührt. Sie sind ideal für Anwendungen, die eine hohe Genauigkeit und Zuverlässigkeit erfordern. Tiefenmikrometer liefern präzise Messungen, indem sie in die Bohrung eingeführt werden, bis sie den Boden erreichen.

Messschieber sind vielseitige Messwerkzeuge, die zum Messen der Gewindetiefe verwendet werden können. Messschieber sind praktisch für den allgemeinen Gebrauch, auch wenn sie nicht so präzise sind wie spezielle Lehren oder Mikrometer. Um die Gewindetiefe mit einem Messschieber zu messen, führen Sie den Messschieber in das Gewindeloch ein, bis er den Boden erreicht, und lesen dann den Wert auf der Skala des Messschiebers ab.

Gewindelehrdorne werden in erster Linie verwendet, um festzustellen, ob das Gewinde innerhalb der Spezifikation liegt, aber sie können auch bei der Messung der Gewindetiefe helfen. Verwenden Sie einen Gewindelehrdorn, um die Gewindequalität schnell zu beurteilen, indem Sie den Abstand vor und nach dem Einschrauben messen. Mit dieser Methode können Sie schnell feststellen, ob die Gewinde den erforderlichen Standards entsprechen.

Bei der Drahtmethode wird ein Draht mit bekanntem Durchmesser in das Gewindeloch eingeführt und der freiliegende Teil des Drahtes gemessen. Diese Methode ist praktisch, wenn Sie keinen Zugang zu Spezialwerkzeugen haben. So können Sie die Gewindetiefe mit minimaler Ausrüstung berechnen.

Die Verwendung von handelsüblichen Schrauben, die in das Gewinde passen, kann ebenfalls effektiv sein. Messen Sie die gesamte Länge der Schraube und messen Sie dann, wie viel davon in das Teil eingedreht ist, wenn es vollständig eingedreht ist. Die Differenz zwischen diesen beiden Messungen ergibt die Gewindetiefe.

Bei kritischen Anwendungen empfiehlt es sich, mehrere Messungen über die gesamte Gewindelänge vorzunehmen, um die Genauigkeit zu gewährleisten. Präzisionswerkzeuge helfen, Fehler zu vermeiden und gewährleisten zuverlässige Messungen.

Die Wahl der richtigen Präzisionswerkzeuge für die jeweilige Anwendung ist entscheidend, um Fehler zu vermeiden und zuverlässige Messungen zu gewährleisten. Werkzeuge wie Gewindetiefenmessgeräte und Tiefenmikrometer sind ideal für Anwendungen, bei denen viel auf dem Spiel steht.

Wählen Sie die Messmethode auf der Grundlage der erforderlichen Präzision und der verfügbaren Werkzeuge. Für hochpräzise Anforderungen werden Werkzeuge wie Tiefenmikrometer und Gewindetiefenmessgeräte bevorzugt, während für weniger kritische Anwendungen alternative Methoden verwendet werden können.

Genaue Messungen und mechanische Kompatibilität hängen von einem klaren Verständnis der Gewindemaße ab. Gewinde haben drei kritische Durchmesser: den Hauptdurchmesser (der größte Durchmesser), den Nebendurchmesser (der kleinste Durchmesser) und den Steigungsdurchmesser (der Durchmesser eines imaginären Zylinders auf halbem Weg zwischen dem Haupt- und Nebendurchmesser).

Die Gewindetiefe ist die Differenz zwischen dem Haupt- und dem Nebendurchmesser bei Außengewinden und die Differenz zwischen dem Nenn- und dem Nebendurchmesser bei Innengewinden.

Gewindesteigung und TPI sind wichtige Indikatoren für Gewindedichte und -abstände. Bei metrischen Gewinden bezieht sich die Gewindesteigung auf den Abstand zwischen zwei benachbarten Gewinden, gemessen in Millimetern. Größere Steigungswerte bedeuten weniger Gewinde pro Längeneinheit und werden oft als Grobgewinde bezeichnet. Bei zölligen Gewinden misst der TPI-Wert die Anzahl der Gewindegänge innerhalb eines Zolls. Höhere TPI-Werte stehen für feinere Gewinde, die dichter und präziser sind.

Genaue Gewindemessungen erfordern spezielle Techniken und Werkzeuge. Messschieber können Durchmesser und Steigung messen. Um die Steigung zu messen, legen Sie den Messschieber über mehrere Gewinde und teilen den Gesamtabstand durch die Anzahl der Gewinde. Lineale können ungefähre Maße für die Steigung oder TPI liefern. Bei zölligen Gewinden zählen Sie die Anzahl der Gewindespitzen über einen Bereich von einem Zoll, um die TPI zu bestimmen.

Der Gewindewinkel ist der Winkel zwischen den Seiten (Flanken) eines Gewindes, gemessen in einer Querschnittsansicht. Die Standard-Gewindewinkel variieren je nach Art des Gewindes, z.B. UN oder ISO.

Das Verständnis und die Einhaltung von Gewindenormen und -terminologie ist entscheidend für die Konsistenz und Zuverlässigkeit von Gewindemessungen. Gewinde werden durch verschiedene internationale Normen definiert, darunter ASME (American Society of Mechanical Engineers) für imperiale Gewinde und ISO (International Organization for Standardization) für metrische Gewinde. Die Vertrautheit mit Begriffen wie "Grob-" und "Feingewinde" ist unerlässlich. Grobgewinde haben eine größere Steigung und sind im Allgemeinen einfacher zu montieren, bieten aber im Vergleich zu Feingewinden eine geringere Haltekraft.

Identifizieren Sie den Gewindetyp, um festzustellen, ob es sich um ein Innen- oder Außengewinde handelt und ob es dem imperialen oder metrischen Standard entspricht. Verwenden Sie einen Messschieber, um den Haupt- und Nebendurchmesser von Außengewinden direkt zu messen. Bei Innengewinden verwenden Sie einen Tiefenmesser oder eine Schieblehre, um die Tiefe von der Oberfläche der Gewindebohrung bis zum Boden des Gewindes zu messen. Für zöllige Gewinde verwenden Sie die Formel:

Rechnen Sie bei metrischen Gewinden ähnlich, aber stellen Sie sicher, dass die Einheiten konsistent sind. Bei hochpräzisen Anwendungen verwenden Sie Mikrometer oder spezielle Gewindemessgeräte für genaue Ergebnisse.

Die genaue Interpretation technischer Zeichnungen ist entscheidend, um sicherzustellen, dass Gewindekomponenten korrekt hergestellt und montiert werden. Diese Zeichnungen liefern wichtige Informationen über die Abmessungen und Spezifikationen, die für einen korrekten Gewindeeingriff erforderlich sind.

Technische Zeichnungen sollten die erforderliche Gewindetiefe eindeutig angeben, einschließlich Abmessungen, Toleranzen und relevanter Hinweise, die oft als vertikale Messung von einem definierten Referenzpunkt aus angegeben werden. Toleranzen definieren die zulässige Abweichung der Gewindetiefe und sind entscheidend dafür, dass die Teile richtig zusammenpassen. Sie können in der Zeichnung als Bereich oder als bestimmter Wert mit einem Toleranzband angegeben werden. Die Gewindetiefe wird in der Regel vom Beginn des ersten vollen Gewindes am Boden der Bohrung gemessen, um Konsistenz und Genauigkeit sowohl bei der Herstellung als auch bei der Prüfung zu gewährleisten.

Werkzeuge wie Gewindelehrdorne mit Tiefenkerben ermöglichen eine schnelle Sichtprüfung, während Tiefenmikrometer präzise Messungen zur Überprüfung der Gewindetiefe liefern. Diese Werkzeuge werden in das Gewindeloch eingeführt, um sicherzustellen, dass die Tiefe mit den Zeichnungsangaben übereinstimmt.

Beginnen Sie mit einer sorgfältigen Prüfung der technischen Zeichnung und notieren Sie sich alle angegebenen Maße, Toleranzen und besonderen Anweisungen zur Gewindetiefe. Ermitteln Sie den auf der Zeichnung angegebenen Ausgangspunkt für die Tiefenmessung, der häufig die Oberfläche oder das erste volle Gewinde ist. Verwenden Sie geeignete Messwerkzeuge, um zu überprüfen, ob die tatsächliche Gewindetiefe mit den angegebenen Maßen auf der Zeichnung übereinstimmt, und stellen Sie sicher, dass die Messungen innerhalb der vorgegebenen Toleranzen liegen. Zeichnen Sie die Messungen und alle Abweichungen von den Spezifikationen für die Qualitätskontrolle auf, um die Fertigungsstandards einzuhalten und die Zuverlässigkeit des Produkts zu gewährleisten.

Die Wahl des richtigen Werkzeugs ist entscheidend für die genaue Messung der Gewindetiefe. Je nach der erforderlichen Präzision und der Gewindegröße sind verschiedene Werkzeuge besser geeignet. Hier sind einige Methoden, die Sie in Betracht ziehen sollten:

Um den Messvorgang zu vereinfachen, befolgen Sie diese Schritte und verwenden Sie entweder einen Gewindetiefenmesser oder ein Tiefenmikrometer:

Diese Methode ist nützlich, wenn keine speziellen Werkzeuge zur Verfügung stehen. Folgen Sie der Übersichtlichkeit halber diesen vereinfachten Schritten:

Um die Gewindetiefe genau zu messen, müssen Sie den Referenzpunkt kennen. Messen Sie vom Scheitelpunkt des letzten vollen Gewindes bis zum Grund des Gewindegrundes. Bestätigen Sie diese Punkte anhand von Normen oder Spezifikationen und verwenden Sie Gewindelehrdorne zur Überprüfung, indem Sie das Einrasten von zusammenpassenden Teilen simulieren.

Wenn Sie sich an diese Richtlinien halten, können Sie sicherstellen, dass die Gewindetiefenmessungen genau und konsistent sind, die technischen Anforderungen erfüllen und die Leistung und Zuverlässigkeit von Gewindeteilen unterstützen.

Die genaue Messung der Gewindetiefe ist unerlässlich, um die Funktionalität und Zuverlässigkeit von Gewindeteilen zu gewährleisten. Während des Messvorgangs können jedoch verschiedene Herausforderungen auftreten. Hier sind einige häufige Messprobleme und ihre Lösungen:

Die Ursache: Ungenaue Messungen resultieren oft aus der falschen Auswahl des Werkzeugs, einer falschen Ausrichtung oder der falschen Verwendung des Messwerkzeugs.

Lösung: Wählen Sie das passende Werkzeug für die jeweilige Gewindegröße und -steigung und stellen Sie sicher, dass es richtig auf das Gewindeloch ausgerichtet ist. Halten Sie eine senkrechte Position ein, um schiefe Messwerte zu vermeiden, und befolgen Sie die Richtlinien des Herstellers zur korrekten Verwendung. Üben Sie die korrekte Einsetztechnik und führen Sie mehrere Messungen durch, um die Genauigkeit zu überprüfen.

Die Ursache: Tiefe oder schmale Gewindelöcher können schwer genau zu messen sein.

Lösung: Verwenden Sie Verlängerungsstangen oder Adapter mit Ihren Messwerkzeugen, um schwer zugängliche Bereiche zu erreichen. Ziehen Sie den Einsatz von Spezialwerkzeugen in Betracht, die für das Messen von tiefen oder engen Gewinden entwickelt wurden, z.B. Tiefenmikrometer mit großer Reichweite oder speziell angefertigte Lehren.

Die Ursache: Inkonsistente Gewindetiefen können aufgrund von Schwankungen im Herstellungsprozess auftreten, was zu Diskrepanzen bei den Messungen führt.

Lösung: Führen Sie regelmäßige Qualitätskontrollen durch und messen Sie an mehreren Stellen, um eine gleichmäßige Gewindetiefe zu gewährleisten.

Die Ursache: Ablagerungen und Verunreinigungen in der Gewindebohrung können genaue Messungen beeinträchtigen und zu falschen Messwerten führen.

Lösung: Reinigen Sie das Gewinde vor der Messung gründlich und untersuchen Sie es auf Verschmutzungen, um falsche Messwerte zu vermeiden.

Die Ursache: Messfehler können auftreten, wenn die verwendeten Werkzeuge nicht richtig kalibriert sind oder sich mit der Zeit abgenutzt haben.

Lösung: Kalibrieren Sie Ihre Messgeräte regelmäßig gemäß den Empfehlungen des Herstellers. Verwenden Sie zertifizierte Kalibrierstandards, um die Genauigkeit zu erhalten. Führen Sie routinemäßige Wartungsarbeiten an Ihren Messgeräten durch, um sicherzustellen, dass sie in einem guten Betriebszustand bleiben. Ersetzen Sie abgenutzte oder beschädigte Messgeräte umgehend, um ungenaue Messwerte zu vermeiden.

Die Ursache: Wenn Sie die Angaben auf technischen Zeichnungen falsch interpretieren, kann dies zu falschen Gewindetiefenmessungen führen.

Lösung: Sorgen Sie dafür, dass Ihr Personal darin geschult wird, technische Zeichnungen genau zu lesen und zu interpretieren. Machen Sie sich mit den gängigen Symbolen, Abmessungen und Toleranzen vertraut, die in Gewindespezifikationen verwendet werden. Überprüfen Sie die Angaben zur Gewindetiefe in den technischen Zeichnungen immer doppelt, bevor Sie Messungen vornehmen. Bestätigen Sie die in den Zeichnungen angegebenen Referenzpunkte und Messkriterien.

Wenn Sie diese häufigen Messprobleme angehen, können Sie die Genauigkeit und Zuverlässigkeit Ihrer Gewindetiefenmessungen verbessern und so die ordnungsgemäße Leistung und Montage von Gewindeteilen sicherstellen.

Gewindetiefenmessgeräte messen die Tiefe von Gewinden in Bohrungen mit Präzision. Diese Werkzeuge, die sowohl in analoger als auch in digitaler Ausführung erhältlich sind, bieten Genauigkeit und Benutzerfreundlichkeit. Vor allem digitale Messgeräte bieten klare Anzeigen für schnelle Ablesungen. Sie sind jedoch in der Regel teurer und müssen regelmäßig kalibriert werden, um ihre Präzision zu erhalten.

Tiefenmikrometer sind hochpräzise Werkzeuge zum Messen der Gewindetiefe. Sie bestehen aus einer Mikrometerschraube, die auf einem Sockel befestigt ist und vom Benutzer so eingestellt wird, dass sie den Boden des Gewindes berührt. Diese Geräte leisten durchweg gute Arbeit und bieten außergewöhnliche Genauigkeit und Zuverlässigkeit. Trotz ihrer Präzision erfordern Tiefenmikrometer eine sorgfältige Handhabung und regelmäßige Wartung, um die Genauigkeit zu gewährleisten.

Messschieber, einschließlich digitaler Versionen, sind vielseitige Werkzeuge, die schnell die Gewindetiefe messen können, indem sie in die Gewindebohrung eingeführt werden. Obwohl sie praktisch und kostengünstig sind, bieten Messschieber im Vergleich zu speziellen Gewindetiefenmessern oder Mikrometern weniger Präzision. Sie sind am besten für allgemeine Anwendungen geeignet, bei denen es nicht auf extreme Genauigkeit ankommt.

Bei der Drahtmethode wird ein Draht mit bekanntem Durchmesser in ein Loch eingeführt und der freigelegte Teil gemessen, um die Tiefe zu berechnen. Diese Methode ist zugänglich und kostengünstig, wenn keine Spezialwerkzeuge zur Verfügung stehen. Allerdings ist sie weniger präzise und kann im Vergleich zu anderen Methoden zeitaufwändig sein.

Bei der Auswahl eines Werkzeugs zur Messung der Gewindetiefe sollten Sie die erforderliche Genauigkeit, die Art des Gewindes und die Benutzerfreundlichkeit berücksichtigen. Für hochpräzise Aufgaben eignen sich Gewindetiefenmessgeräte und Tiefenmikrometer, während Messschieber und die Drahtmethode für weniger kritische Messungen geeignet sind.

Schwankungen in der Gewindetiefe können die Leistung von Hochpräzisionssensoren erheblich beeinträchtigen, was die Bedeutung einer genauen Messung unterstreicht. Eine genaue Tiefenmessung kann auch durch die Eigenschaften von Teilen und Lehren beeinträchtigt werden, was die Notwendigkeit einer sorgfältigen Werkzeugauswahl und Technik unterstreicht.

Normen zur Gewindemessung, wie der Unified Thread Standard (UTS) für zöllige Gewinde und die metrischen ISO-Normen für metrische Gewinde, sind für die Kompatibilität und Zuverlässigkeit von Gewindekomponenten unerlässlich. Diese Normen definieren wichtige geometrische Parameter wie Haupt- und Nebendurchmesser, Steigung und Gewindewinkel, die für die korrekte Montage entscheidend sind.

Zur Einhaltung der Vorschriften gehört die Kenntnis des Haupt- und Nebendurchmessers, die die äußerste und innerste Gewindespitze definieren, sowie des Steigungsdurchmessers, der für den richtigen Eingriff entscheidend ist. Gewindesteigung und -winkel werden ebenfalls angegeben, um die mechanische Kompatibilität zu gewährleisten.

Um die Einhaltung der Normen für die Gewindemessung zu überprüfen, werden verschiedene Methoden und Werkzeuge verwendet:

Go/No-Go-Lehren sind schnelle Werkzeuge zur Überprüfung von Gewindetoleranzen. Eine "Go"-Lehre sollte ohne Kraftaufwand passen, während eine "No-Go"-Lehre nicht passen sollte, wenn das Gewinde innerhalb der Grenzen liegt, wodurch sichergestellt wird, dass die Gewinde die richtige Größe haben.

Bei der Drei-Draht-Methode werden drei Präzisionsdrähte in die Gewinderillen eingesetzt, um den effektiven Steigungsdurchmesser zu messen. Diese Methode ist hochpräzise und wird häufig für kritische Anwendungen verwendet, bei denen Präzision von größter Bedeutung ist.

Die Einhaltung der Vorschriften kann aufgrund von Messunsicherheiten durch Werkzeugverschleiß, Bedienerfehler oder Umweltfaktoren eine Herausforderung darstellen und erfordert eine regelmäßige Kalibrierung der Werkzeuge. Gewinde, die nicht den Spezifikationen entsprechen, müssen möglicherweise kostspielig nachbearbeitet oder ersetzt werden. Es ist auch notwendig, mit den sich weiterentwickelnden Standards Schritt zu halten.

Um die Einhaltung der Vorschriften zu gewährleisten, sollten Sie die Geräte regelmäßig kalibrieren, die Messumgebung kontrollieren, um Fehler zu vermeiden, mehrere Verifizierungsmethoden anwenden und sicherstellen, dass das Personal sowohl in Bezug auf die Geräte als auch auf die Standards gut geschult ist.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

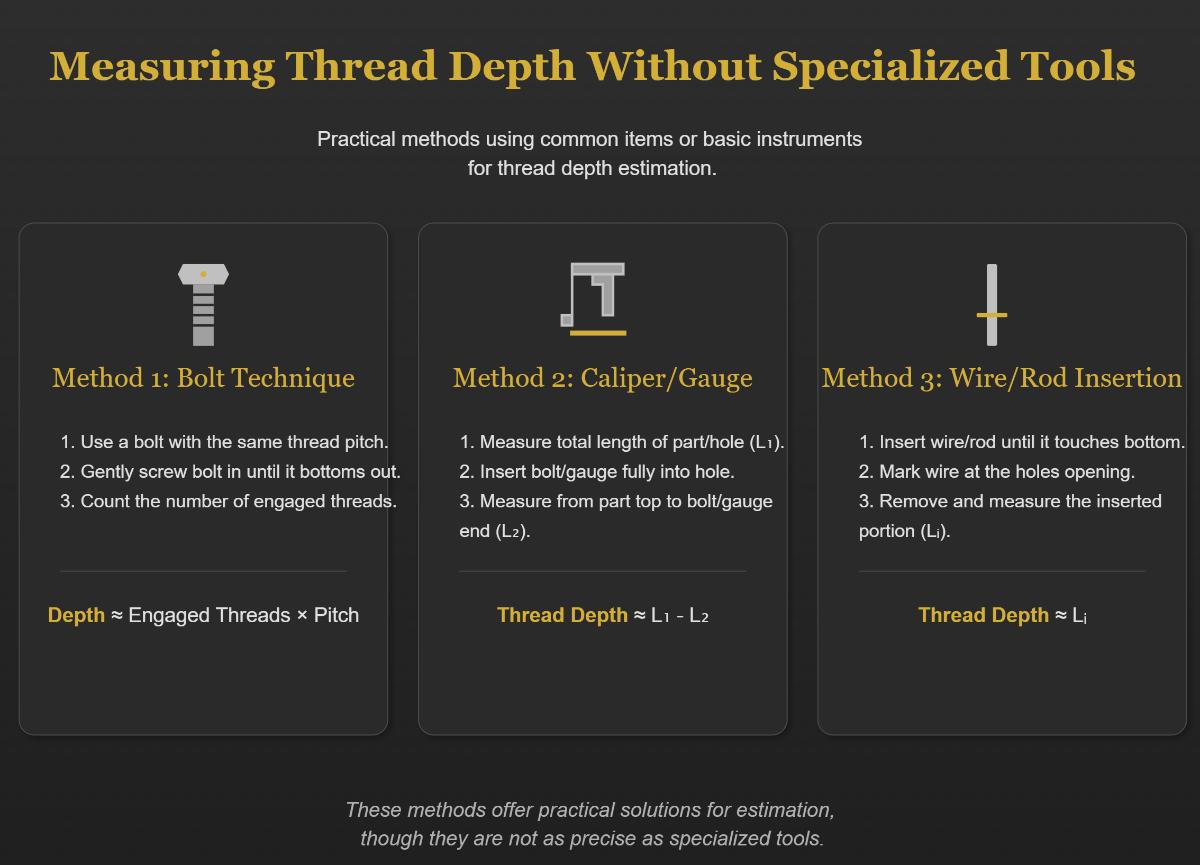

Um die Gewindetiefe ohne Spezialwerkzeuge zu messen, können Sie praktische Methoden mit gewöhnlichen Gegenständen oder einfachen Messinstrumenten anwenden. Eine Methode besteht darin, eine Schraube mit der gleichen Gewindesteigung wie das Loch zu verwenden. Schrauben Sie die Schraube vorsichtig in das Loch, bis sie den Boden erreicht, und zählen Sie dann die Anzahl der eingedrehten Gewinde. Multiplizieren Sie diese Zahl mit der Gewindesteigung, um die Tiefe zu ermitteln.

Eine andere Methode verwendet einen Messschieber oder ein Tiefenmikrometer. Messen Sie die Gesamtlänge des Teils oder der Bohrung, stecken Sie eine Schraube oder einen Lehrdorn vollständig in die Bohrung und messen Sie den Abstand von der Oberseite des Teils bis zum Ende der Schraube oder des Lehrdorns. Ziehen Sie dieses Maß von der Gesamtlänge ab, um die Gewindetiefe zu bestimmen.

Alternativ können Sie auch einen Draht oder einen dünnen Stab mit bekanntem Durchmesser in das Gewindeloch einführen, bis er den Boden berührt. Messen Sie die freiliegende Länge des Drahtes und ziehen Sie dann den Drahtdurchmesser ab oder wenden Sie Berechnungen zur Gewindesteigung an, um die Gewindetiefe zu ermitteln.

Diese Methoden sind zwar nicht so präzise wie Spezialwerkzeuge, bieten aber praktische Lösungen für die Messung der Gewindetiefe in verschiedenen Situationen.

Die Funktionstiefe bezieht sich auf die effektive Eingriffslänge der Gewinde, die eine sichere Befestigung gewährleisten. Sie wird vom ersten vollen Gewinde am Boden der Bohrung bis zu dem Punkt gemessen, an dem das Gegengewinde seine volle mechanische Festigkeit erreicht. Diese Tiefe ist entscheidend, um sicherzustellen, dass die Gewindeverbindung den Konstruktionsspezifikationen entspricht und die erforderliche Haltekraft bietet.

Die physikalische Tiefe hingegen stellt die gesamte axiale Länge des Gewindelochs dar, einschließlich aller nicht funktionalen Abschnitte wie unvollständige Gewinde, Fasen oder Ablagerungen. Diese Messung erstreckt sich von der Eintrittsstelle an der Oberfläche bis zum Boden des Lochs und schließt Bereiche ein, die nicht zum mechanischen Eingriff des Gewindes beitragen.

Der Hauptunterschied liegt in ihrem Zweck: Die funktionale Tiefe konzentriert sich auf den Teil des Gewindes, der aktiv in die Last eingreift und sie trägt, während die physische Tiefe die gesamte Länge des Gewindelochs berücksichtigt, einschließlich der Abschnitte, die nicht zur funktionalen Leistung des Gewindes beitragen.

Gewindelehrdorne sind unverzichtbare Werkzeuge zur Messung der Tiefe von Gewindebohrungen, und die Interpretation der Tiefenkerben auf diesen Lehren ist für eine genaue Beurteilung entscheidend. Die Tiefenkerben auf Go-Gewindelehrdornen dienen dazu, zu überprüfen, ob das Gewindeloch die erforderliche Mindesttiefe aufweist. Bei der Verwendung eines Go-Lehrdorns sollte die Kerbe vollständig eingerastet sein und unter der Oberfläche des Werkstücks verschwinden; dies zeigt an, dass die Gewindetiefe ausreichend ist. Wenn die Kerbe sichtbar bleibt, deutet dies auf eine unzureichende Gewindetiefe hin.

Für nationale Rohrgewinde (NPT) und ähnliche Normen wird eine einzelne Kerbe auf dem L1-Lehrdorn verwendet, um die Tiefe anzuzeigen, bei der das Gewinde als innerhalb der Toleranz liegend betrachtet wird. Die Kerbe sollte innerhalb von +/- 1 vollen Umdrehung mit dem Anfangspunkt des Gewindes bündig sein. Besondere Vorsicht ist geboten, wenn sich oberhalb des Gewindes eine Senkung oder ein Anschliff befindet, da dies die Sichtbarkeit der Kerbe verdecken kann, selbst wenn das Messgerät vollständig aufgesetzt ist. In solchen Fällen können Anpassungen an der Position der Kerbe oder der Messtechnik erforderlich sein, um eine genaue Interpretation zu gewährleisten.

Wenn Sie die Gewindetiefe ohne spezielle Werkzeuge messen möchten, können Sie je nach benötigter Genauigkeit verschiedene alternative Methoden anwenden. Messschieber sind aufgrund ihrer Vielseitigkeit und einfachen Handhabung eine gängige Wahl, auch wenn sie eine geringere Präzision als spezielle Messgeräte bieten. Bei der Drahtmethode wird ein Draht mit bekanntem Durchmesser in das Gewinde eingeführt und die Tiefe anhand der Position des Drahts berechnet, was eine grobe Schätzung ermöglicht, wenn keine anderen Werkzeuge zur Verfügung stehen. Die Drei-Draht-Methode ist zwar in erster Linie für die Messung des Gewindedurchmessers gedacht, kann aber durch eine genaue Berechnung der Steigung auch zur Bestimmung der Gewindetiefe beitragen. Darüber hinaus dienen Gewindelehrdorne als indirekte Methode zur Beurteilung der Tiefe, indem sie die Einhaltung der Go/No-Go-Kriterien für die Gewindegröße überprüfen. Jede dieser Methoden bietet ein unterschiedliches Maß an Genauigkeit und Komfort und eignet sich daher für verschiedene Anwendungen der Gewindetiefenmessung.