Legierungen sind das Rückgrat zahlloser Industrien. Sie verbinden Metalle zu leistungsstarken Kombinationen, die Innovationen vorantreiben. Aber wenn es an der Zeit ist, diese Materialien zu trennen - sei es für das Recycling, die Raffination oder die Wiederverwendung - wie gewährleisten wir dann Effizienz, Präzision und Sicherheit? Von Kupfer-Zink-Legierungen bis hin zu Hochleistungsmischungen - die Methoden zur Trennung sind so vielfältig wie die Legierungen selbst. Sollten Sie sich für chemische Prozesse, pyrometallurgische Techniken oder die hochmoderne Methode der Vakuumdestillation entscheiden? Und wie beeinflussen Faktoren wie Umweltauswirkungen, Kosten und Materialeigenschaften diese Entscheidungen?

Dieser Leitfaden führt Sie Schritt für Schritt durch die Prozesse der Legierungstrennung und gibt Ihnen einen Einblick in die effektivsten Techniken, die wissenschaftlichen Grundlagen und die erforderlichen Vorsichtsmaßnahmen, um sicher zu sein. Sind Sie bereit, herauszufinden, welche Methode die beste ist - oder warum Nachhaltigkeit wichtiger denn je ist? Lassen Sie uns eintauchen.

Die Legierungstrennung ist ein grundlegender Prozess in der Materialwissenschaft und Metallurgie, der für Recycling, Raffination und verschiedene industrielle Anwendungen unerlässlich ist. Bei diesem Prozess wird eine Legierung in ihre einzelnen Metalle zerlegt, wobei die Unterschiede in ihren physikalischen und chemischen Eigenschaften ausgenutzt werden.

Die effektive Trennung von Legierungen ist aus verschiedenen Gründen entscheidend. Sie ermöglicht die Rückgewinnung wertvoller Metalle aus Schrott, verringert den Bedarf an neuen Rohstoffen und minimiert die Umweltverschmutzung durch die Reduzierung von Abfällen und die Förderung von Recycling. Darüber hinaus können richtige Trenntechniken zu erheblichen wirtschaftlichen Vorteilen führen, da die Metallrückgewinnung kostengünstiger ist als der Abbau und die Verarbeitung neuer Materialien.

Mehrere Faktoren bestimmen die Wahl der Trennmethode für eine bestimmte Legierung:

Jede Methode der Legierungstrennung hat spezifische Anwendungen und Überlegungen:

Die Legierungstrennung ist zwar unerlässlich, steht aber vor einigen Herausforderungen:

Innovationen im Bereich der Legierungstrennung, wie z.B. Fortschritte bei der Vakuumdestillation und elektrochemischen Methoden, ebnen den Weg für effizientere und nachhaltigere Verfahren. Diese Innovationen zielen darauf ab, die wirtschaftlichen und ökologischen Herausforderungen zu bewältigen, die mit den traditionellen Methoden verbunden sind, und bieten tragfähigere Lösungen für die Zukunft.

Legierungen werden durch die Kombination von zwei oder mehr Elementen, in der Regel Metallen, hergestellt, um Materialien mit verbesserten Eigenschaften im Vergleich zu den einzelnen Elementen zu schaffen. Das Hauptziel des Legierens ist die Verbesserung von Eigenschaften wie Festigkeit, Haltbarkeit, Korrosionsbeständigkeit und Leitfähigkeit, die mit reinen Metallen allein oft nicht erreicht werden können.

Legierte Stähle werden nach der Menge der enthaltenen Legierungselemente eingeteilt. Aufgrund ihrer verbesserten mechanischen Eigenschaften werden sie in vielen verschiedenen Branchen eingesetzt.

Nichteisenlegierungen enthalten kein Eisen als Hauptelement. Sie werden wegen ihres geringen Gewichts, ihrer Korrosionsbeständigkeit und anderer einzigartiger Eigenschaften geschätzt.

Rostfreier Stahl ist ein hochlegierter Stahl, der für seinen hohen Chromgehalt bekannt ist, der in der Regel bei 10-30% liegt und für eine ausgezeichnete Korrosionsbeständigkeit sorgt. Er wird in verschiedenen Anwendungen eingesetzt, darunter:

Die Auftrennung von Legierungen in ihre Basismetalle erfordert verschiedene Techniken, die jeweils für bestimmte Arten von Legierungen und gewünschte Ergebnisse geeignet sind. Die Durchführbarkeit dieser Methoden hängt oft von ihrer Komplexität und ihren Kosten ab.

Das Verständnis der Eigenschaften und Anwendungen verschiedener Legierungen ist entscheidend für die Auswahl geeigneter Trennverfahren, die eine effiziente Rückgewinnung und das Recycling wertvoller Metalle gewährleisten.

Um Legierungen effektiv in ihre einzelnen Metalle zu trennen, ist es wichtig, die Eigenschaften zu verstehen, die den Trennungsprozess beeinflussen. Diese Eigenschaften bestimmen die am besten geeigneten Methoden und die Effizienz der Trennung.

Chemische Eigenschaften haben einen erheblichen Einfluss auf die Fähigkeit, Metalle innerhalb einer Legierung zu isolieren:

Physikalische Eigenschaften bilden die Grundlage für mechanische und thermische Trennverfahren:

Thermodynamische Verhaltensweisen beeinflussen den Trennungsprozess:

Auch mechanische Eigenschaften spielen bei Trennungsprozessen eine Rolle:

Die Legierungstrennung ist in der Metallurgie unverzichtbar, denn sie ermöglicht die effiziente Rückgewinnung wertvoller Metalle für das Recycling, die Raffination und die industrielle Nutzung. Bei diesem Verfahren werden die einzigartigen physikalischen, chemischen und thermischen Eigenschaften der verschiedenen Metalle genutzt, um die einzelnen Komponenten effektiv zu isolieren.

Physikalische Trennungsmethoden basieren auf Unterschieden in Eigenschaften wie Größe, Dichte und magnetischer Suszeptibilität, die die Trennung von Metallen ermöglichen, ohne ihre chemische Zusammensetzung zu verändern.

Sowohl die Siebung als auch die Filtration trennen die Legierungsbestandteile nach der Partikelgröße. Bei der Siebung werden die Partikel durch ein Sieb geleitet, um sie nach Größe zu sortieren, während bei der Filtration gelöste Legierungspartikel von Flüssigkeiten getrennt werden, um die Reinheit zu gewährleisten.

Die magnetische Trennung macht sich die magnetischen Eigenschaften bestimmter Metalle zunutze. Ferromagnetische Metalle wie Eisen können durch Anlegen eines Magnetfeldes leicht von nichtmagnetischen Metallen getrennt werden. Dies wird häufig in Recyclingprozessen verwendet, um Eisen aus gemischten Legierungen zu gewinnen.

Durch die Ausnutzung von Dichteunterschieden ermöglicht die Schwerkrafttrennung, dass sich schwerere Metalle schneller in einem flüssigen Medium absetzen. Diese Technik ist besonders effektiv für Legierungen mit Komponenten, die deutliche Dichteunterschiede aufweisen, wie z.B. Blei und Aluminium.

Chemische Methoden beruhen auf der Reaktivität und Löslichkeit von Metallen in bestimmten chemischen Lösungen, was sie ideal für Legierungen mit unterschiedlichen chemischen Eigenschaften macht.

Bei der sauren Laugung werden Säuren wie Schwefelsäure verwendet, um bestimmte Metalle aufzulösen, z.B. um Kupfer von Zink zu trennen. Bei der Basenlaugung werden Basen wie Natriumhydroxid verwendet, um Metalle aufzulösen, z.B. bei der Trennung von Aluminium.

Bei der Lösungsmittelextraktion werden Unterschiede in der Löslichkeit ausgenutzt. Die Metalle werden in einem Lösungsmittel gelöst, und ihre selektive Löslichkeit ermöglicht eine effiziente Trennung. Diese Methode wird häufig für Legierungen verwendet, die Seltene Erden oder Edelmetalle enthalten.

Bei elektrochemischen Prozessen, einschließlich der Elektrolyse, wird elektrischer Strom verwendet, um Metalle auf Elektroden abzuscheiden. Diese Technik ist besonders effektiv für Legierungen mit Metallen, die ein unterschiedliches Reduktionspotential haben, wie z.B. Kupfer und Zink.

Thermische Methoden konzentrieren sich auf die Unterschiede in den Schmelz- und Siedepunkten der Legierungsbestandteile und ermöglichen eine Trennung durch kontrollierte Erhitzung.

Bei der Verflüssigung wird eine Legierung erhitzt, bis ein Metall schmilzt, während andere fest bleiben. Diese Methode wird häufig beim Aluminiumrecycling eingesetzt, um Verunreinigungen mit höheren Schmelzpunkten abzutrennen.

Die Destillation trennt Metalle auf der Grundlage ihrer Siedepunkte. Durch Erhitzen von Legierungen auf den Siedepunkt eines Metalls verdampft dieses und kann separat kondensiert werden. Die Vakuumdestillation trennt Metalle mit ähnlichen Siedepunkten effizient, indem sie unter reduziertem Druck arbeitet. Diese Methode reduziert den Energieverbrauch und die Umweltbelastung und ist daher für Legierungen wie Kupfer-Zink sehr beliebt.

Thermomechanische Methoden machen sich die mechanischen Eigenschaften bei hohen Temperaturen zunutze. So werden beispielsweise gegossene Aluminiumlegierungen bei hohen Temperaturen spröde, so dass sie zerkleinert und von gekneteten Aluminiumlegierungen getrennt werden können.

Pyrometallurgische Prozesse wie Schmelzen und Raffinieren verwenden hohe Temperaturen, um Metalle auf der Grundlage ihrer Reaktivität und Dichte zu trennen. Diese Methoden werden üblicherweise für Eisen- und Kupferlegierungen verwendet.

Die Wahl der Trennmethode hängt von mehreren Faktoren ab:

Die Fortschritte bei den Methoden zur Legierungstrennung konzentrieren sich weiterhin auf die Steigerung der Effizienz, die Senkung der Kosten und die Minimierung der Umweltauswirkungen, um nachhaltige Verfahren für die Zukunft der Metallurgie zu gewährleisten.

Chemische Trennverfahren spielen bei der Verarbeitung von Legierungen eine wichtige Rolle, da sie die unterschiedlichen Eigenschaften von Metallen ausnutzen. Diese Methoden sind besonders nützlich für komplexe Legierungen, bei denen eine physikalische Trennung allein nicht ausreicht. Zu den wichtigsten chemischen Techniken gehören Elektrolyse, differentielle Auflösung, Lösungsmittelextraktion und Auslaugung.

Die Elektrolyse ist eine weit verbreitete Methode zur Trennung von Metallen aus Legierungen. Bei diesem Verfahren wird ein elektrischer Strom durch eine Elektrolytlösung geleitet, die Metall-Ionen enthält. Die Metalle lagern sich in ihrer reinen Form auf der Kathode ab und ermöglichen so eine effektive Trennung.

Bei der differentiellen Auflösung wird die unterschiedliche Löslichkeit von Metallen in bestimmten Säuren oder Basen genutzt. Durch das selektive Auflösen bestimmter Metalle können die verbleibenden Komponenten abgetrennt werden.

Die Lösungsmittelextraktion ist ein Verfahren, das die unterschiedliche Löslichkeit von Metallen in zwei nicht mischbaren Flüssigkeiten ausnutzt. Diese Methode eignet sich gut für die Trennung von Metallen, die die gleichen physikalischen Eigenschaften haben, sich aber in ihrem chemischen Verhalten unterscheiden.

Beim Auslaugen wird ein Lösungsmittel verwendet, um bestimmte Metalle aus einer Legierung herauszulösen. Diese Methode wird oft in Verbindung mit anderen Techniken eingesetzt, um den Trennungsprozess zu verbessern.

Die Pyrometallurgie ist ein Bereich der Metallurgie, der hohe Temperaturen zur Umwandlung von Materialien und zur Gewinnung wertvoller Metalle nutzt. Dieses Verfahren ist besonders effektiv für die Trennung von Metallen aus Erzen und Legierungen, indem es die Unterschiede in ihren thermischen und chemischen Eigenschaften ausnutzt.

Das Grundprinzip der Pyrometallurgie besteht darin, Materialien auf Temperaturen zu erhitzen, bei denen sich ihr Zustand oder ihre chemische Zusammensetzung ändert, wodurch die Trennung von Metallen und Verunreinigungen erleichtert wird. Zu den wichtigsten Techniken gehören:

Für die Metalltrennung werden in der Regel mehrere pyrometallurgische Techniken angewandt, die jeweils für unterschiedliche Legierungen und gewünschte Ergebnisse geeignet sind.

Beim Schmelzen wird das Material in Gegenwart eines Reduktionsmittels, z.B. Kohlenstoff, auf eine hohe Temperatur erhitzt, um ein flüssiges Metall und ein Nebenprodukt, die Schlacke, zu erzeugen. Diese Methode wird häufig zur Gewinnung von Metallen wie Eisen und Kupfer aus ihren Erzen und Legierungen verwendet.

Beim Rösten werden sulfidische Erze mit Sauerstoff erhitzt, um sie in Oxide umzuwandeln. Dieser Schritt ist entscheidend für Materialien, die sich durch direktes Schmelzen nicht leicht reduzieren lassen. Die Röstung kann je nach gewünschtem Endprodukt teilweise oder vollständig erfolgen.

Bei der Raffination werden die durch pyrometallurgische Prozesse gewonnenen Metalle weiter gereinigt. Techniken wie Feuerraffination und elektrolytische Raffination werden eingesetzt, um Verunreinigungen zu entfernen und einen höheren Reinheitsgrad zu erreichen.

Obwohl die Pyrometallurgie im Vergleich zu Methoden wie der Elektrolyse oder der Lösungsmittelextraktion weniger selektiv ist, kann sie effektiv mit diesen Techniken kombiniert werden, um die Legierungstrennung zu verbessern.

Pyrometallurgische Prozesse können komplexe Legierungen in reaktivere Formen umwandeln, die sich mit hydrometallurgischen Techniken leichter auslaugen und trennen lassen. Zum Beispiel entsteht durch die Zugabe von Schwefel zu geschmolzenem Superlegierungsschrott eine Sulfidmatte, die selektiv ausgelaugt werden kann, um Metalle wie Nickel und Kobalt zu gewinnen.

Bei den Innovationen in der Solarpyrometallurgie geht es um die Nutzung der Sonnenenergie zum Antrieb von Hochtemperaturprozessen. Dieser Ansatz ist besonders nützlich für das Recycling von Lithium-Ionen-Batterien, wo durch die Pyrolyse von Batteriekomponenten und anschließendes Schmelzen strategische Metalle wie Nickel und Kobalt zurückgewonnen werden können.

Um eine umfassende Legierungstrennung zu erreichen, werden pyrometallurgische Techniken oft mit anderen Methoden kombiniert:

Die Pyrometallurgie spielt eine entscheidende Rolle bei den ersten Schritten der Legierungstrennung, indem sie komplexe Materialien in handlichere Formen für die weitere Verarbeitung umwandelt. Ihre Integration mit anderen Trenntechniken ist für das Erreichen hoher Reinheitsgrade in den Endprodukten unerlässlich.

Bei der Vakuumdestillation werden die Legierungsbestandteile durch Ausnutzung ihrer unterschiedlichen Siedepunkte unter reduziertem Druck getrennt. Diese Technik ist besonders nützlich für Metalle mit hohen Siedepunkten oder wenn traditionelle Methoden aufgrund von Umwelt- oder Energiebeschränkungen ineffizient sind.

Das Grundprinzip der Vakuumdestillation besteht darin, dass die Verringerung des Drucks innerhalb des Systems die Siedepunkte der Komponenten senkt. In einer Vakuumumgebung verdampfen die flüchtigeren Bestandteile einer Legierung bei niedrigeren Temperaturen, werden kondensiert und dann getrennt von den weniger flüchtigen Metallen gesammelt.

Im Vergleich zu anderen Methoden bietet die Vakuumdestillation mehrere entscheidende Vorteile:

In der Metallurgie wird die Vakuumdestillation häufig zur Trennung und Reinigung von Metallen aus verschiedenen Legierungen eingesetzt. Beispiele hierfür sind:

Ein typischer Aufbau einer Vakuumdestillation umfasst:

Jüngste Fortschritte zielen darauf ab, den Prozess für bestimmte Legierungen zu optimieren, die Effizienz zu erhöhen und die Umweltbelastung zu minimieren. Zu den bemerkenswerten Entwicklungen gehören:

Die Vakuumdestillation ist nach wie vor eine wichtige Technik in der modernen Metallurgie. Sie bietet eine saubere, effiziente und energiesparende Methode zur Legierungstrennung. Ihre Vielseitigkeit und die Vorteile für die Umwelt machen sie zu einer bevorzugten Wahl für Industrien, die hochreine Metallprodukte mit minimaler Umweltbelastung suchen.

Die Effizienz ist beim Vergleich von Legierungstrennungsmethoden von entscheidender Bedeutung, da sie sich auf die Effektivität des Verfahrens, die Reinheit der zurückgewonnenen Metalle und die Geschwindigkeit der Trennung bezieht.

Chemische Verfahren, wie z.B. die Extraktion mit Lösungsmitteln und die Elektrolyse, sind sehr effizient für Legierungen mit Metallen, die deutlich unterschiedliche chemische Eigenschaften aufweisen. Mit diesen Methoden kann ein hoher Reinheitsgrad erreicht werden, aber sie können komplexe Verfahren und gefährliche Chemikalien beinhalten.

Thermische Methoden wie die Verflüssigung und die Destillation nutzen Unterschiede bei den Schmelz- oder Siedepunkten. Diese Methoden eignen sich für Legierungen, bei denen die einzelnen Metalle sehr unterschiedliche thermische Eigenschaften haben.

Die Elektrolyse ist eine vielseitige Methode, bei der ein elektrischer Strom verwendet wird, um Metalle auf der Grundlage ihrer elektrochemischen Eigenschaften zu trennen. Diese Methode ist besonders effizient für die Raffination von Metallen wie Gold und Kupfer.

Thermomechanische Verfahren nutzen die Unterschiede in den mechanischen Eigenschaften bei hohen Temperaturen, wodurch sie für bestimmte Legierungen kostengünstig und energiesparend sind. So werden beispielsweise gegossene Aluminiumlegierungen spröde und können zerbrechen, während Knetlegierungen duktil bleiben.

Magnetische und Schwerkraft-Trennverfahren sind relativ einfach und zerstörungsfrei. Diese Methoden werden verwendet, um Metalle auf der Grundlage ihrer magnetischen Eigenschaften oder Dichteunterschiede zu trennen.

Die Umweltauswirkungen und die Nachhaltigkeit von Legierungstrennverfahren werden in der modernen Metallurgie immer wichtiger. Die Minimierung des ökologischen Fußabdrucks und die Einhaltung von Umweltvorschriften sind für nachhaltige Praktiken unerlässlich.

Chemische Trennverfahren können gefährliche Abfälle erzeugen, die ein Risiko für die Umwelt darstellen. Die Fortschritte in der grünen Chemie tragen jedoch zur Entwicklung nachhaltigerer chemischer Prozesse bei.

Thermische Verfahren sind zwar effektiv, aber energieintensiv und können zu Treibhausgasemissionen beitragen. Innovationen bei energieeffizienten Öfen und erneuerbaren Energiequellen tragen dazu bei, diese Auswirkungen zu mildern.

Die Elektrolyse erfordert viel Energie, die oft aus nicht erneuerbaren Kraftwerken stammt. Die Methode selbst erzeugt jedoch nur minimalen Abfall und kann durch die Verwendung erneuerbarer Energiequellen nachhaltiger gestaltet werden.

Thermomechanische Verfahren sind in der Regel energiesparend und erzeugen nur wenig Abfall, was sie nachhaltiger macht. Diese Verfahren sind besonders für Recyclinganwendungen geeignet.

Diese Methoden sind umweltfreundlich, da sie wenig Energie benötigen und zerstörungsfrei sind. Sie sind besonders nützlich bei Recyclingverfahren.

Die Kosten sind ein wichtiger Faktor bei der Auswahl einer Legierungstrennungsmethode. Die wirtschaftliche Machbarkeit einer Methode hängt von der Balance zwischen den Betriebskosten und dem Wert der zurückgewonnenen Metalle ab.

Chemische Methoden können bei wertvollen Metallen wirtschaftlich sein, obwohl sie Kosten für Reagenzien und Abfallentsorgung verursachen können.

Thermische Verfahren sind in der Regel energieintensiv, was zu höheren Betriebskosten führt. Die hohe Reinheit der zurückgewonnenen Metalle kann diese Kosten jedoch ausgleichen.

Die Elektrolyse ist mit hohen Energiekosten verbunden, erzeugt aber Metalle von hoher Reinheit, was die Kosten rechtfertigen kann.

Thermomechanische Methoden sind aufgrund des geringen Energiebedarfs und der unkomplizierten Verfahren im Allgemeinen kostengünstig.

Diese Methoden sind aufgrund ihrer Einfachheit und ihres geringen Energieverbrauchs kosteneffizient und eignen sich daher für groß angelegte Recyclingaktionen.

Bei chemischen Trennverfahren werden häufig starke Säuren, Laugen oder Lösungsmittel verwendet, die für die Arbeiter gefährlich sein können. Um Hautverbrennungen, Augenverletzungen und Atemprobleme durch den Kontakt mit ätzenden Substanzen zu vermeiden, ist eine korrekte Handhabung unerlässlich. Die Arbeiter sollten persönliche Schutzausrüstung (PSA) wie säurebeständige Handschuhe, Gesichtsschutz und Atemschutzmasken tragen. Außerdem müssen die Lagerbereiche für Chemikalien deutlich gekennzeichnet und mit Auffangsystemen ausgestattet sein, um eine versehentliche Exposition zu minimieren.

Die Freisetzung giftiger Dämpfe bei chemischen Reaktionen erfordert den Einsatz effektiver Belüftungssysteme. Lokale Abluftanlagen, Abzugshauben und Luftwäscher sollten installiert werden, um schädliche Dämpfe aufzufangen und zu neutralisieren. Die regelmäßige Wartung dieser Systeme gewährleistet eine optimale Leistung und trägt zur Erhaltung der Luftqualität am Arbeitsplatz bei.

Chemische Prozesse erzeugen gefährliche Nebenprodukte, die ein sorgfältiges Management erfordern. Neutralisierungsmittel sollten verwendet werden, um saure oder alkalische Abfälle vor der Entsorgung zu behandeln. Die Einrichtungen müssen die Umweltvorschriften für gefährliche Abfälle befolgen und für eine ordnungsgemäße Kennzeichnung, Lagerung und den Transport zu zugelassenen Entsorgungszentren sorgen.

Thermische Verfahren wie das Schmelzen und die Vakuumdestillation arbeiten bei hohen Temperaturen und bergen die Gefahr von Verbrennungen und Geräteschäden. Die Arbeiter müssen feuerfeste PSA tragen, einschließlich hitzebeständiger Handschuhe, Schürzen und Gesichtsschilde. Öfen und thermische Anlagen sollten über Sicherheitsvorkehrungen wie automatische Abschaltsysteme, Temperaturalarme und eine angemessene Isolierung verfügen. Regelmäßige Inspektionen und Wartung sind wichtig, um Verschleißerscheinungen zu erkennen, die zu Unfällen führen könnten.

Vakuumdestillationssysteme arbeiten unter vermindertem Druck, was ein sorgfältiges Management erfordert, um Implosionen oder Lecks zu vermeiden. Die regelmäßige Kalibrierung von Manometern und Vakuumpumpen gewährleistet sichere Betriebsbedingungen. Mechanismen zur Druckentlastung im Notfall sollten ebenfalls in das Systemdesign integriert werden.

Die Handhabung von Materialien bei der Legierungstrennung, insbesondere von schweren oder geschmolzenen Metallen, erfordert spezielle Werkzeuge und Protokolle. Automatisierte Handhabungssysteme, wie z.B. Förderbänder und Roboterarme, verringern das Risiko von Verletzungen der Arbeiter. Bei manuellen Tätigkeiten sollten die Arbeiter Hebehilfen verwenden und ergonomische Praktiken anwenden, um Überlastungen und Unfälle zu vermeiden.

Prozesse, bei denen elektrische Geräte verwendet werden, wie die Elektrolyse, erfordern strenge Sicherheitsmaßnahmen, um Schocks oder Brände zu verhindern. Erdungssysteme, Stromkreisunterbrecher und isolierte Leitungen müssen installiert und gewartet werden. Die Mitarbeiter sollten außerdem regelmäßig in elektrischer Sicherheit und Notfallprotokollen geschult werden.

Umfassende Schulungsprogramme sind unerlässlich, um die Mitarbeiter mit den Gefahren vertraut zu machen, die mit Legierungstrennverfahren verbunden sind. Die Themen sollten den Umgang mit Chemikalien, die Bedienung der Ausrüstung, Notfallmaßnahmen und die richtige Verwendung von PSA umfassen. Regelmäßige Auffrischungskurse und Sicherheitsübungen tragen dazu bei, das Bewusstsein und die Bereitschaft zu stärken.

Die Einrichtungen müssen über klare und zugängliche Notfallpläne für Zwischenfälle wie das Verschütten von Chemikalien, Geräteausfälle oder Brände verfügen. Notduschen, Augenspülstationen und Erste-Hilfe-Kästen sollten überall am Arbeitsplatz leicht zugänglich sein. Außerdem müssen die Evakuierungswege und Feuerlöscher regelmäßig überprüft und gewartet werden.

Vorbeugende Wartung ist unerlässlich, um den sicheren Betrieb von Maschinen und Geräten zu gewährleisten. Regelmäßige Inspektionen können potenzielle Probleme wie Lecks, Korrosion oder verschlissene Komponenten erkennen, bevor sie zu Unfällen führen. Es sollten Wartungsprotokolle und -pläne erstellt werden, um Reparaturen systematisch zu verfolgen und zu planen.

Um die Auswirkungen der Legierungstrennung auf die Umwelt zu minimieren, sollten die Anlagen in Technologien zur Schadstoffkontrolle investieren. Luftwäscher, Wasseraufbereitungssysteme und Abfallrecyclinganlagen tragen dazu bei, Emissionen zu reduzieren und die Verschmutzung natürlicher Ressourcen zu verhindern.

Die Wahl energieeffizienter Methoden, wie die Vakuumdestillation, kann die Betriebskosten und den ökologischen Fußabdruck reduzieren. Einrichtungen sollten auch erneuerbare Energiequellen wie Solar- oder Windenergie nutzen, um ihre Geräte nachhaltig zu betreiben.

Das Recycling und die Wiederverwendung von Nebenprodukten aus der Legierungstrennung können das Abfallaufkommen erheblich reduzieren. Die Einrichtung geschlossener Kreislaufsysteme, bei denen Abfallstoffe wiederverwendet werden, verbessert die Nachhaltigkeit und senkt die Entsorgungskosten.

Die Trennung von Legierungen ist ein entscheidender Prozess beim Recycling und bei der Materialrückgewinnung, der jedoch erhebliche Umweltprobleme mit sich bringt. Herkömmliche Methoden wie Schmelzen und Raffinieren verbrauchen große Mengen an Energie und erzeugen Schadstoffe wie Treibhausgase, giftige Abfälle und Feinstaub. Diese Auswirkungen werden durch den Einsatz schädlicher Chemikalien und die Entstehung fester Rückstände, die Boden und Wasser verunreinigen können, noch verstärkt.

Zu den wichtigsten Umweltproblemen gehören die Luftverschmutzung durch giftige Gasemissionen, die Wasserverschmutzung durch chemische Abwässer und der hohe Energiebedarf konventioneller Verfahren. Auch die Entsorgung von festen Abfällen wie Schlacke und anderen Nebenprodukten erfordert ein sorgfältiges Management, um langfristige Umweltschäden zu vermeiden.

Das Bestreben, die Auswirkungen auf die Umwelt zu minimieren, hat zur Einführung energieeffizienter Techniken geführt. Die Vakuumdestillation, die unter vermindertem Druck arbeitet, um den Siedepunkt zu senken, ermöglicht die Metalltrennung bei niedrigeren Temperaturen und senkt den Energieverbrauch im Vergleich zum Schmelzen. Diese Methode ist nicht nur effizienter, sondern auch weniger umweltschädlich.

Systeme zur Verschmutzungskontrolle, wie z.B. Luftwäscher und Wasseraufbereitungsanlagen, tragen dazu bei, Emissionen zu reduzieren und Wasserverschmutzung zu verhindern. Diese Technologien sind besonders wichtig bei Prozessen, bei denen gefährliche Chemikalien zum Einsatz kommen. Sie gewährleisten die Einhaltung von Umweltstandards und reduzieren gleichzeitig die Umweltbelastung.

Recycling spielt eine zentrale Rolle bei der Förderung der Nachhaltigkeit. Durch die Rückgewinnung von Metallen aus Legierungen kann die Industrie die Abhängigkeit vom Bergbau und der Gewinnung von Primärmaterial verringern, wodurch natürliche Ressourcen geschont und Abfälle minimiert werden.

Innovationen in der grünen Chemie haben umweltfreundliche Reagenzien und Verfahren eingeführt, wie z.B. die Verwendung von wässrigen Alkalimetallbisulfatlösungen für die Abtrennung von Kupfer und Zink. Diese Fortschritte reduzieren den chemischen Abfall und den Energieverbrauch und machen die Legierungsgewinnung nachhaltiger.

Vakuumbasierte Verfahren wie die Vakuumsublimation bieten weitere Umweltvorteile, da sie die Freisetzung giftiger Gase vermeiden und die Rückgewinnung hochreiner Metalle ermöglichen. Ebenso reduzieren solarbetriebene metallurgische Prozesse, einschließlich der Solarpyrometallurgie, die Abhängigkeit von fossilen Brennstoffen, indem sie erneuerbare Energie für Hochtemperaturprozesse nutzen.

Bei der Anwendung moderner Methoden entstehen weniger schädliche Nebenprodukte, was die Abfallentsorgung einfacher und kostengünstiger macht. Diese Methoden senken auch die Energiekosten und bieten wirtschaftliche Anreize für die Industrie, auf nachhaltigere Verfahren umzustellen. Darüber hinaus unterstützt die Rückgewinnung von Metallen aus Legierungen die Kreislaufwirtschaft, indem sie den Lebenszyklus wertvoller Ressourcen verlängert und den ökologischen Fußabdruck der Materialproduktion verringert.

Die Lebenszyklusanalyse (LCA) ist ein wichtiges Instrument zur Messung der Umweltauswirkungen der Legierungstrennung. Durch die Analyse des Energieverbrauchs, der Emissionen und des Abfallaufkommens während des gesamten Prozesses identifiziert die LCA Möglichkeiten zur Verbesserung der Nachhaltigkeit. Metriken wie der Kohlenstoff-Fußabdruck, der Wasserverbrauch und die Ressourceneffizienz helfen der Industrie bei der Optimierung ihrer Prozesse.

Hybride Techniken, die Methoden wie die Vakuumdestillation mit Elektrolyse oder Lösungsmittelextraktion kombinieren, gewinnen an Zugkraft, da sie ein Gleichgewicht zwischen Effizienz und Umweltverantwortung herstellen können. Automatisierung und digitale Technologien, einschließlich KI-gestützter Prozessoptimierung, erhöhen die Präzision und reduzieren den Ressourcenverbrauch. Darüber hinaus werden nachhaltige Methoden zur Gewinnung von Seltenen Erden und strategischen Metallen entwickelt, um die wachsende Nachfrage zu befriedigen und gleichzeitig diese wichtigen Ressourcen für die Zukunft zu bewahren.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

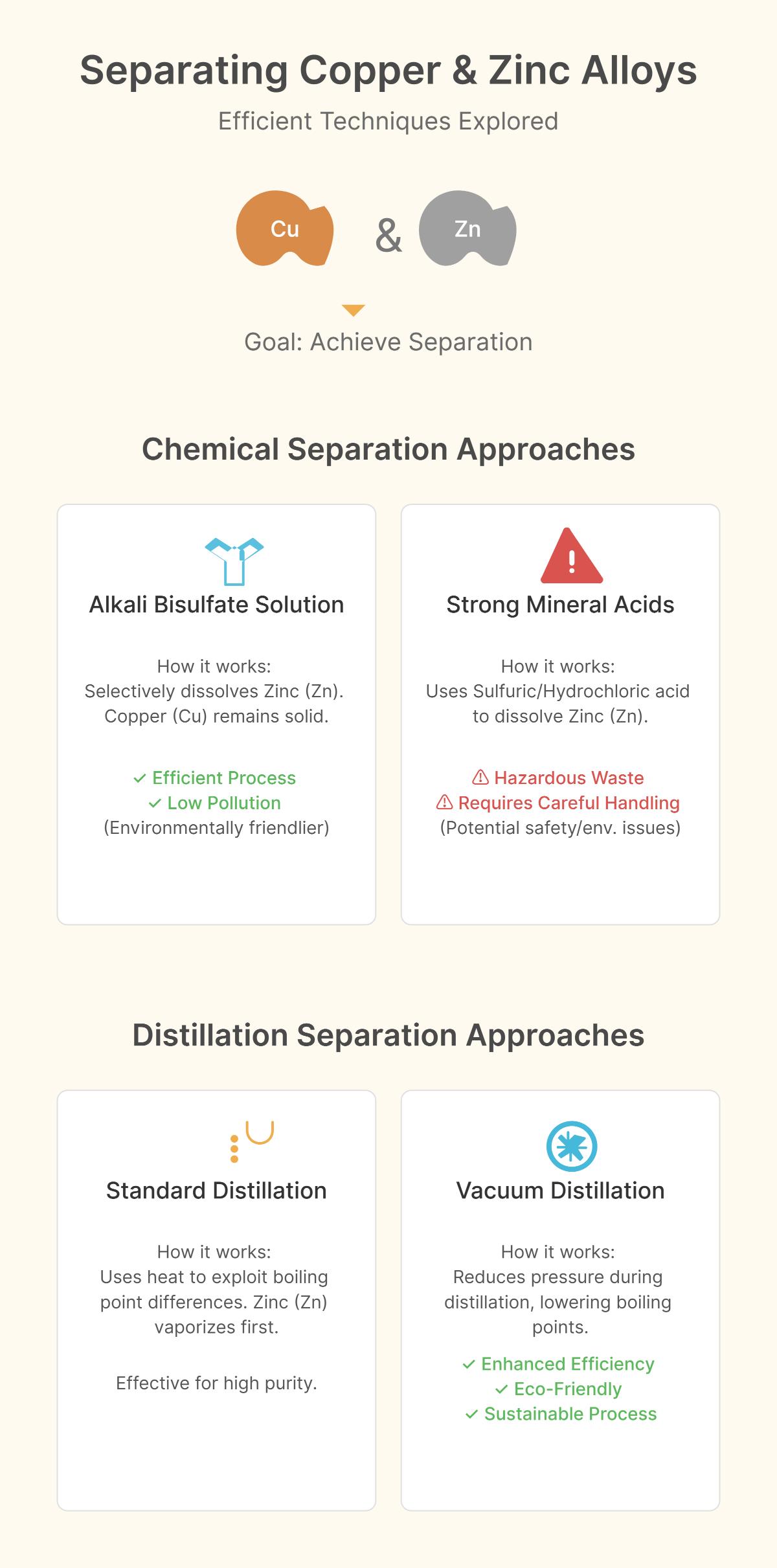

Zu den effizientesten Methoden zur Trennung von Kupfer- und Zinklegierungen gehören chemische Verfahren, Destillation und Vakuumdestillation. Chemische Verfahren, wie die Verwendung von Alkalimetallbisulfatlösungen, lösen selektiv Zink auf, während Kupfer ungelöst bleibt. Dieser Ansatz ist effizient und minimiert die Verschmutzung. Eine andere chemische Technik verwendet starke Mineralsäuren wie Schwefel- oder Salzsäure, die ebenfalls selektiv Zink auflösen können. Allerdings erfordert diese Methode einen sorgfältigen Umgang mit gefährlichen Abfällen.

Bei der Destillation wird der Unterschied zwischen den Siedepunkten von Zink und Kupfer ausgenutzt, wobei Zink bei einer niedrigeren Temperatur verdampft. Die Vakuumdestillation verbessert diesen Prozess, indem sie den Druck reduziert, die Effizienz erhöht und die Umweltbelastung minimiert. Diese Methoden sind sehr effektiv, um eine hohe Metallreinheit zu erreichen und gelten als umweltfreundlich und nachhaltig.

Die Vakuumdestillation unterscheidet sich von anderen Trennmethoden dadurch, dass sie unter vermindertem Druck arbeitet, um niedrigere Siedepunkte zu erreichen. Dadurch ist sie ideal für die Trennung temperaturempfindlicher Verbindungen und minimiert den thermischen Abbau. Aufgrund des geringeren Wärmebedarfs ist sie energieeffizienter als die traditionelle Destillation und sicherer im Umgang mit flüchtigen oder reaktiven Substanzen. Ihre direkte Anwendung bei der Legierungstrennung ist jedoch im Vergleich zu Methoden wie der Pyrometallurgie oder der chemischen Trennung begrenzt. Die Vakuumdestillation eignet sich besser für die Veredelung oder Reinigung von Substanzen in der Legierungsproduktion, z.B. für die Extraktion bestimmter Metalle oder die Entfernung von Verunreinigungen. Sie bietet zwar Vorteile bei der Energieeffizienz und der Produktkonservierung, ist aber aufgrund ihrer speziellen Beschaffenheit und der Konzentration auf die Flüssigphasentrennung weniger vielseitig für die Trennung fester Legierungen, wo mechanische oder elektrochemische Methoden oft effektiver sind.

Um die Sicherheit beim Trennen von Legierungen zu gewährleisten, müssen mehrere Maßnahmen ergriffen werden, um die Arbeiter zu schützen und Unfälle zu vermeiden. Zunächst sollte eine geeignete persönliche Schutzausrüstung (PSA) wie Handschuhe, Schutzbrillen und Atemschutzgeräte getragen werden, um die Exposition gegenüber gefährlichen Stoffen zu minimieren. Angemessene Belüftungssysteme sind unerlässlich, um schädliche Dämpfe, Gase und Partikel zu entfernen, die bei Prozessen wie dem Schmelzen oder der chemischen Behandlung entstehen.

Brand- und Explosionsrisiken müssen durch die Vermeidung offener Flammen, die Verwendung feuerfester Materialien und die leichte Zugänglichkeit von Feuerlöschern minimiert werden. Gefährliche Chemikalien sollten sorgfältig gelagert und gehandhabt werden, wobei unverträgliche Substanzen getrennt gehalten werden sollten, um gefährliche Reaktionen zu vermeiden. Regelmäßige Wartung und Inspektion der Ausrüstung sind entscheidend, um Fehlfunktionen zu vermeiden.

Außerdem sollten die Mitarbeiter in Sicherheitsprotokollen, Notfallmaßnahmen und Gefahrenerkennung geschult werden. Es müssen auch Notfallpläne vorhanden sein, um auf Zwischenfälle wie den Austritt von Chemikalien oder das Versagen von Geräten reagieren zu können, damit eine schnelle und effektive Reaktion gewährleistet ist.

Verschiedene Methoden der Legierungstrennung haben unterschiedliche Auswirkungen auf die Umwelt. Chemische Trennverfahren erzeugen oft gefährliche Abfälle, die sorgfältig verwaltet und behandelt werden müssen, um eine Verunreinigung der Umwelt zu vermeiden. Diese Verfahren können auch mit einem erheblichen Energieverbrauch verbunden sein, der zu den Treibhausgasemissionen beiträgt. Pyrometallurgische Verfahren, zu denen das Schmelzen und Raffinieren gehören, haben ebenfalls einen hohen Energiebedarf und können schädliche Gase, wie z.B. Schwefeldioxid, in die Atmosphäre abgeben. Außerdem können bei diesen Methoden feste Abfälle entstehen, die angemessen entsorgt werden müssen. Die Vakuumdestillation ist zwar effektiv bei der Reduzierung von Abfällen, benötigt aber immer noch viel Energie, was sich auf die gesamte Umweltbilanz auswirkt.

Um die Kosten der Legierungstrennung zu minimieren, ist es entscheidend, kosteneffiziente Trennmethoden zu wählen. Chemische Methoden, wie z.B. Lösungsmittelextraktion und Ausfällung, erweisen sich oft als wirtschaftlicher als energiereiche Verfahren wie die Vakuumdestillation. Obwohl die Vakuumdestillation mit erheblichen Anfangsinvestitionen verbunden ist, können ihre höheren Metallrückgewinnungsraten und ihr geringerer Energieverbrauch langfristig zu Kosteneinsparungen führen.

Die Optimierung der Umweltauswirkungen durch grüne Chemie und die Verringerung des Abfallaufkommens kann auch die Kosten senken, indem sie die Ausgaben für die Einhaltung von Umweltvorschriften reduziert. Die Verbesserung der Metallrückgewinnungsraten durch Methoden, die auf bestimmte Legierungen zugeschnitten sind, wie z.B. die Verwendung von Lösungsmittelextraktion für Kobalt und Kupfer, verbessert die Effizienz und reduziert Materialverluste. Der Einsatz fortschrittlicher Sortiertechnologien, wie z.B. die sensorgestützte Sortierung, kann die Kosten ebenfalls senken, indem die Reinheit der Eingangsmaterialien verbessert wird, wodurch sich die Notwendigkeit umfangreicher Trennverfahren verringert.

Zu den wichtigsten Materialeigenschaften bei der Bestimmung der geeigneten Legierungstrennungsmethode gehören Schmelzpunkte, chemische Reaktivität, Dichte und elektrochemische Eigenschaften. Unterschiede in Schmelzpunkte sind der Schlüssel für thermische Prozesse wie Schmelzen oder Vakuumdestillation, bei denen Metalle mit niedrigerem Schmelzpunkt von denen mit höherem getrennt werden können. Chemische Eigenschaftenwie z.B. die Reaktivität mit Säuren oder Lösungsmitteln, sind für chemische Trennverfahren wie die Lösungsmittelextraktion oder die Fällung unerlässlich. Dichte und Größe Die Unterschiede werden bei mechanischen Trennungsmethoden, wie der Sortierung oder der Schwerkrafttrennung, ausgenutzt. Und schließlich, elektrochemische Eigenschafteneinschließlich der Reduktionspotentiale, bestimmen die Effektivität der Elektrolyse bei der Isolierung bestimmter Metalle. Das Verständnis dieser Eigenschaften ermöglicht die Auswahl der effizientesten und kostengünstigsten Trennmethode bei gleichzeitiger Minimierung der Umweltbelastung. Dieser maßgeschneiderte Ansatz gewährleistet eine optimale Rückgewinnung von Metallen unter Berücksichtigung technischer und wirtschaftlicher Zwänge.