Stellen Sie sich eine Welt vor, in der sich Metalloberflächen vor dem unerbittlichen Angriff der Korrosion schützen und ihre Integrität und ihren Glanz über Jahre hinweg bewahren. Das ist nicht nur eine Fantasie - das ist die Macht der Passivierung. Für diejenigen, die sich für Werkstoffkunde oder Metallbehandlung interessieren, ist das Verständnis der Passivierung von entscheidender Bedeutung. Es handelt sich um einen Prozess, der nicht nur die Korrosionsbeständigkeit von Metallen verbessert, sondern auch ihre Lebensdauer erheblich verlängert.

In diesem Artikel werden wir das Konzept der Passivierung enträtseln und seine Definition, den akribischen Schritt-für-Schritt-Prozess und die unzähligen Anwendungen in verschiedenen Branchen untersuchen. Von Luft- und Raumfahrtkomponenten bis hin zu medizinischen Geräten spielt die Passivierung eine unverzichtbare Rolle. Wir werden uns mit den verwendeten chemischen Behandlungen, wie Salpeter- und Zitronensäure, und deren Beitrag zur Bildung einer schützenden Oxidschicht befassen. Darüber hinaus untersuchen wir die Kosteneffizienz dieses Verfahrens und geben Einblicke, wie es zu erheblichen Einsparungen bei den Wartungs- und Ersatzteilkosten führen kann.

Am Ende dieser Reise werden Sie nicht nur verstehen, was Passivierung ist, sondern auch ihre praktischen Vorteile und Anwendungen zu schätzen wissen. Wie kann dieser scheinbar einfache Prozess eine solche transformative Kraft entfalten? Lassen Sie uns eintauchen und es herausfinden.

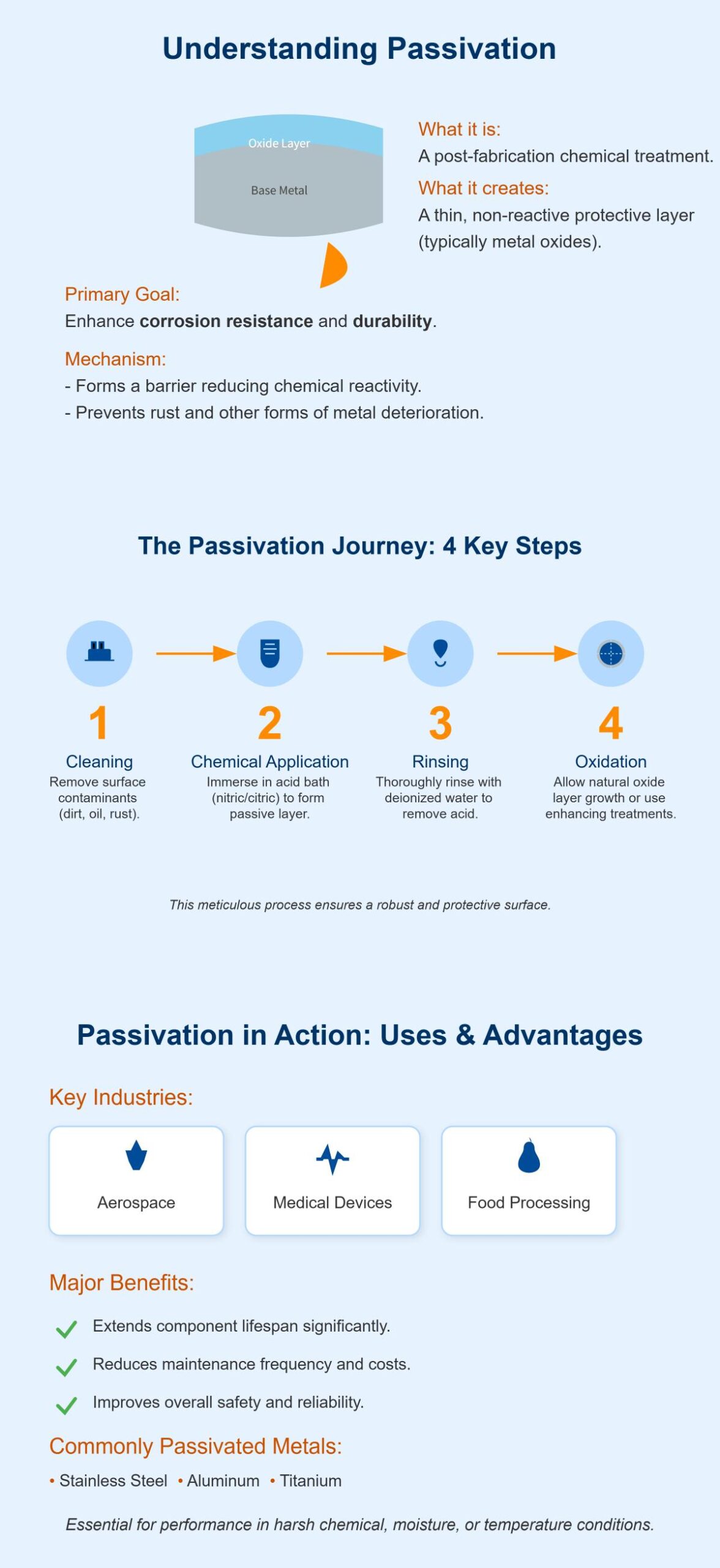

Passivierung ist ein Prozess, der Metalle korrosionsbeständig macht, indem er eine dünne, schützende Oxidschicht auf ihrer Oberfläche erzeugt. Diese Schicht verhindert, dass das Metall mit Umweltelementen wie Luft und Wasser reagiert, die Rost und Verfall verursachen können. Dieser Prozess ist in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik, wo die Haltbarkeit und Zuverlässigkeit von Metallkomponenten von größter Bedeutung sind, von entscheidender Bedeutung.

Die Passivierung erhöht die Korrosionsbeständigkeit von Metallen, insbesondere von rostfreiem Stahl, erheblich. Durch die Bildung einer schützenden Oxidschicht verhindert die Passivierung, dass das Metall mit Elementen wie Feuchtigkeit und Sauerstoff reagiert, was zu Korrosion führen kann. Dies ist besonders wichtig für rostfreien Stahl, da dieser aufgrund seiner natürlichen Widerstandskraft häufig in korrosionsgefährdeten Umgebungen eingesetzt wird. Die Passivierung sorgt dafür, dass diese Eigenschaften maximiert werden, wodurch die Lebensdauer verlängert und die Funktionalität von Komponenten aus Edelstahl erhalten wird.

Edelstahl ist das am häufigsten passivierte Material, da es häufig verwendet wird und seine korrosionsbeständigen Eigenschaften beibehalten werden müssen. Das Chrom in rostfreiem Stahl reagiert während der Passivierung mit Sauerstoff und bildet eine stabile, schützende Chromoxidschicht. Diese Schicht verhindert Rost und Fleckenbildung.

Metalloxide spielen beim Passivierungsprozess eine entscheidende Rolle. Wenn die Metalloberfläche mit der Passivierungslösung reagiert, bildet sie eine dünne, inerte Oxidschicht. Diese Schicht schützt das Metall nicht nur vor weiterer Oxidation, sondern erhöht auch seine Widerstandsfähigkeit gegen Korrosion und chemische Angriffe. Die Oxidschicht wirkt wie eine Barriere, die verhindert, dass potenziell schädliche Substanzen an das darunter liegende Metall gelangen. Dadurch wird die Lebensdauer des Materials verlängert und seine strukturelle Integrität erhalten.

Der Passivierungsprozess umfasst mehrere wichtige Schritte, um die effektive Bildung der schützenden Oxidschicht zu gewährleisten:

Die Passivierung ist ein wesentlicher Prozess in der Technik, der die Leistung und Langlebigkeit von Metallkomponenten erheblich verbessert. Durch den Einsatz geeigneter Passivierungstechniken kann die Industrie die Haltbarkeit und Zuverlässigkeit ihrer Metallprodukte sicherstellen und so die Wartungskosten senken und die Gesamteffizienz verbessern. Eine ordnungsgemäße Passivierung bildet eine schützende Oxidschicht auf der Oberfläche des Metalls, die als Barriere gegen korrosive Elemente und Umwelteinflüsse wirkt.

Der erste Schritt im Passivierungsprozess ist die gründliche Reinigung und Vorbereitung der Metalloberfläche. Dies ist entscheidend für die Entfernung von Verunreinigungen wie Fetten, Ölen und Partikeln, die die Bildung der schützenden Oxidschicht beeinträchtigen könnten.

Beim Entfetten wird ein Lösungsmittel oder ein alkalischer Reiniger wie Natriumhydroxid verwendet, um Öle und Fette von der Metalloberfläche zu entfernen. Natriumhydroxid wird häufig in Reinigungsmitteln verwendet, da es organische Materialien effektiv aufspaltet. Dieser Schritt stellt sicher, dass die Oberfläche frei von organischen Verunreinigungen ist, die den Passivierungsprozess behindern könnten.

Nach Abschluss des Entfettungsprozesses besteht der nächste Schritt darin, die Metalloberfläche mit einem geeigneten Reinigungsmittel zu säubern, um alle verbleibenden Rückstände zu entfernen. Dazu können Sie Reinigungsmittel oder andere chemische Reiniger verwenden, die Schmutz und Verunreinigungen beseitigen. Mechanische Maßnahmen wie Bürsten oder Ultraschallreinigung können bei der gründlichen Vorbereitung helfen.

Der Kern des Passivierungsprozesses ist die chemische Behandlung, bei der das Metall einer sauren Lösung ausgesetzt wird, um die Bildung der schützenden Oxidschicht zu fördern.

Salpetersäure ist eine der am häufigsten verwendeten Chemikalien für die Passivierung. Tauchen Sie das Metall in ein Salpetersäurebad. Dies trägt dazu bei, freies Eisen und andere Verunreinigungen von der Oberfläche zu lösen und fördert die Bildung einer chromreichen Oxidschicht, die für die Verbesserung der Korrosionsbeständigkeit unerlässlich ist.

Zitronensäure ist eine umweltfreundliche Alternative zu Salpetersäure. Sie ist weniger aggressiv, entfernt aber effektiv freies Eisen und fördert die Bildung der schützenden Oxidschicht. Die Passivierung mit Zitronensäure wird häufig dort eingesetzt, wo Sicherheits- und Umweltaspekte im Vordergrund stehen.

Nach der chemischen Behandlung ist es wichtig, das Metall gründlich abzuspülen, um alle Säurereste und Verunreinigungen zu entfernen. Dieser Schritt stellt sicher, dass keine schädlichen Chemikalien auf der Oberfläche verbleiben, die weitere Reaktionen oder Korrosion verursachen könnten.

Spülen Sie das Metall mit deionisiertem Wasser ab, d.h. mit Wasser, dem die Mineralionen entzogen wurden. Dies neutralisiert und wäscht alle verbleibenden sauren Lösungen weg. Gründliches Abspülen ist entscheidend, um sicherzustellen, dass alle Rückstände entfernt werden und eine gleichmäßige und effektive Passivierungsschicht entsteht.

Trocknen Sie das Metall nach dem Abspülen vollständig, um zu verhindern, dass Feuchtigkeit die Bildung der Oxidschicht beeinträchtigt. Dies kann durch Lufttrocknung, die Verwendung von Trockenöfen oder andere geeignete Methoden erreicht werden, um eine feuchtigkeitsfreie Oberfläche zu gewährleisten.

Der letzte Schritt im Passivierungsprozess besteht darin, die Bildung einer stabilen und dauerhaften Oxidschicht auf der Metalloberfläche zu ermöglichen.

In einigen Fällen lässt man das Metall in einer kontrollierten Umgebung auf natürliche Weise oxidieren. Der in der Luft vorhandene Sauerstoff reagiert mit der Metalloberfläche und bildet die gewünschte schützende Oxidschicht.

Um den Prozess zu beschleunigen, setzen Sie das Metall bestimmten Chemikalien oder Umgebungsbedingungen aus, die eine schnellere und gleichmäßigere Oxidation fördern. Dies könnte eine kontrollierte Erhitzung oder die Einwirkung von Oxidationsmitteln sein, die die Bildung der Oxidschicht fördern.

Durch die Befolgung dieser detaillierten Schritte sorgt der Passivierungsprozess dafür, dass Metalloberflächen, insbesondere Edelstahl, eine schützende Oxidschicht erhalten, die ihre Korrosionsbeständigkeit und Langlebigkeit deutlich erhöht.

Die Passivierung verbessert in erster Linie die Korrosionsbeständigkeit von Metallen, insbesondere von rostfreiem Stahl. Durch die Bildung einer dünnen, stabilen Oxidschicht auf der Metalloberfläche verhindert die Passivierung, dass das darunter liegende Metall mit Umweltelementen wie Luft und Wasser reagiert. Diese Schutzschicht wirkt wie eine Barriere und verringert die Wahrscheinlichkeit von Rost und anderen Formen der Korrosion.

Bei der Passivierung wird das Metall mit einer Säurelösung behandelt, in der Regel Salpeter- oder Zitronensäure, die freies Eisen und Verunreinigungen entfernt, so dass sich eine gleichmäßige Chromoxidschicht bilden kann. Diese Oxidschicht ist von entscheidender Bedeutung, da sie eine weitere Oxidation verhindert und die Integrität der Metalloberfläche bewahrt.

Die Passivierung hält die Metalloberfläche sauber, indem Verunreinigungen wie Eisenpartikel, Bearbeitungsrückstände und andere Verunreinigungen aus der Fertigung entfernt werden. Eine saubere Oberfläche ist nicht nur ästhetisch ansprechend, sondern auch entscheidend für die Leistung und Langlebigkeit des Metalls, insbesondere bei Anwendungen, bei denen Hygiene von größter Bedeutung ist, wie z.B. bei medizinischen Geräten und Anlagen zur Lebensmittelverarbeitung.

Durch die Reinigungs- und Säurebehandlungsschritte bei der Passivierung werden potenzielle Verunreinigungen effektiv entfernt. Dieser gründliche Reinigungsprozess stellt sicher, dass die Metalloberfläche frei von Rückständen ist, die lokale Korrosion verursachen oder die Leistung des Bauteils beeinträchtigen könnten.

Die Passivierung erhöht die Haltbarkeit von Metallkomponenten, indem sie die Korrosionsbeständigkeit verbessert und eine saubere Oberfläche gewährleistet. Die schützende Oxidschicht, die bei der Passivierung gebildet wird, verlängert die Lebensdauer des Metalls, indem sie eine Zersetzung verhindert. Diese erhöhte Haltbarkeit ist besonders in rauen Umgebungen von Vorteil, in denen Metalle aggressiven Chemikalien, hoher Feuchtigkeit oder extremen Temperaturen ausgesetzt sind.

Die verbesserte Haltbarkeit durch Passivierung reduziert die Notwendigkeit einer häufigen Wartung und des Austauschs von Metallkomponenten. Dies führt im Laufe der Zeit zu erheblichen Kosteneinsparungen sowie zu geringeren Ausfallzeiten bei kritischen Anwendungen wie in der Luft- und Raumfahrt und bei Industriemaschinen.

Die Passivierung verändert weder die Größe noch die Festigkeit des Metalls, im Gegensatz zu einigen anderen Behandlungen. Dies ist ein entscheidender Vorteil bei Anwendungen, bei denen es auf präzise Toleranzen und mechanische Integrität ankommt. Das Verfahren wirkt sich nur auf die Oberfläche aus und sorgt dafür, dass das Bauteil seine ursprünglichen Abmessungen und seine Festigkeit behält.

Da die Passivierung keinen nennenswerten Materialabtrag oder -auftrag erfordert, bleiben die mechanischen Eigenschaften des Metalls unverändert. Dies macht die Passivierung zu einer idealen Wahl für Komponenten, die ihre strukturelle Integrität beibehalten und gleichzeitig von einer verbesserten Korrosionsbeständigkeit profitieren müssen.

Die Passivierung kann auch das ästhetische Erscheinungsbild von Metalloberflächen verbessern. Das Verfahren kann zu einer einheitlichen und optisch ansprechenden Oberfläche führen, die frei von Verfärbungen und Flecken ist. Dies ist besonders wichtig für Produkte und Anwendungen, die für den Verbraucher bestimmt sind und bei denen das Aussehen wichtig ist.

Die Entfernung von Verunreinigungen und die Bildung einer schützenden Oxidschicht können dem Metall ein glattes und einheitliches Aussehen verleihen. Diese einheitliche Oberfläche verbessert nicht nur das ästhetische Erscheinungsbild, sondern deutet auch auf eine gut passivierte und saubere Oberfläche hin.

Die Passivierung ist eine kosteneffektive Methode zum Schutz von Metalloberflächen. Dabei wird eine schützende Oxidschicht erzeugt, die die Reaktivität des Metalls mit der Umwelt verringert. Diese Schutzschicht verringert die Notwendigkeit des häufigen Austauschs von Metallteilen, was zu erheblichen Kosteneinsparungen führt. In einer Fertigungsanlage beispielsweise können nicht passivierte Metallteile schnell korrodieren und müssen ersetzt werden, was erhebliche Kosten verursacht. Durch die Passivierung wird die Lebensdauer dieser Teile verlängert und die Ausfallzeiten für die Wartung werden reduziert.

Der Passivierungsprozess steigert die Effizienz der Geräte. Korrosionsbedingte Ausfälle können zu unerwarteten Ausfallzeiten führen. Passivierte Komponenten sind weniger anfällig für Korrosion, so dass diese Vorfälle seltener auftreten. In einer chemischen Verarbeitungsanlage zum Beispiel sind passivierte Rohre und Ventile zuverlässiger, was zu weniger ungeplanten Abschaltungen für Reparaturen führt. Diese erhöhte Zuverlässigkeit bedeutet, dass die Anlagen länger mit optimaler Leistung arbeiten können, was zu höherer Produktivität und geringeren Kosten für Notreparaturen führt.

In Branchen wie der Luft- und Raumfahrt und der Lebensmittelverarbeitung sorgt die Passivierung dafür, dass Metallkomponenten strenge Sicherheits- und Sauberkeitsstandards erfüllen, um kostspielige Bußgelder und Produktrückrufe zu vermeiden. In der Luft- und Raumfahrtindustrie zum Beispiel sind passivierte Flugzeugkomponenten korrosionsbeständiger und gewährleisten so Sicherheit unter extremen Bedingungen. In der lebensmittelverarbeitenden Industrie sind passivierte Metallgeräte leichter zu reinigen und zu warten, was das Risiko einer Kontamination verringert.

In der Luft- und Raumfahrt sind die Zuverlässigkeit und Haltbarkeit von Komponenten von größter Bedeutung. Die Passivierung trägt dazu bei, die Integrität von Flugzeugteilen wie Fahrwerks- und Triebwerkskomponenten zu erhalten, die rauen Umweltbedingungen ausgesetzt sind. Durch die Verhinderung von Korrosion stellt die Passivierung sicher, dass diese Komponenten auch unter extremen Temperaturen und Drücken einwandfrei funktionieren und so zur allgemeinen Sicherheit und Leistung des Flugzeugs beitragen.

Im medizinischen Bereich sind passivierte chirurgische Instrumente sicherer und effektiver und verringern Komplikationen und die Notwendigkeit zusätzlicher kostspieliger Behandlungen. Dies gewährleistet nicht nur die Sicherheit der Patienten, sondern erhöht auch die Effektivität medizinischer Verfahren.

Die Passivierung spielt im Bereich der Solarenergie eine entscheidende Rolle. Indem sie die Rekombination von Elektronen in Solarzellen reduziert, erhöht sie deren Effizienz. Das bedeutet, dass Solarmodule mehr Strom aus der gleichen Menge Sonnenlicht erzeugen können, was ihre Energieausbeute steigert. Dadurch wird die Rentabilität von Solarenergieprojekten verbessert, was sie zu einer kostengünstigeren Energiequelle macht.

Bei der Durchführung einer Kosten-Wirksamkeits-Analyse der Passivierung ist es wichtig, Kosten und Nutzen entweder aus einer gesellschaftlichen oder aus einer branchenspezifischen Perspektive zu betrachten. Eine gesellschaftliche Perspektive kann die Betrachtung des allgemeinen Nutzens für die öffentliche Gesundheit, die Auswirkungen auf die Umwelt und die langfristigen wirtschaftlichen Einsparungen im Zusammenhang mit der reduzierten Korrosion und der verlängerten Lebensdauer der Infrastruktur beinhalten.

Die Analyse der langfristigen Auswirkungen der Passivierung ist entscheidend. Dazu gehört die Beurteilung, wie sich die Passivierung auf die Lebensdauer der Ausrüstung und die damit verbundenen Wartungskosten auswirkt. Eine passivierte Metallstruktur kann beispielsweise höhere Anschaffungskosten, aber niedrigere Wartungskosten über einen Zeitraum von 20 Jahren im Vergleich zu einer nicht passivierten Struktur haben.

Durch die Anwendung eines Abzinsungssatzes auf Kosten und Nutzen wird der Zeitwert des Geldes berücksichtigt. Für langfristige Investitionen in die Passivierung wird normalerweise ein Abzinsungssatz von etwa 3% verwendet. Das bedeutet, dass die zukünftigen Kosten und Vorteile an ihren heutigen Wert angepasst werden, was einen genaueren Vergleich verschiedener Investitionsoptionen ermöglicht.

In der Luft- und Raumfahrt ist die Passivierung entscheidend für die Zuverlässigkeit und Sicherheit von Flugzeugkomponenten. Triebwerksteile, wie z.B. Turbinenschaufeln und Komponenten des Treibstoffsystems, sind extremen Temperaturen, hohem Druck und korrosiven Substanzen ausgesetzt. Durch die Passivierung dieser Teile wird eine schützende Oxidschicht erzeugt, die der Korrosion durch raue Umweltbedingungen widersteht. Dieser Prozess trägt dazu bei, die strukturelle Integrität der Komponenten zu erhalten, das Ausfallrisiko zu verringern und den reibungslosen Betrieb des Flugzeugs zu gewährleisten.

Medizinische Geräte, einschließlich Implantate und chirurgische Instrumente, erfordern eine hohe Biokompatibilität und Korrosionsbeständigkeit, die durch Passivierung gewährleistet wird, indem die Korrosion durch Körperflüssigkeiten verhindert wird. Bei Implantaten verringert eine passivierte Oberfläche das Risiko unerwünschter Reaktionen mit dem Körper und fördert eine bessere Integration und langfristige Leistung. Auch chirurgische Instrumente profitieren von der Passivierung, da sie dazu beiträgt, ihre Schärfe und Funktionalität im Laufe der Zeit zu erhalten.

Die Automobilindustrie verwendet Passivierung, um Motorkomponenten und Kraftstoffsysteme vor Korrosion zu schützen. Hohe Temperaturen und korrosive Kraftstoffe können diese Teile mit der Zeit beschädigen. Durch die Passivierung von Motorblöcken, Kolben und Einspritzdüsen wird eine Schutzbarriere gebildet, die Rost und Verfall verhindert. Dadurch wird nicht nur die Lebensdauer der Komponenten verlängert, sondern auch die Leistung und Zuverlässigkeit des Motors verbessert.

Im Bereich der Elektronik ist die Passivierung für Halbleiterkomponenten unerlässlich. Sie bildet eine Schutzschicht auf den Komponenten, die Korrosion verhindert und für zuverlässige Verbindungen sorgt. Dies ist besonders wichtig bei miniaturisierten elektronischen Geräten, bei denen schon geringe Korrosion zu Fehlfunktionen führen kann. Die Passivierung trägt auch zum Schutz vor Umwelteinflüssen wie Feuchtigkeit und Staub bei und erhöht so die Haltbarkeit und Leistung elektronischer Produkte.

Lebensmittelverarbeitungsgeräte müssen gegen Korrosion durch säure- oder salzhaltige Lebensmittel resistent sein. Die Passivierung schützt diese Geräteoberflächen, bewahrt die Hygiene und verhindert Kontaminationen. Sie stellt sicher, dass die Geräte den rauen Bedingungen in der Lebensmittelverarbeitung standhalten, wie z.B. Hochdruckreinigung und Kontakt mit verschiedenen Chemikalien. Dies trägt dazu bei, die Qualität und Sicherheit der zu verarbeitenden Lebensmittel zu erhalten.

In maritimen und industriellen Umgebungen sind Metallteile Salzwasser und Industriechemikalien ausgesetzt, die stark korrosiv sind. Federn, Drahtformen und andere Metallteile, die in diesen Umgebungen verwendet werden, profitieren von der Passivierung. Die Oxidschicht der Passivierung widersteht der Korrosion durch Salzwasser und Chemikalien, verlängert die Lebensdauer der Komponenten und reduziert den Austausch.

Hintergrund und Herausforderung: Ein führendes pharmazeutisches Unternehmen sah sich mit einer Herausforderung konfrontiert, als Änderungen an seinem Reinwassersystem zu einer Verunreinigung führten. Das Vorhandensein von "Rouge" (einem rötlich-braunen Eisenoxid) in den Rohrleitungen und Lagertanks stellte eine erhebliche Gefahr für die Integrität des Systems und die Produktqualität dar. Diese Verunreinigung machte eine dringende Re-Passivierung erforderlich, um die strengen Hygienestandards zu erfüllen.

Lösung: INOX Passivation wurde beauftragt, einen schnellen dreistufigen Prozess durchzuführen. Der Prozess umfasste eine Entfettung. Dann folgte die Entfettung. Das Ergebnis: Der gesamte Prozess wurde an einem einzigen Tag abgeschlossen, so dass die Produktion ohne Verzögerung wieder aufgenommen werden konnte. Das System wurde vollständig wiederhergestellt, wodurch die Einhaltung der pharmazeutischen Produktionsstandards gewährleistet und kostspielige Ausfallzeiten minimiert werden konnten. Diese schnelle und effektive Passivierung stellte sicher, dass das Unternehmen seinen Produktionsplan einhalten und die Produktqualität aufrechterhalten konnte.

Hintergrund und Herausforderung: Ein Hersteller der Luft- und Raumfahrt- sowie der Verteidigungsindustrie hatte mit Verzögerungen und logistischen Problemen bei externen Lieferanten zu kämpfen, die sich auf seinen Passivierungsprozess auswirkten. Um diese Herausforderungen zu bewältigen, beschloss das Unternehmen, den Passivierungsprozess ins Haus zu holen. Das Unternehmen benötigte ein robustes, vollautomatisches System, das in der Lage ist, große Mengen von Teilen effizient und konsistent zu bearbeiten.

Lösung: Best Technology lieferte eine sechsstufige Passivierungslinie. Sie umfasste Stufen wie alkalische Wäsche, Zitronensäurepassivierung und Trocknung. Das System zeichnete sich durch fortschrittliche Automatisierung und präzise Prozesssteuerung aus. Dies minimierte die Belastung des Bedieners durch Chemikalien und sorgte für eine gleichbleibende Qualität.

Das Ergebnis: Das hausinterne automatisierte System verbesserte die Effizienz erheblich und verkürzte die Wartezeiten für bearbeitete Teile. Der Hersteller übertraf seine Erwartungen an den Workflow und rechnete mit einer Amortisationszeit von weniger als drei Jahren. Dieser Schritt hat nicht nur die Abläufe rationalisiert, sondern auch die Fähigkeit verbessert, Produktionsfristen zuverlässig einzuhalten.

Hintergrund und Herausforderung: Herkömmliche Passivierungsmethoden sind oft mit gefährlichen Chemikalien und langwierigen Prozessen verbunden. Vor allem Brauereien benötigen aufgrund der hohen Anforderungen an Sauberkeit und Sicherheit in ihrem Betrieb eine sicherere und schnellere Alternative. Birko hat eine neue Passivierungstechnik entwickelt, um diese Bedenken auszuräumen.

Lösung: Bei der innovativen Methode wurde eine Säure ohne Spülung aufgetragen. Darauf folgte ein nicht-ätzendes alkalisches Reinigungsmittel. Ein nicht-ätzendes alkalisches Reinigungsmittel ist ein Reinigungsmittel, das alkalische Eigenschaften hat, aber keine ätzenden Substanzen enthält, die hochgradig korrosiv und gefährlich in der Handhabung sein können. Auf diese Weise wurde eine glatte, glasartige Oberfläche geschaffen, die chemischen Angriffen widersteht und die Das Ergebnis: Diese neue Technik ermöglichte eine sofortige Passivierung, ohne dass eine lange Wartezeit nach der Behandlung erforderlich war. Sie bot eine sicherere Arbeitsumgebung und verlängerte die Lebensdauer der Brauereianlagen, da sie in einem makellosen Zustand gehalten wurden. Brauereien, die sich für diese Methode entschieden haben, konnten die Leistung ihrer Anlagen verbessern und den Wartungsbedarf reduzieren.

Ein lebensmittelverarbeitendes Unternehmen musste sicherstellen, dass seine Edelstahlausrüstung frei von Korrosion und Verunreinigungen war, die die Lebensmittelsicherheit gefährden konnten, da die bisherigen Passivierungsmethoden zeitaufwändig waren und gefährliche Chemikalien enthielten, die Risiken für die Mitarbeiter und die Produktionsabläufe mit sich brachten.

Lösung: Das Unternehmen führte ein Passivierungsverfahren mit Zitronensäure ein, die für ihre Umweltfreundlichkeit und Sicherheit bekannt ist. Bei dieser Methode wurden die Geräte gründlich gereinigt und anschließend mit Zitronensäure behandelt, um eine schützende Oxidschicht zu bilden.

Das Ergebnis: Der Zitronensäure-Passivierungsprozess führte zu einer deutlichen Verbesserung der Sauberkeit und Korrosionsbeständigkeit der Geräte. Das lebensmittelverarbeitende Unternehmen hatte weniger Probleme mit Verunreinigungen und eine insgesamt bessere Produktqualität.

Hintergrund und Herausforderung: Meeresumgebungen sind aufgrund des Salzwassers stark korrosiv. Ein Hersteller von Schiffsausrüstungen musste die Korrosionsbeständigkeit seiner Edelstahlkomponenten verbessern, um eine lange Lebensdauer und Leistung zu gewährleisten.

Lösung: Der Hersteller wählte ein Passivierungsverfahren mit Salpetersäurebehandlung, das für seine Wirksamkeit bei der Bildung einer robusten Oxidschutzschicht bekannt ist. Die Komponenten wurden gründlich gereinigt und dann in eine Salpetersäurelösung getaucht. Salpetersäure reagiert mit der Oberfläche des Edelstahls und entfernt freies Eisen und andere Verunreinigungen. Anschließend fördert sie die Bildung einer chromreichen Oxidschicht. Diese Schicht wirkt wie eine Barriere und verhindert, dass Salzwasser und andere korrosive Elemente aus der Meeresumwelt das darunter liegende Metall erreichen. Nach dem Eintauchen wurden die Komponenten abgespült und getrocknet.

Das Ergebnis: Die passivierten Komponenten zeigten eine deutliche Verbesserung der Korrosionsbeständigkeit, selbst in der rauen Meeresumgebung. Dies verlängerte die Lebensdauer der Ausrüstung und reduzierte die Wartungskosten. Die verbesserte Haltbarkeit trug auch zu einer höheren Kundenzufriedenheit und Zuverlässigkeit der Schiffsausrüstung bei.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Bei der Passivierung handelt es sich um ein Verfahren, bei dem nach der Herstellung eine dünne, nicht reaktive Schicht auf Metalloberflächen aufgebracht wird, die in erster Linie die Korrosionsbeständigkeit und Haltbarkeit erhöhen soll. Diese Schutzschicht, die in der Regel aus Metalloxiden besteht, wirkt wie eine Barriere, die die chemische Reaktivität des Metalls mit seiner Umgebung reduziert und so Korrosion verhindert.

Der Prozess umfasst in der Regel mehrere Schritte:

Die Passivierung ist in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Lebensmittelverarbeitung weit verbreitet, wo sie die Lebensdauer von Metallkomponenten erheblich verlängert, den Wartungsbedarf reduziert und die Sicherheit und Zuverlässigkeit verbessert. Metalle wie Edelstahl, Aluminium und Titan werden in der Regel passiviert, um Rost und andere Formen des Verfalls zu verhindern. Dieser Prozess ist in Umgebungen, die aggressiven Chemikalien, Feuchtigkeit und extremen Temperaturen ausgesetzt sind, von entscheidender Bedeutung, da er sicherstellt, dass die Metallkomponenten über einen längeren Zeitraum intakt und funktionsfähig bleiben.

Die Passivierung hat mehrere wichtige Anwendungen in verschiedenen Branchen, die in erster Linie darauf abzielen, die Korrosionsbeständigkeit und Oberflächenqualität von Metallen, insbesondere von Edelstahl, zu verbessern. In der Luft- und Raumfahrtindustrie wird die Passivierung eingesetzt, um kritische Komponenten wie Triebwerksteile und Fahrwerke vor Korrosion zu schützen, die durch Umweltfaktoren wie Feuchtigkeit und extreme Temperaturen verursacht wird. Im medizinischen Bereich schafft die Passivierung biokompatible Oberflächen auf Implantaten und chirurgischen Instrumenten, wodurch das Risiko der Abstoßung verringert und die Funktionalität erhalten wird. Die Automobilindustrie profitiert von der Passivierung, indem sie Motorenteile und Komponenten des Kraftstoffsystems vor Korrosion schützt, die durch hohe Temperaturen und Kraftstoff verursacht wird. Die Elektronik nutzt die Passivierung, um Schutzschichten auf Halbleiterkomponenten zu erzeugen, die zuverlässige elektrische Verbindungen gewährleisten und Feuchtigkeitsschäden verhindern. In der Lebensmittelverarbeitung verhindert die Passivierung die Korrosion von Geräteoberflächen, die mit säure- oder salzhaltigen Lebensmitteln in Berührung kommen, und sorgt so für Hygiene und verhindert Verunreinigungen. In der Solartechnik schließlich verbessert die Passivierung die Effizienz von Solarzellen, indem sie eine isolierende Schicht auf Siliziumwafern erzeugt, die die Rekombination von Elektronen verringert.

Die Passivierung verbessert die Korrosionsbeständigkeit in mehrfacher Hinsicht. Erstens entfernt sie Verunreinigungen wie Eisen von der Metalloberfläche und beseitigt so potenzielle Stellen für lokale Korrosion. Zweitens bildet sie eine schützende Oxidschicht. In rostfreiem Stahl reagiert Chrom mit Sauerstoff und bildet eine dünne, chromreiche Oxidschicht (Cr2O3). Diese Schicht wirkt wie eine Barriere, die verhindert, dass korrosive Substanzen das darunter liegende Metall erreichen. Schließlich bewahrt die passive Schicht die Integrität der Metalloberfläche und schützt sie vor Umwelteinflüssen, die zu einer Verschlechterung führen könnten.

Bei der Passivierung werden hauptsächlich Salpetersäure und Zitronensäure verwendet. Salpetersäure ist ein traditionelles und hochwirksames Mittel, das freies Eisen von Edelstahloberflächen entfernt und so die Bildung einer schützenden Chromoxidschicht fördert. Diese Methode ist effizient und führt zu einer dauerhaften Schutzschicht, erfordert aber aufgrund der Emission giftiger Dämpfe und der möglichen Entfernung nützlicher Metalle wie Nickel und Chrom eine sorgfältige Handhabung.

Zitronensäure, die aus Zitrusfrüchten gewonnen wird, ist eine umweltfreundliche Alternative, die keine schädlichen Dämpfe freisetzt und somit sicherer für Arbeiter und die Umwelt ist. Sie ist ungiftig und für die meisten Edelstahlsorten wirksam und entspricht den Industrienormen wie ASTM A967 und AMS 2700. Allerdings bietet die Passivierung mit Zitronensäure möglicherweise nicht die gleiche Haltbarkeit wie Salpetersäure und kann manchmal das Wachstum organischer Substanzen fördern.

Die Wahl zwischen diesen Chemikalien hängt von den anwendungsspezifischen Anforderungen ab, einschließlich Sicherheit, Umweltbelangen und gewünschter Korrosionsbeständigkeit.

Um eine ordnungsgemäße Passivierung von rostfreiem Stahl zu gewährleisten, befolgen Sie diese wichtigen Schritte:

Zu den wichtigsten Faktoren, die Sie beachten sollten, gehören die Einhaltung der richtigen Temperatur und Konzentration des Säurebads, eine gründliche Reinigung und Vorbereitung der Oberfläche sowie die Verwendung von entionisiertem Wasser zum Spülen. Wenn Sie sich an diese Richtlinien halten, können Sie eine wirksame Passivierung erreichen, die die Korrosionsbeständigkeit und Langlebigkeit von Komponenten aus Edelstahl erhöht.

Die Passivierung ist in der Tat eine kosteneffektive Lösung für Metallkomponenten, insbesondere für solche, die korrosionsgefährdeten Umgebungen ausgesetzt sind. Dieser chemische Prozess, bei dem die Metalloberfläche mit Säuren wie Salpeter- oder Zitronensäure behandelt wird, erzeugt eine schützende Oxidschicht, die die Korrosionsbeständigkeit deutlich erhöht. Die anfänglichen Kosten, die mit der Passivierung verbunden sind, werden durch die langfristigen Vorteile, wie geringere Wartungskosten und eine längere Lebensdauer der Komponenten, aufgewogen. Durch die Minimierung des Risikos von korrosionsbedingten Ausfällen verringert die Passivierung die Ausfallzeiten und den Wartungsbedarf, was zu einer erhöhten betrieblichen Effizienz führt. Darüber hinaus erhöht die Verwendung umweltfreundlicher Mittel wie Zitronensäure die Kosteneffizienz noch weiter, da die Umweltbelastung reduziert wird. Daher kann eine Investition in die Passivierung zu erheblichen langfristigen Einsparungen und einer verbesserten Haltbarkeit von Metallkomponenten führen.