Imagine un mundo en el que los complejos componentes metálicos se fabrican con precisión y eficacia, formando la columna vertebral de industrias como la automovilística y la aeroespacial. En el corazón de este mundo se encuentra el arte del fresado, una intrincada danza entre la máquina y el material. Para ingenieros y maquinistas, comprender los matices de las distintas operaciones de fresado es crucial para lograr resultados óptimos. Esta guía profundiza en 12 tipos distintos de operaciones de fresado, cada uno de los cuales ofrece ventajas y aplicaciones únicas. Desde la sencilla precisión del fresado plano hasta las versátiles capacidades del fresado CAM, exploramos las técnicas que conforman nuestro panorama de fabricación moderno. ¿Cómo se entrelazan estas operaciones con la configuración de la máquina y la optimización de la eficiencia para crear el corte perfecto? Descubramos los entresijos de cada método de fresado y desvelemos los secretos de la artesanía superior.

El fresado es un proceso de mecanizado versátil que utiliza fresas rotativas para eliminar material de una pieza de trabajo. Las fresas rotativas, equipadas con múltiples puntas de corte, eliminan el material mediante deformación por cizallamiento, lo que permite crear una amplia variedad de superficies y formas, desde superficies planas sencillas hasta contornos complejos.

En el fresado, el material se desprende de la pieza en pequeños grupos, conocidos como virutas. Esto se consigue combinando altas velocidades de la fresa, velocidades de avance adecuadas y profundidades de corte correctas. La principal acción de corte se produce en la circunferencia de la fresa, lo que permite una eliminación precisa del material.

El fresado frontal, en el que la acción de corte se produce principalmente en las esquinas extremas de la fresa, es ideal para crear superficies planas o cavidades. Del mismo modo, el fresado plano, que utiliza una fresa plana, crea superficies planas horizontales paralelas al eje de la fresa.

El fresado angular, también conocido como fresado en bisel, se utiliza para crear superficies planas en ángulos distintos del eje de rotación de la fresa, utilizando fresas de uno o dos ángulos.

El fresado a horcajadas consiste en crear dos superficies planas verticales a ambos lados de una pieza utilizando dos fresas laterales separadas por collares, utilizadas habitualmente para fresar formas cuadradas y hexagonales.

El fresado en grupo utiliza varias fresas para realizar varias operaciones simultáneamente, lo que lo hace eficaz para la producción en serie al reducir el tiempo de mecanizado.

El fresado de extremos combina las operaciones de fresado periférico y frontal para crear superficies verticales, horizontales o en ángulo. Resulta especialmente útil para tareas como ranurado, acanalado y fresado de chaveteros.

El fresado de formas utiliza fresas de formas especializadas para producir superficies o contornos irregulares, incluidas formas convexas, cóncavas y personalizadas.

El fresado de ranuras, un tipo de fresado frontal, se utiliza para crear ranuras estrechas en la pieza. A menudo se combina con otras operaciones de fresado para producir características complejas.

El fresado de cajeras consiste en crear cavidades o cajeras dentro de la pieza. Para ello se utilizan fresas de mango o fresas de cajera especializadas.

El fresado de orificios combina las funciones de taladrado y fresado para crear orificios y, a continuación, fresar la zona circundante con la forma o el tamaño deseados.

El fresado helicoidal se utiliza para cortar una trayectoria helicoidal en la pieza, a menudo para crear orificios roscados u otras características helicoidales.

El fresado cónico produce superficies o características cónicas en la pieza de trabajo. Para ello se utilizan fresas cónicas especializadas o se ajusta el ángulo de la fresadora.

Las operaciones de fresado se realizan utilizando varios tipos de fresadoras, cada una de ellas diseñada para satisfacer necesidades de mecanizado específicas. Entre ellas se incluyen:

Cada tipo de fresadora está diseñado para garantizar la precisión, la eficacia y la capacidad de producir una amplia variedad de piezas y superficies.

El fresado es un proceso de mecanizado versátil que se utiliza para crear diversas geometrías de superficie. Exploremos algunas técnicas de fresado habituales y sus aplicaciones.

El fresado plano, también llamado fresado de losa o de superficie, crea superficies planas horizontales paralelas al eje de la fresa. Este método es eficaz para grandes superficies planas y se utiliza ampliamente en la fabricación. Ajustando el tornillo de avance vertical, se fija la profundidad de corte, y la mesa desplaza la pieza hacia la fresa giratoria.

El fresado frontal produce superficies planas perpendiculares al eje de la fresa. Utiliza una fresa frontal con filos de corte en su cara para afeitar el material horizontalmente. Esta operación es ideal para conseguir superficies lisas y precisas, incluso en piezas de gran tamaño, por lo que es la opción perfecta tanto para tareas de desbaste como de acabado.

El fresado angular y el fresado a horcajadas son técnicas utilizadas para crear características angulares y paralelas, respectivamente. El fresado angular emplea fresas angulares para crear bordes biselados y formas angulares en las piezas. Por su parte, el fresado a horcajadas utiliza dos fresas laterales en un eje para mecanizar simultáneamente superficies o ranuras paralelas, lo que resulta eficaz para producir características simétricas como chaveteros.

El fresado en grupo consiste en utilizar varias fresas en un único eje para mecanizar varias superficies a la vez. Este método ahorra tiempo y suele utilizarse en situaciones de trabajo repetitivo, como la producción en serie. Combinando fresas de diferentes formas y tamaños, el fresado en grupo puede abordar con eficacia tareas de mecanizado complejas.

El fresado de extremos combina las capacidades del fresado periférico y frontal. Las fresas de mango presentan filos de corte en los laterales y en la punta, lo que les permite cortar en varias direcciones. Esta versatilidad hace que el fresado de extremos sea perfecto para ranurar, acanalar y crear chaveteros, y es un elemento básico en muchas operaciones de mecanizado.

El fresado de formas se utiliza para crear formas y contornos complejos en una pieza de trabajo. Se emplean fresas especiales para crear formas convexas, cóncavas o personalizadas, a menudo guiadas por máquinas asistidas por ordenador para mayor precisión. Este método es especialmente valioso en industrias como la automovilística y la aeroespacial, donde son habituales los diseños de piezas intrincados.

El fresado con sierra utiliza una herramienta de corte fina y circular con muchos dientes, similar a una hoja de sierra, para mecanizar ranuras estrechas o dividir una pieza. Para garantizar cortes limpios, el proceso mantiene un avance y una velocidad de husillo inferiores. Esta técnica es esencial para aplicaciones que requieren cortes precisos y estrechos.

El fresado CAM, o fabricación asistida por ordenador, automatiza el proceso de fresado mediante control informático. Este método permite crear piezas complejas, como levas, girando y posicionando la pieza con precisión. El fresado CAM garantiza una gran precisión y repetibilidad, lo que lo hace indispensable para diseños intrincados.

El fresado de engranajes da forma a los dientes de los engranajes utilizando fresas especializadas que se ajustan al perfil del engranaje. Esta técnica suele utilizar un cabezal divisor universal para espaciar los dientes con precisión. El fresado de engranajes es crucial para producir engranajes de alta calidad utilizados en diversas aplicaciones mecánicas.

Cada técnica de fresado ofrece ventajas únicas y se selecciona en función de los requisitos específicos de la pieza que se va a mecanizar. El conocimiento de estos procesos permite a los fabricantes optimizar sus operaciones en términos de eficacia y precisión.

El primer paso en la puesta en marcha de un proceso de fresado es el diseño y la planificación detallados. Los ingenieros utilizan programas de diseño asistido por ordenador (CAD) para crear modelos precisos de las piezas. A continuación, estos modelos se convierten en códigos G y M mediante el software de fabricación asistida por ordenador (CAM), que indica exactamente a la máquina CNC cómo realizar las operaciones de fresado. Este paso garantiza que la máquina funcione con precisión de acuerdo con el diseño.

La configuración adecuada de la máquina es crucial para obtener unos resultados de fresado óptimos. Empiece por aplicar todas las medidas de seguridad, como el uso de equipos de protección. Asegúrese de que la alimentación eléctrica de la máquina está conectada y en funcionamiento, y familiarícese con el panel de control. Cargue la pieza de trabajo en la mesa y fíjela con dispositivos de fijación o tornillos de banco para mayor estabilidad. La alineación y el centrado precisos de la pieza de trabajo son esenciales para obtener los resultados deseados.

Elegir la herramienta de corte adecuada es importante para la calidad y la eficacia del fresado. La herramienta depende del tipo de operación y del material de la pieza. Por ejemplo, las fresas frontales se utilizan para el fresado frontal, y las fresas de mango para el fresado de extremos. Fije bien la herramienta elegida a la máquina y asegúrese de que está correctamente alineada.

Ajustar las velocidades y los avances correctos es esencial para el fresado. Consulte las directrices u hojas de datos del fabricante para encontrar la mejor velocidad de corte, avance y profundidad de corte para su material y herramienta. Ajuste estos parámetros en la fresadora para garantizar una eliminación eficaz del material y prolongar la vida útil de la herramienta.

Una vez finalizada la configuración, inicie el proceso de fresado. Acople lentamente la fresa a la pieza de trabajo, observando cualquier signo de fuerza excesiva, sonidos inusuales o vibraciones que puedan indicar problemas. Para el fresado CNC, cargue el programa en la máquina para automatizar la operación de acuerdo con las instrucciones CAM. Después del fresado, retraiga la fresa, apague la máquina y limpie cualquier resto o viruta. Esto garantiza un espacio de trabajo ordenado y mantiene el equipo en buenas condiciones para su uso futuro.

Optimizar las operaciones de fresado implica ajustar los parámetros clave para mejorar la eficacia y lograr los resultados deseados. Dos parámetros críticos en los que centrarse son la velocidad de corte y el avance, ya que están estrechamente relacionados e influyen significativamente en el proceso de mecanizado.

La velocidad de corte es la velocidad a la que la fresa se mueve a través del material, mientras que la velocidad de avance es la distancia que la herramienta avanza en el material por revolución. Para optimizar estos parámetros:

La profundidad de corte influye en la cantidad de material eliminado en una sola pasada. Para optimizar la profundidad de corte:

Conseguir un acabado superficial de alta calidad es crucial para muchas aplicaciones. Considere las siguientes técnicas para mejorar el acabado superficial:

Prolongar la vida útil de las herramientas reduce los costes y los tiempos de inactividad. Las estrategias para prolongar la vida útil de las herramientas incluyen:

La optimización de las operaciones de molienda para aumentar la eficiencia energética ahorra costes y beneficia al medio ambiente. Entre los métodos para reducir el consumo de energía se incluyen:

Mediante la aplicación de estas técnicas de optimización, las operaciones de fresado pueden ser más eficientes, rentables y respetuosas con el medio ambiente, mejorando en última instancia la productividad global y la calidad del producto.

El fresado frontal es esencial para crear superficies planas perpendiculares al eje de la fresa, ampliamente utilizado en diversas industrias debido a su capacidad para producir superficies lisas y precisas.

En la producción de bloques de motor, el fresado frontal desempeña un papel crucial para garantizar la planitud y suavidad de las superficies. Esta precisión es vital para el buen funcionamiento y la longevidad del motor, ya que garantiza que los componentes encajen a la perfección sin huecos ni desajustes.

El fresado en ángulo es versátil para crear varios ángulos, se utiliza en carpintería para uniones de cola de milano, fabricación de metal para biseles de soldadura y fabricación de moldes y matrices para cortes angulares precisos.

En la fabricación de moldes y matrices, el fresado angular es esencial para crear los cortes angulares precisos que requieren las piezas complejas de automoción. La precisión de estos cortes garantiza que los moldes produzcan piezas con las especificaciones correctas, lo que es crucial para la calidad y funcionalidad del producto final.

El fresado de extremos genera operaciones de fresado periférico y frontal, por lo que resulta ideal para crear características complejas como ranuras y cavidades en piezas estructurales aeroespaciales y componentes mecánicos de automoción.

En la industria aeroespacial, el fresado de extremos se utiliza para crear ranuras y cavidades precisas en componentes aeronáuticos. Esta precisión es fundamental para la integridad estructural y el rendimiento de la aeronave, ya que garantiza que cada componente encaje y funcione según lo previsto.

El fresado lateral se centra en el corte de los lados de una pieza y suele utilizarse junto con el fresado de los extremos.

En la industria del automóvil, el fresado lateral se utiliza para crear los laterales de los bloques de motor. Este proceso garantiza que los laterales se mecanizan con las dimensiones requeridas, lo que es vital para el correcto montaje y funcionamiento del motor.

El fresado a horcajadas consiste en mecanizar simultáneamente dos o más superficies verticales paralelas utilizando dos fresas laterales.

En la producción de bielas, el fresado a horcajadas es crucial para crear los perfiles simétricos necesarios. Este proceso garantiza la uniformidad y la productividad al permitir el mecanizado simultáneo de ambos lados de la pieza.

El fresado en grupo utiliza varias fresas para realizar varias operaciones simultáneamente, lo que optimiza el tiempo y la eficacia del mecanizado.

En la industria de la automoción, el fresado por bandas se utiliza para fabricar piezas de motor mecanizando varias superficies simultáneamente, lo que reduce el tiempo de producción y aumenta el rendimiento, por lo que resulta muy eficaz para la producción en serie.

El fresado de formas produce superficies o contornos irregulares utilizando fresas de formas especializadas que se adaptan a formas complejas.

En la industria aeroespacial, el fresado de formas es fundamental para fabricar álabes de turbina. La precisión del fresado de formas garantiza que las palas tengan los contornos exactos necesarios para un rendimiento óptimo.

El fresado CAM utiliza software CAM para controlar automáticamente operaciones de fresado complejas en máquinas CNC.

En la industria médica, el fresado CAM se utiliza para fabricar implantes dentales a medida. La precisión del fresado CAM garantiza que los implantes tengan las formas y características complejas necesarias para un ajuste y una funcionalidad perfectos.

El fresado cilíndrico consiste en hacer girar una fresa cilíndrica a lo largo de la superficie de una pieza para crear una forma cilíndrica.

En la industria de la impresión, el fresado cilíndrico se utiliza para fabricar rodillos. La precisión de este proceso garantiza que los rodillos tengan la suavidad y la exactitud necesarias para realizar con eficacia tareas de impresión de gran volumen.

En el fresado en profundidad, la herramienta se hunde axialmente en el lateral de una pieza para crear cavidades profundas.

En la industria del automóvil, el fresado por inmersión es esencial para crear las cavidades profundas que requieren los moldes de piezas complejas. Así se garantiza que el molde tenga la profundidad y las características correctas para producir piezas con las especificaciones requeridas.

El fresado de ranuras consiste en cortar ranuras o surcos en una pieza de trabajo, lo que suele utilizarse en la producción de piezas mecánicas.

En la industria aeroespacial, el fresado de ranuras se utiliza para crear ranuras precisas en los componentes del tren de aterrizaje de las aeronaves. Esta precisión es fundamental para la integridad estructural y el rendimiento de la aeronave.

El fresado plano consiste en crear una superficie plana horizontal paralela al eje de la fresa.

En la fabricación de equipos de construcción, el fresado plano crea superficies planas en componentes de gran tamaño. Esta precisión garantiza que las superficies se mecanizan con exactitud, lo que resulta crucial para el correcto montaje y funcionamiento de los equipos.

En el fresado se producen con frecuencia desgaste y rotura de herramientas, lo que a menudo da lugar a piezas mecanizadas de menor calidad.

Conseguir un acabado superficial liso puede ser un reto debido a factores como unos parámetros de mecanizado inadecuados y la desviación de la herramienta.

Un control deficiente de la viruta puede provocar problemas como el recortado de la viruta, el atasco de la herramienta y un acabado superficial rugoso.

Una fijación incorrecta de la pieza de trabajo puede provocar movimientos, vibraciones o distorsiones, lo que puede dar lugar a imprecisiones.

Los efectos térmicos durante el fresado a alta velocidad pueden provocar la dilatación de la pieza de trabajo y de la máquina herramienta, dando lugar a desviaciones dimensionales.

Al abordar estos retos con soluciones adecuadas, los fabricantes pueden aumentar la productividad, mejorar la calidad de la superficie y lograr una mayor precisión de mecanizado en diversas operaciones de fresado. La supervisión periódica, la selección adecuada de herramientas, la optimización de los parámetros de corte y la fijación estratégica de las piezas de trabajo son fundamentales para mitigar estos retos y maximizar el rendimiento del proceso de fresado.

A continuación encontrará respuestas a algunas preguntas frecuentes:

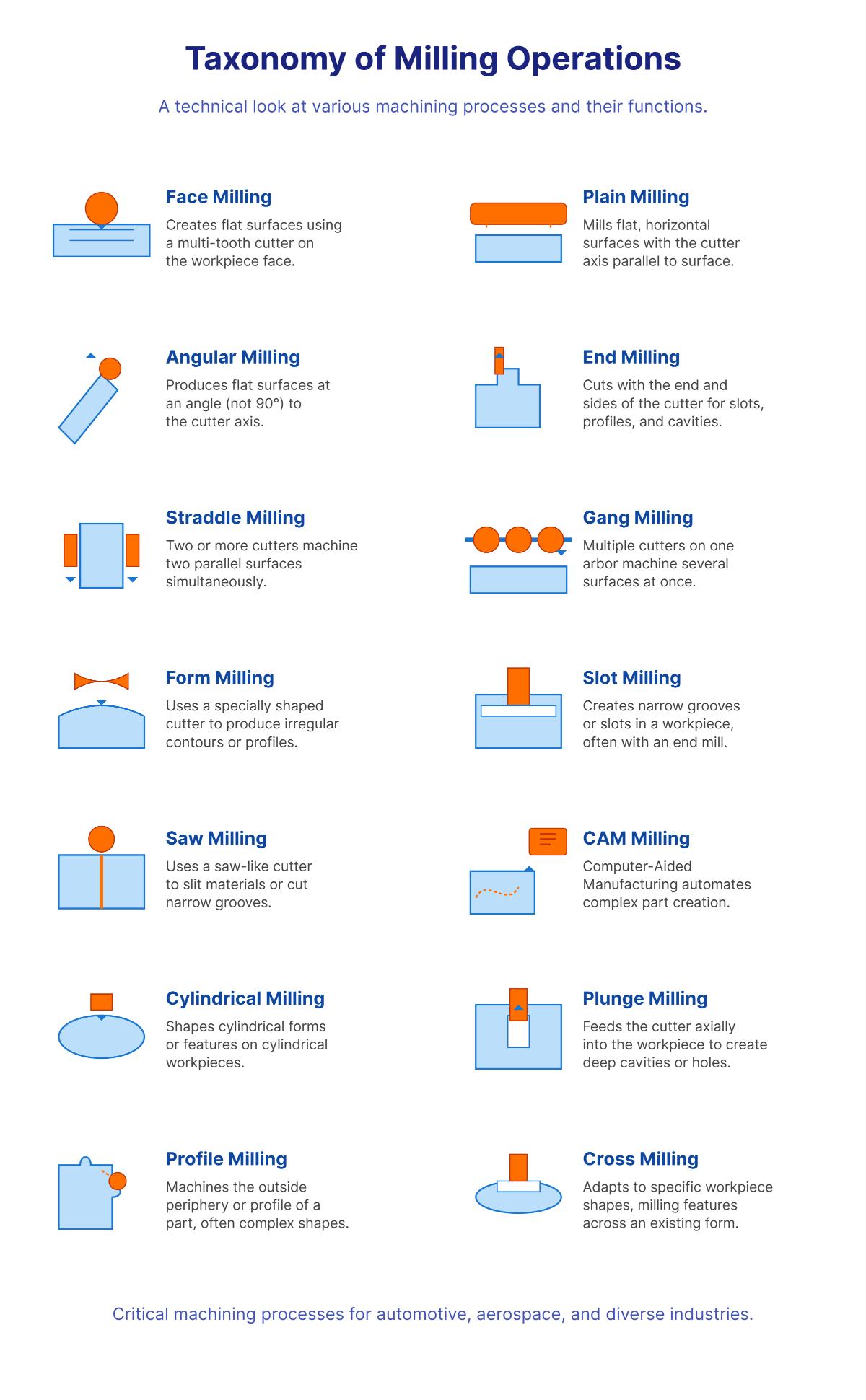

Las operaciones de fresado son diversas y responden a distintas necesidades de mecanizado. Los principales tipos son el fresado frontal para superficies planas, el fresado plano para superficies horizontales y el fresado angular para ángulos distintos de 90 grados. El fresado de extremos crea superficies verticales, horizontales o en ángulo, mientras que el fresado a horcajadas produce ranuras paralelas. El fresado de bandas permite realizar varias operaciones de superficie simultáneamente, y el fresado de formas da forma a superficies irregulares. El fresado de ranuras crea surcos y el fresado de sierra corta materiales. El fresado CAM automatiza la creación de piezas complejas, el fresado cilíndrico da forma a piezas cilíndricas, el fresado por penetración crea cavidades profundas, el fresado de perfiles corta formas precisas y el fresado transversal se adapta a formas específicas de la pieza. Estas operaciones sirven a industrias como la automovilística y la aeroespacial.

El proceso de fresado consiste en utilizar fresas rotativas para eliminar material de una pieza de trabajo. Una fresa, equipada con múltiples filos de corte, se mueve perpendicularmente a su eje, permitiendo que el corte se produzca alrededor de su circunferencia. A medida que la fresa se acopla a la pieza, sus filos cortan repetidamente el material y salen de él, eliminando virutas mediante deformación por cizallamiento. La pieza avanza a una velocidad de avance especificada, que suele medirse en pulgadas o milímetros por minuto. Este proceso permite diversas operaciones, como el fresado frontal, plano y angular, cada una de ellas adaptada para lograr resultados de mecanizado específicos, como se ha comentado anteriormente en el artículo.

Los parámetros clave que hay que optimizar en las operaciones de fresado son la velocidad del husillo, el avance y la profundidad de corte. Ajustar la velocidad del husillo ayuda a conseguir el acabado superficial deseado y reduce el desgaste de la herramienta, mientras que la velocidad de avance influye en la velocidad de arranque de material, el acabado superficial y la vida útil de la herramienta. Las profundidades de corte axial y radial influyen en el tiempo de mecanizado, el desgaste de la herramienta y la calidad de la superficie. Además, es crucial tener en cuenta el tipo de material, los requisitos de acabado superficial y la complejidad geométrica de la pieza. Los algoritmos avanzados de optimización y las funciones de restricción garantizan procesos de mecanizado viables y seguros, lo que permite mejorar la eficacia, la calidad y la rentabilidad de las operaciones de fresado.

El fresado frontal y el fresado frontal difieren principalmente en sus direcciones de corte y aplicaciones. El fresado frontal corta principalmente en la superficie del material perpendicular al eje de la fresa, por lo que resulta ideal para producir superficies planas y eliminar grandes volúmenes de material. Por el contrario, el fresado frontal corta en todas las direcciones, incluyendo el lateral, el extremo y el frontal, proporcionando versatilidad para trabajos detallados como ranurado, perfilado y contorneado. Las fresas frontales suelen tener diámetros más grandes y muchos filos de corte para una cobertura eficaz de la superficie, mientras que las fresas de mango son más pequeñas con ángulos de hélice variables adecuados para el mecanizado de precisión. La elección entre una u otra depende de los requisitos específicos de mecanizado y de los resultados deseados.

Para optimizar las operaciones de fresado y conseguir una mayor eficacia y sostenibilidad, pueden emplearse varias estrategias. Entre ellas se incluyen el uso de máquinas CNC de bajo consumo energético, la selección de herramientas de corte duraderas y de alta calidad, y el mantenimiento adecuado de las mismas para prolongar su vida útil. La optimización del proceso, como la elección de la operación de fresado más adecuada en función de la geometría de la pieza y las propiedades del material, puede mejorar la eficacia. Una programación y preparación eficaces pueden reducir los tiempos de preparación y mejorar el rendimiento. Además, minimizar el desperdicio de material y garantizar una alta precisión y calidad del acabado superficial puede reducir las repeticiones y los pasos de procesamiento adicionales. La mejora continua y las evaluaciones del ciclo de vida ayudan a mantener la sostenibilidad durante todo el proceso de mecanizado.

Entre los problemas habituales en las operaciones de fresado se incluyen el desgaste y la rotura de las herramientas, un acabado superficial deficiente, problemas de control de virutas y problemas de fijación de la pieza de trabajo. Para solucionarlos, inspeccione y mantenga las herramientas con regularidad, optimice los parámetros de corte y garantice métodos adecuados de evacuación de virutas. Deben utilizarse dispositivos de sujeción robustos para minimizar el movimiento y la vibración de la pieza. Además, la deformación térmica puede mitigarse con sistemas de refrigeración eficaces y técnicas de compensación de la temperatura. Ajustar los parámetros de corte, como la velocidad y el avance, según el material y el tipo de operación es crucial para evitar imprecisiones y mejorar la eficacia del fresado, como ya se ha comentado.