A la hora de seleccionar la aleación de aluminio adecuada para su proyecto, la elección entre 6082 y 7075 puede ser fundamental. Estas dos aleaciones, aunque populares, ofrecen diferencias claras en cuanto a composición química, propiedades mecánicas y rendimiento general. Tanto si se dedica a la industria aeroespacial como a la automovilística o naval, comprender estas diferencias es crucial para tomar una decisión informada. En este artículo, profundizaremos en las principales diferencias entre el aluminio 6082 y el 7075, comparando su resistencia a la tracción y el límite elástico, su resistencia a la corrosión, su soldabilidad, etc. ¿Qué aleación destaca en aplicaciones de alta resistencia? ¿Cómo se comportan en términos de maquinabilidad y fabricabilidad? Siga leyendo para descubrir las respuestas y determinar qué aleación se adapta mejor a sus necesidades específicas.

Las aleaciones de aluminio son cruciales en muchas industrias debido a su combinación única de fuerza, ligereza y propiedades de resistencia. Entre ellas, el aluminio 6082 y el 7075 destacan por sus aplicaciones específicas y sus características de rendimiento. Comprender sus diferencias es esencial para ingenieros y fabricantes a la hora de seleccionar el material adecuado para una aplicación determinada.

El aluminio 6082 y el 7075 son dos de las aleaciones de aluminio más utilizadas, cada una de las cuales ofrece ventajas distintas. La comparación entre estas aleaciones es crucial, ya que ayuda a determinar el material adecuado en función de factores como las propiedades mecánicas, la resistencia a la corrosión, la soldabilidad y el coste.

La composición química de una aleación influye significativamente en sus propiedades. El aluminio 6082 contiene elementos como el silicio, el magnesio y el manganeso, que mejoran su soldabilidad y resistencia a la corrosión, mientras que el aluminio 7075 incluye zinc y cobre, que le confieren una gran resistencia, pero comprometen su soldabilidad y resistencia a la corrosión.

Las propiedades mecánicas, como la resistencia a la tracción y el límite elástico, son vitales en aplicaciones en las que el material va a sufrir tensiones importantes. El aluminio 7075 es conocido por su resistencia superior, que lo hace idóneo para aplicaciones sometidas a grandes esfuerzos, mientras que el aluminio 6082, aunque no tan resistente, ofrece una mayor ductilidad y es más fácil de mecanizar.

La resistencia a la corrosión es un factor crítico, especialmente en entornos expuestos a la humedad y los productos químicos. El aluminio 6082 destaca en resistencia a la corrosión, lo que lo hace ideal para aplicaciones marinas y estructurales, y es más fácil de soldar en comparación con el más difícil 7075.

La facilidad de mecanizado y fabricación de un material influye en su idoneidad para diversos procesos de fabricación. El aluminio 6082 es más fácil de mecanizar debido a su menor dureza, mientras que el 7075, aunque más difícil de trabajar, ofrece una resistencia inigualable para aplicaciones exigentes.

Las distintas propiedades del aluminio 6082 y 7075 los hacen adecuados para diferentes aplicaciones. El aluminio 6082 se utiliza a menudo en aplicaciones estructurales, construcción y entornos marinos debido a su excelente resistencia a la corrosión y soldabilidad. Por el contrario, el aluminio 7075 es el preferido en la industria aeroespacial y en equipos deportivos de alto rendimiento por su elevada relación resistencia-peso.

Las aleaciones de aluminio 6082 y 7075 están formadas principalmente por aluminio, que constituye la mayor parte de su composición. Este alto contenido de aluminio se equilibra con elementos de aleación específicos que influyen significativamente en sus propiedades y aplicaciones.

La composición química del aluminio 6082 y 7075 incluye varios elementos de aleación, cada uno de los cuales contribuye de forma única a las características del material:

| Elemento | Aluminio 6082 (%) | Aluminio 7075 (%) | Impacto en las propiedades |

|---|---|---|---|

| Zinc (Zn) | 0.0 | 5.1 - 6.1 | El zinc es el principal elemento de refuerzo del 7075, lo que aumenta su gran resistencia y dureza. En el 6082 está prácticamente ausente. |

| Magnesio (Mg) | 0.6 - 1.2 | 2.1 - 2.9 | El magnesio aumenta la resistencia y la capacidad de tratamiento térmico. El 7075 tiene más magnesio, lo que contribuye a su resistencia superior a la del 6082. |

| Silicio (Si) | 0.7 - 1.3 | 0.0 - 0.4 | El silicio, que se encuentra predominantemente en el 6082, mejora tanto la resistencia a la corrosión como la soldabilidad. En el 7075 es mínimo. |

| Cobre (Cu) | 0.0 - 0.1 | 1.2 - 2.0 | El cobre en el 7075 aumenta la resistencia pero reduce la resistencia a la corrosión y la soldabilidad. El 6082 tiene un contenido de cobre insignificante. |

| Manganeso (Mn) | 0.4 - 1.0 | ~0.3 | El manganeso aumenta la solidez y la resistencia al desgaste, ligeramente superior en el 6082. |

| Cromo (Cr) | 0.0 - 0.25 | 0.18 - 0.28 | El cromo contribuye a la resistencia a la corrosión y a la solidez en ambas aleaciones. |

| Hierro (Fe) | Hasta el 0,5 | Hasta el 0,5 | El hierro se considera una impureza, pero puede influir en la solidez y la resistencia a la corrosión. |

Esta comparación de composiciones químicas pone de relieve las compensaciones entre resistencia, resistencia a la corrosión y facilidad de fabricación que guían la selección de las aleaciones de aluminio 6082 o 7075.

| Característica | 6082 Aluminio | Aluminio 7075 |

|---|---|---|

| Resistencia mecánica | Resistencia de moderada a alta | Resistencia y dureza excepcionales |

| Resistencia a la corrosión | Resistencia superior a la corrosión | Resistencia media a la corrosión |

| Soldabilidad | Excelente soldabilidad con métodos estándar | Mala soldabilidad; propenso al agrietamiento en caliente |

| Aplicaciones típicas | Componentes estructurales, entornos marinos, piezas de automoción | Componentes aeroespaciales, militares y de alta resistencia |

La resistencia a la tracción mide la capacidad de un material para soportar fuerzas de tracción. El aluminio 7075-T6 es especialmente fuerte, con una resistencia a la tracción de entre 510 y 572 MPa. Esto lo hace ideal para aplicaciones que requieren gran resistencia y durabilidad. En comparación, el aluminio 6082-T6 tiene una resistencia a la tracción de aproximadamente 420 MPa, adecuada para muchas aplicaciones estructurales pero no tan robusta como el 7075.

El límite elástico es el nivel de tensión en el que un material empieza a deformarse permanentemente. El aluminio 7075-T6 tiene un alto límite elástico de 503 MPa, mientras que el aluminio 6082-T6 tiene un límite elástico de 345 MPa, lo que lo hace adecuado para usos menos exigentes.

La resistencia al cizallamiento se refiere a la capacidad del material para resistir las fuerzas que provocan el deslizamiento interno. El aluminio 7075-T6 supera al 6082-T6 en resistencia al cizallamiento en aproximadamente 1,5 veces, lo que subraya su idoneidad para entornos de alta tensión en los que la resistencia a las fuerzas de cizallamiento es crucial. Tanto el aluminio 6082 como el 7075 presentan una notable relación rigidez-peso, esencial para aplicaciones en las que el ahorro de peso es fundamental. Sin embargo, el aluminio 7075 destaca ligeramente en la relación resistencia-peso, lo que lo convierte en la opción preferida para equipos aeroespaciales y de alto rendimiento en los que se desea la máxima resistencia con el mínimo peso.

La maquinabilidad es crucial en la fabricación. El aluminio 6082 es más fácil de mecanizar debido a su menor dureza y mayor ductilidad, lo que conlleva un menor desgaste de la herramienta y acabados más suaves. El aluminio 7075, al ser más duro y quebradizo, requiere técnicas precisas para evitar el desgaste de las herramientas y los defectos.

La conformabilidad, es decir, la capacidad de dar forma o doblarse sin romperse, es importante. El aluminio 6082 es muy moldeable y adecuado para formas complejas gracias a su ductilidad. El aluminio 7075, sin embargo, es menos conformable porque su alta resistencia lo hace más propenso a agrietarse.

Las propiedades térmicas desempeñan un papel importante en las aplicaciones expuestas a temperaturas variables. El aluminio 6082 tiene una mayor difusividad térmica (unos 67 mm²/s) en comparación con el 7075 (unos 50 mm²/s), lo que significa que puede disipar el calor con mayor eficacia. Además, el aluminio 7075 suele ofrecer mejor resistencia al choque térmico, lo que lo hace más adecuado para aplicaciones que implican cambios rápidos de temperatura.

La resiliencia, la capacidad de un material para absorber energía y recuperar su forma, es mayor en el Aluminio 7075. Esta aleación demuestra una resiliencia superior en términos de trabajo de ruptura unitaria y módulo de resiliencia, lo que la hace ideal para aplicaciones que requieren materiales que soporten impactos y recuperen su forma original.

La resistencia a la corrosión es una propiedad crucial para los materiales expuestos a la humedad, los productos químicos u otros agentes corrosivos.

El Aluminio 6082 es conocido por su excelente resistencia a la corrosión, gracias a las importantes cantidades de magnesio y silicio que mejoran su capacidad para soportar la corrosión. Esto hace que el Aluminio 6082 sea muy adecuado para aplicaciones en entornos marinos, zonas costeras y otros entornos en los que la exposición a elementos corrosivos es habitual. La capa de óxido natural que se forma en su superficie actúa como barrera protectora, aumentando aún más su durabilidad frente a la corrosión.

Por el contrario, el aluminio 7075 tiene una resistencia moderada a la corrosión. El mayor contenido de zinc y cobre en su composición, aunque beneficioso para la resistencia, lo hace más susceptible a la corrosión. Para mejorar su resistencia a la corrosión, el Aluminio 7075 suele requerir tratamientos como el anodizado o el revestimiento. Estos tratamientos pueden ayudar a prolongar la vida útil de los componentes fabricados con esta aleación cuando se utilizan en entornos corrosivos.

La soldabilidad se refiere a la facilidad con la que un material puede unirse mediante técnicas de soldadura, lo que es crucial para muchas aplicaciones de fabricación y construcción.

El aluminio 6082 es muy apreciado por su soldabilidad. Se puede soldar fácilmente con los métodos estándar de soldadura por gas y por arco. Aunque puede haber cierta pérdida de resistencia en las zonas afectadas por el calor, la soldabilidad general de la aleación la convierte en la opción preferida para aplicaciones que requieren uniones robustas y fiables. Esto incluye estructuras, componentes de automoción y otros ensamblajes en los que la soldadura es un proceso crítico.

El Aluminio 7075 se considera generalmente difícil de soldar debido a su alto contenido en zinc, que lo hace propenso al agrietamiento en caliente. Pueden emplearse técnicas de soldadura especializadas o materiales de relleno para mitigar estos problemas, pero el proceso es más complejo y menos fiable que con el Aluminio 6082. En consecuencia, el Aluminio 7075 se utiliza a menudo en aplicaciones en las que no es necesaria la soldadura, o se prefieren métodos de unión alternativos.

| Propiedad | 6082 Aluminio | Aluminio 7075 |

|---|---|---|

| Resistencia a la corrosión | Excelente, naturalmente resistente | Moderado, puede requerir protección adicional |

| Soldabilidad | Alta, fácilmente soldable con métodos estándar | Deficiente, propenso a agrietarse durante la soldadura |

Para aplicaciones en entornos corrosivos o que requieran soldabilidad, se prefiere el Aluminio 6082 debido a su superior resistencia a la corrosión y facilidad de soldadura. Sus excelentes propiedades lo hacen ideal para tales condiciones.

Para aplicaciones que exigen una alta resistencia a la tracción, como en el sector aeroespacial o de defensa, el aluminio 7075 es más adecuado debido a sus propiedades mecánicas superiores, a pesar de sus problemas de resistencia a la corrosión y soldabilidad.

El aluminio 6082 es conocido por su excelente mecanizabilidad, gracias a su menor dureza y mayor ductilidad. Estas propiedades reducen el desgaste de las herramientas y proporcionan acabados más suaves y precisos. Esta aleación es ideal para fabricar piezas complejas con detalles finos. Puede mecanizarse con herramientas de corte estándar a velocidades de corte moderadas sin una degradación excesiva de la herramienta.

Por otro lado, el aluminio 7075 es más duro y quebradizo, lo que dificulta su mecanizado. El mecanizado del 7075 requiere técnicas precisas y a menudo implica velocidades de corte más altas, pero con un control cuidadoso para evitar el rápido desgaste de la herramienta y defectos superficiales como rugosidades o grietas. Tiende a producir virutas cortas y quebradizas, lo que puede resultar ventajoso para determinados procesos CNC.

La naturaleza más blanda del aluminio 6082 reduce el desgaste de la herramienta. Sin embargo, a menudo produce virutas más largas y pegajosas que pueden requerir estrategias eficaces de lubricación y evacuación de virutas.

El aluminio 7075, a pesar de su dureza, permite mayores velocidades de corte y tiende a causar menos desgaste de la herramienta por unidad de tiempo en condiciones óptimas utilizando herramientas de metal duro con la refrigeración adecuada. Su fragilidad exige precisión para evitar microfisuras y mantener la integridad de la superficie.

La maquinabilidad del aluminio 6082 permite obtener acabados suaves y precisos, pero puede ser necesario utilizar velocidades más lentas para evitar la soldadura de virutas y la acumulación de herramientas.

El aluminio 7075 suele ser el preferido para el mecanizado CNC de alta precisión en el que es fundamental un acabado superficial fino. Su resistencia a la rotura de virutas y sus altas velocidades de corte pueden proporcionar una excelente calidad superficial cuando se optimizan los parámetros del proceso.

La mayor ductilidad y menor resistencia del aluminio 6082 lo hacen muy moldeable. Se puede doblar y moldear en geometrías complejas con menos riesgo de agrietamiento, lo que lo hace versátil para procesos de fabricación que impliquen conformado, doblado y estampado.

Por el contrario, la alta resistencia y fragilidad del aluminio 7075 limitan su conformabilidad. Es propenso a agrietarse cuando se le da forma o se dobla mucho, por lo que requiere varias matrices de forja o controles de temperatura especializados durante la fabricación.

El aluminio 6082 tiene una buena soldabilidad, adecuada para aplicaciones que requieren unión por soldadura. También responde bien a la soldadura, la soldadura fuerte y la unión adhesiva.

Sin embargo, el aluminio 7075 no suele ser soldable por métodos convencionales debido a su alto contenido en zinc y cobre, lo que aumenta el riesgo de fisuración tras la soldadura. A menudo se prefieren métodos de unión alternativos, como fijaciones mecánicas o adhesivos.

En la industria aeroespacial, el aluminio 7075 es muy apreciado por su excepcional relación resistencia-peso. Componentes como las alas de los aviones, los marcos de los fuselajes y los trenes de aterrizaje se fabrican a menudo con 7075 porque puede soportar grandes tensiones y fatiga, garantizando que las piezas soporten las rigurosas exigencias del vuelo. Su elevada resistencia a la tracción y al cizallamiento permite a estos componentes soportar importantes fuerzas aerodinámicas y ciclos repetidos de tensión y relajación.

Aunque el aluminio 6082 se utiliza menos en aplicaciones aeroespaciales debido a su menor resistencia, se sigue empleando en componentes estructurales no críticos y en accesorios interiores. Su buena mecanizabilidad, resistencia a la corrosión y resistencia moderada lo hacen adecuado para estas aplicaciones.

El sector de la automoción utiliza tanto el aluminio 6082 como el 7075 para distintos fines. El aluminio 7075 es el preferido en los vehículos de alto rendimiento, sobre todo en las áreas que requieren la máxima durabilidad y resistencia, como los componentes del chasis, las piezas de la suspensión y los refuerzos estructurales. Las propiedades mecánicas superiores del 7075 garantizan que estos componentes puedan soportar cargas y tensiones elevadas, mejorando la seguridad y el rendimiento.

El aluminio 6082 se utiliza a menudo en la fabricación general de automóviles para componentes que se benefician de su excelente resistencia a la corrosión y su facilidad de fabricación. Esto incluye paneles de carrocería, depósitos de combustible y otras piezas en las que una resistencia moderada es suficiente y la capacidad de resistir factores ambientales es crucial. Su buena soldabilidad también lo hace adecuado para procesos de ensamblaje que impliquen una soldadura extensa.

En aplicaciones marinas, se prefiere el aluminio 6082 por su mayor resistencia a la corrosión. Componentes como los cascos de los barcos, las cubiertas y las estructuras marinas se benefician de su capacidad para soportar entornos salinos agresivos sin sufrir una degradación significativa. La buena soldabilidad de la aleación también facilita la construcción de grandes estructuras marinas, que a menudo requieren grandes soldaduras.

Aunque el aluminio 7075 no suele utilizarse en entornos marinos debido a su susceptibilidad a la corrosión, puede emplearse en aplicaciones de alta resistencia en las que se aplican medidas de protección contra la corrosión. Por ejemplo, puede utilizarse en determinados accesorios marinos o componentes sometidos a grandes esfuerzos que estén recubiertos o tratados para resistir la corrosión.

El impacto medioambiental de utilizar Aluminio 6082 frente a 7075 es una consideración importante a la hora de seleccionar el material. El aluminio 6082, con su mayor resistencia a la corrosión, suele requerir menos tratamientos de protección, lo que reduce la huella medioambiental asociada a los revestimientos y el mantenimiento. Su mejor soldabilidad también implica menos complicaciones y consumo de energía durante el montaje.

En cambio, el aluminio 7075 suele necesitar tratamientos de protección adicionales, como anodizado o pintura, para mejorar su resistencia a la corrosión. Estos procesos pueden aumentar el impacto medioambiental debido al uso de productos químicos y energía. Sin embargo, la alta resistencia del 7075 permite utilizar componentes más finos y ligeros, lo que puede suponer un ahorro de combustible y una reducción de las emisiones en aplicaciones como la aeroespacial y la automoción, compensando parcialmente su mayor coste medioambiental inicial.

Al comparar las aleaciones de aluminio 6082 y 7075, el coste de los materiales es un factor importante a tener en cuenta. El aluminio 6082 suele ser más rentable debido a su amplia disponibilidad y a sus requisitos de procesamiento más sencillos. Sus propiedades equilibradas y su producción más sencilla lo hacen más asequible, lo que lo convierte en una opción atractiva para proyectos en los que la rentabilidad es fundamental. Por el contrario, el aluminio 7075 es más caro debido a su mayor resistencia y a los procesos de fabricación más complejos que requiere. El alto contenido de zinc de la aleación y la necesidad de tratamientos de protección adicionales también aumentan su coste total.

El aluminio 6082 es más fácil de mecanizar y fabricar, lo que reduce los costes de fabricación. Su menor dureza reduce el desgaste de las herramientas y su excelente conformabilidad minimiza la necesidad de equipos o técnicas especializados. Estos factores contribuyen a reducir los tiempos de producción y los costes de mano de obra, lo que convierte al aluminio 6082 en una opción rentable para muchas aplicaciones.

Por otro lado, la alta resistencia y dureza del aluminio 7075 hacen que sea más difícil de mecanizar. Esto aumenta el desgaste de las herramientas y exige sustituciones más frecuentes. Además, la fragilidad de la aleación exige técnicas de mecanizado precisas y equipos especializados, lo que aumenta aún más los costes de fabricación. Los revestimientos protectores para mejorar la resistencia a la corrosión también aumentan el coste.

El aluminio 6082 ofrece un buen equilibrio entre fuerza, resistencia a la corrosión y conformabilidad. Estas propiedades lo hacen adecuado para una amplia gama de aplicaciones, como la automoción, la construcción y los entornos marinos. La excelente soldabilidad y mecanizabilidad de la aleación también contribuyen a su versatilidad, permitiendo una fácil integración en diversos procesos de fabricación.

El aluminio 7075, sin embargo, destaca en aplicaciones de alta tensión debido a su excepcional resistencia a la tracción y al límite elástico. Esta aleación es especialmente beneficiosa en la industria aeroespacial, de defensa y otras industrias en las que la máxima resistencia y durabilidad son primordiales. A pesar de su mayor coste, las ventajas de rendimiento del aluminio 7075 justifican a menudo el gasto en aplicaciones en las que el fallo no es una opción.

Las ventajas a largo plazo del aluminio 6082 incluyen su excelente resistencia a la corrosión, que reduce los costes de mantenimiento y prolonga la vida útil de los componentes. Esto lo convierte en una opción rentable para aplicaciones expuestas a entornos difíciles. La buena soldabilidad de la aleación también garantiza uniones fiables y duraderas, lo que mejora aún más su rendimiento a largo plazo.

Las ventajas a largo plazo del Aluminio 7075 se derivan de su fuerza y resistencia superiores. En entornos de alta tensión, los componentes fabricados con Aluminio 7075 tienen menos probabilidades de fallar, lo que garantiza la seguridad y la fiabilidad. La elevada relación resistencia-peso de la aleación también contribuye al ahorro de combustible y a la mejora del rendimiento en aplicaciones aeroespaciales y de automoción, proporcionando beneficios económicos a largo plazo a pesar del mayor coste inicial.

Al realizar un análisis de costes y beneficios, es esencial sopesar los costes iniciales de material y fabricación frente al rendimiento y las ventajas a largo plazo de cada aleación. El aluminio 6082 suele ser más rentable y fácil de trabajar, por lo que es adecuado para aplicaciones en las que se necesita un equilibrio de propiedades. El aluminio 7075, aunque más caro, ofrece una resistencia y una durabilidad inigualables, lo que lo convierte en la opción preferida para aplicaciones de alto esfuerzo y alto rendimiento.

La elección de la aleación adecuada depende de los requisitos específicos del proyecto, incluidas las limitaciones presupuestarias, las necesidades de rendimiento y las condiciones medioambientales. Comprender estos factores ayudará a tomar una decisión informada que maximice tanto la rentabilidad como el rendimiento del material.

A continuación encontrará respuestas a algunas preguntas frecuentes:

El aluminio 6082 y el 7075 difieren significativamente en su composición química, propiedades mecánicas, resistencia a la corrosión, soldabilidad y aplicaciones.

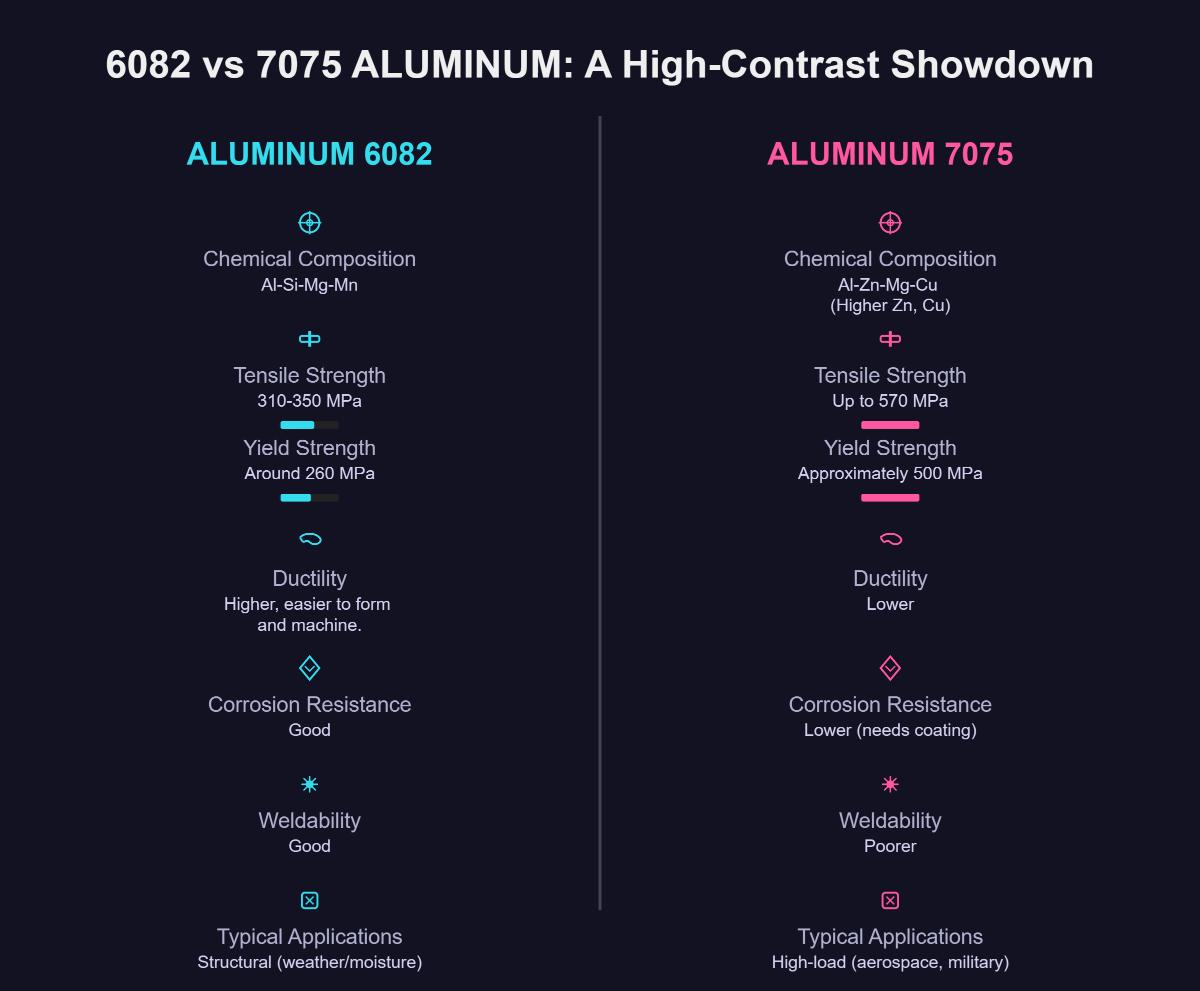

El aluminio 6082 es una aleación de Al-Si-Mg-Mn que ofrece una buena resistencia a la corrosión y soldabilidad, lo que lo hace adecuado para aplicaciones estructurales expuestas a la intemperie y la humedad. Sus propiedades mecánicas incluyen una resistencia a la tracción moderada (310-350 MPa) y un límite elástico (alrededor de 260 MPa), junto con una mayor ductilidad, lo que facilita su conformado y mecanizado.

El aluminio 7075, por su parte, es una aleación de Al-Zn-Mg-Cu con un mayor contenido de zinc y cobre, lo que se traduce en una resistencia a la tracción (hasta 570 MPa) y un límite elástico (aproximadamente 500 MPa) significativamente superiores. Esto hace que el 7075 sea ideal para aplicaciones de alta carga, como las aeroespaciales y militares. Sin embargo, tiene menor resistencia a la corrosión y peor soldabilidad que el 6082, por lo que a menudo requiere revestimientos protectores adicionales.

Para aplicaciones de alta resistencia, el Aluminio 7075 es más adecuado que el Aluminio 6082. Esto se debe principalmente a que su resistencia a la tracción y al cizallamiento es significativamente mayor. El aluminio 7075, especialmente en el temple T6, ofrece aproximadamente el doble de resistencia a la tracción que el 6082, por lo que es ideal para aplicaciones exigentes en las que la máxima resistencia es fundamental, como en componentes aeroespaciales, hardware militar y piezas de automoción de alto rendimiento.

Aunque el 7075 destaca por su resistencia, su maquinabilidad y ductilidad son menores que las del 6082, que es más fácil de trabajar y soldar. Sin embargo, cuando el requisito principal es la alta resistencia y la resistencia a la fatiga, el 7075 es la mejor opción.

El aluminio 6082 y el 7075 difieren significativamente en su soldabilidad y resistencia a la corrosión. El aluminio 6082 ofrece una resistencia superior a la corrosión, por lo que es ideal para entornos exteriores y marinos. Su menor contenido en cobre reduce la susceptibilidad a la corrosión galvánica y atmosférica. Por el contrario, el aluminio 7075, con su mayor contenido de cobre, es más propenso a la corrosión y suele requerir revestimientos protectores como anodizado o pintura para un uso prolongado en condiciones duras.

En cuanto a la soldabilidad, el aluminio 6082 destaca por su excelente compatibilidad con las técnicas de soldadura habituales, como TIG y MIG, produciendo uniones estables con un mínimo de grietas. Su menor dureza y mayor ductilidad facilitan aún más la soldadura y el mecanizado posterior. Por otro lado, el aluminio 7075 tiene una mala soldabilidad, caracterizada por una alta susceptibilidad a las grietas, especialmente en las zonas afectadas por el calor. A menudo son necesarias técnicas especializadas, como la soldadura por fricción y agitación, pero puede que no mitiguen por completo los riesgos de agrietamiento.

Los costes típicos asociados al aluminio 6082 y 7075 varían en función de sus diferentes composiciones y aplicaciones. El aluminio 6082 suele oscilar entre $4 y $7 por kilogramo, lo que lo convierte en una opción más asequible. Esta aleación es adecuada para aplicaciones que requieren una buena soldabilidad y resistencia a la corrosión, como la ingeniería estructural y los entornos marinos. Por otro lado, el aluminio 7075 suele costar entre $6 y $10 por kilogramo debido a su mayor contenido en aleantes, sobre todo zinc y cobre. Este mayor coste se justifica por su mayor resistencia, que lo hace ideal para aplicaciones sometidas a grandes esfuerzos, como los componentes aeroespaciales. Por tanto, la elección entre estas aleaciones debe tener en cuenta tanto las limitaciones presupuestarias como los requisitos específicos de la aplicación.

Al comparar el impacto medioambiental del aluminio 6082 y el 7075, entran en juego varios factores. Ambas aleaciones son 100% reciclables, lo que reduce significativamente su huella medioambiental en comparación con los materiales no reciclables. Sin embargo, sus composiciones específicas y usos típicos dan lugar a consideraciones medioambientales diferentes.

El aluminio 6082, con mayor contenido en silicio y manganeso, es conocido por su excelente resistencia a la corrosión. Esta propiedad se traduce en una vida útil más larga y un mantenimiento menos frecuente, lo que minimiza los residuos y reduce la necesidad de productos químicos protectores adicionales. En consecuencia, esto puede traducirse en un menor impacto medioambiental a lo largo del ciclo de vida de la aleación.

Por otro lado, el aluminio 7075 contiene una elevada cantidad de zinc, cuya extracción y procesamiento pueden ser más gravosos para el medio ambiente. Además, la menor resistencia a la corrosión del 7075 puede hacer necesario el uso de revestimientos protectores, lo que aumenta potencialmente el uso de productos químicos y la contaminación ambiental. Sin embargo, su elevada relación resistencia-peso es ventajosa en los sectores aeroespacial y del transporte, ya que contribuye a la eficiencia del combustible y a la reducción de las emisiones.

Entre las industrias que prefieren utilizar aluminio 6082 en lugar de 7075 se encuentran los sectores estructural y arquitectónico, el transporte y la automoción, y los fabricantes de equipos marinos y de exterior.

El aluminio 6082 es el preferido en estas industrias debido a su mejor mecanizabilidad y soldabilidad en comparación con el 7075. Su menor dureza y mayor ductilidad facilitan el mecanizado, reduciendo el desgaste de las herramientas y el tiempo de procesamiento, lo que resulta beneficioso para formas complejas y fabricaciones a medida. Además, el 6082 ofrece un buen equilibrio entre solidez y resistencia a la corrosión, lo que lo hace adecuado para componentes estructurales exteriores, piezas de automoción expuestas a la intemperie y aplicaciones marinas en las que es fundamental una resistencia superior a la corrosión. Estas propiedades hacen que el aluminio 6082 sea más rentable y versátil para aplicaciones que requieren una resistencia moderada y una gran durabilidad bajo exposición ambiental.