Imagine construir un edificio alto o un puente resistente sin el apoyo esencial de los pernos de anclaje: ¡es sencillamente imposible! Los pernos de anclaje son los héroes anónimos de la fijación del hormigón, ya que proporcionan la estabilidad y resistencia cruciales necesarias para diversas aplicaciones estructurales. En esta completa guía, desentrañaremos los entresijos de los pernos de anclaje, profundizando en sus funciones, tipos y el proceso paso a paso para una correcta instalación. Tanto si es un aficionado al bricolaje de nivel intermedio como si es un profesional experimentado, esta guía le proporcionará los conocimientos necesarios para seleccionar e instalar con confianza los pernos de anclaje adecuados para sus proyectos de hormigón. ¿Listo para descubrir los secretos de estos componentes vitales? Empecemos.

Los pernos de anclaje son elementos de fijación cruciales que se utilizan para fijar estructuras u objetos a superficies de hormigón. Desempeñan un papel fundamental a la hora de garantizar la estabilidad y la integridad de diversas construcciones distribuyendo las cargas por una mayor superficie de hormigón. Comprender los distintos tipos de pernos de anclaje y sus aplicaciones específicas es clave para seleccionar el adecuado para su proyecto.

Los pernos de anclaje de hormigonado in situ se incrustan en el hormigón mientras aún está húmedo y fraguando, lo que los hace ideales para proyectos de nueva construcción en los que se está vertiendo hormigón. Estos pernos proporcionan un anclaje robusto al convertirse en una parte integral de la estructura de hormigón.

Los pernos de anclaje posinstalados se añaden al hormigón después de que éste se haya endurecido, por lo que son adecuados para proyectos de rehabilitación o cuando se necesita un anclaje adicional. Los tipos más comunes son los anclajes mecánicos de expansión y los anclajes químicos.

Los anclajes de cuña son un tipo de perno de anclaje instalado en poste que expande un clip dentro del hormigón cuando se aprieta. Este mecanismo de expansión proporciona una sujeción fuerte y segura, por lo que los anclajes de cuña son ideales para aplicaciones de hormigón sólido.

Los anclajes de manguito constan de un perno roscado dentro de un manguito de expansión. Cuando se aprieta el perno, el manguito se expande contra el hormigón, asegurando el anclaje. Estos anclajes son versátiles y pueden utilizarse en diversas aplicaciones de hormigón y mampostería.

Los pernos de anclaje distribuyen las cargas estáticas y dinámicas por una zona más amplia del hormigón, lo que ayuda a evitar la formación de grietas y a mejorar la estabilidad. Una distribución adecuada de la carga es crucial para mantener la integridad estructural del hormigón y del objeto anclado.

Al fijar firmemente los objetos al hormigón, los pernos de anclaje ayudan a mantener la alineación y la posición de los elementos estructurales. Esta fijación segura es vital para la seguridad y durabilidad de edificios, puentes, maquinaria y otras estructuras.

Los pernos de anclaje pueden diseñarse para soportar diversas condiciones ambientales, como la exposición a productos químicos, variaciones de temperatura y humedad. El uso de materiales como el acero inoxidable o anclajes recubiertos puede mejorar la durabilidad y evitar la corrosión en entornos difíciles.

El rendimiento de los pernos de anclaje depende en gran medida de la calidad y la resistencia a la compresión del hormigón. Para un anclaje óptimo, es esencial que el hormigón esté bien curado y limpio, y que la calidad de los áridos sea adecuada.

El tipo de carga -estática, dinámica o una combinación de ambas- determina el tipo de perno de anclaje adecuado. Las cargas dinámicas, como las producidas por las vibraciones de la maquinaria, requieren anclajes capaces de absorber y distribuir eficazmente estas fuerzas.

Factores ambientales como la exposición a productos químicos, los cambios de temperatura y los niveles de humedad pueden afectar a la durabilidad y el rendimiento de los pernos de anclaje. La selección de los materiales y revestimientos adecuados puede mitigar estos efectos y garantizar la estabilidad a largo plazo.

Al comprender los tipos, funciones y factores que afectan a los pernos de anclaje, los profesionales de la construcción pueden tomar decisiones informadas para garantizar fijaciones de hormigón seguras y duraderas. Este conocimiento es crucial para la seguridad y la longevidad de cualquier estructura anclada al hormigón.

Los anclajes de cuña se utilizan mucho en aplicaciones de postinstalación porque ofrecen una gran fuerza de sujeción y son fáciles de instalar. Constan de un espárrago roscado con un clip en forma de cuña en la base que se expande al apretar el perno, creando una sujeción segura contra las paredes del orificio pretaladrado en el hormigón.

Los anclajes de cuña se utilizan principalmente para fijar cargas pesadas en hormigón sólido. Se emplean habitualmente en entornos industriales, como la fijación de maquinaria, soportes estructurales y estructuras metálicas. El mecanismo de expansión garantiza un fuerte agarre, por lo que son adecuados tanto para cargas estáticas como dinámicas.

Pros:

Contras:

Los anclajes de manguito presentan un manguito cilíndrico alrededor del perno que se expande hacia fuera cuando éste se aprieta, sujetándose a los lados del orificio perforado en el hormigón.

Los anclajes de manguito son versátiles y pueden utilizarse en aplicaciones de hormigón, ladrillo y bloque. Son ideales para proyectos de rehabilitación en los que no es posible utilizar anclajes in situ. Los usos más comunes incluyen el montaje de pasamanos, accesorios de iluminación y equipos.

Pros:

Contras:

Los mecanismos de expansión son fundamentales para el rendimiento de los anclajes de cuña y de manguito. Conocer estos mecanismos le ayudará a elegir el anclaje adecuado.

Un mecanismo de expansión en los pernos de anclaje se refiere al método por el cual el anclaje consigue una sujeción segura dentro del hormigón. Normalmente, el perno se expande contra los lados del orificio perforado, creando fricción y enclavamiento mecánico.

Los mecanismos de expansión mejoran la estabilidad al distribuir la carga sobre una mayor superficie del hormigón. Esta distribución reduce el riesgo de agrietamiento y garantiza una sujeción robusta, lo que hace que estos anclajes sean adecuados tanto para cargas estáticas como dinámicas.

Además de los anclajes de cuña y de manguito, se utilizan otros tipos de pernos de anclaje en aplicaciones de hormigón, cada uno con características y ventajas únicas.

Los pernos en L y en J son anclajes moldeados in situ con una forma curvada que proporciona un enclavamiento mecánico dentro del hormigón. Se suelen utilizar en aplicaciones pesadas, como la fijación de soportes estructurales y maquinaria.

Los pernos de anclaje con cabeza tienen una cabeza que se ancla en el interior del hormigón, lo que proporciona una gran capacidad de carga. Se utilizan en aplicaciones en las que se prevén importantes cargas de cizalladura y tracción, como en armazones estructurales.

Estos anclajes constan de una varilla roscada en ambos extremos con una placa para la distribución de la carga. Son eficaces en entramado estructural y anclaje de placas de acero al hormigón, proporcionando una conexión fuerte y estable.

Antes de empezar, reúna las herramientas y materiales necesarios para un proceso de instalación sin problemas. Estos son los elementos esenciales:

Utilice una cinta métrica y un rotulador para señalar las posiciones exactas de los pernos de anclaje en una superficie de hormigón limpia, sin grietas y estructuralmente sólida. Compruebe dos veces la alineación de las posiciones marcadas con el objeto que se va a anclar para evitar errores de colocación.

Elija un taladro percutor con una broca de mampostería con punta de carburo que coincida con el diámetro del perno de anclaje. Consulte las directrices del fabricante del perno de anclaje para asegurarse de que la broca y el equipo son los adecuados.

Taladre los orificios a una profundidad 1/2 pulgada mayor que la longitud de empotramiento del perno de anclaje para que quepan los residuos. Esta profundidad adicional garantiza que el anclaje quede totalmente incrustado. Limpie a fondo los orificios taladrados con una aspiradora o aire comprimido para eliminar el polvo y los residuos, asegurando una superficie limpia para un rendimiento óptimo del anclaje.

Introduzca el anclaje de cuña en el orificio taladrado. Golpéelo suavemente con un martillo hasta que la arandela y la tuerca queden a ras de la superficie de hormigón, con cuidado de no dañar las roscas. Alinee el objeto a anclar sobre los anclajes insertados, asegurándose de que encaja correctamente antes de apretar.

Utilice una llave para empezar a apretar la tuerca en el sentido de las agujas del reloj. Asegúrese de que la arandela y la tuerca queden a ras del hormigón. Utilice una llave dinamométrica para apretar la tuerca al par especificado. Para la mayoría de los anclajes de cuña, las especificaciones de par de apriete oscilan entre 20-50 pies-libra, dependiendo del tamaño y material del anclaje. Consulte siempre las directrices del fabricante para conocer los valores exactos.

Un par de apriete excesivo puede dañar el anclaje y el hormigón, reduciendo la eficacia de la instalación. Compruebe periódicamente el par de apriete aplicado para asegurarse de que se encuentra dentro del intervalo recomendado.

Una profundidad de perforación incorrecta puede afectar al rendimiento del anclaje. Respete siempre la profundidad de empotramiento especificada. Si no se limpian los orificios taladrados, puede producirse una mala adherencia del anclaje y una reducción de la fuerza de sujeción. Un apriete excesivo puede dañar tanto el anclaje como el hormigón, reduciendo la eficacia global de la instalación. Asegúrese de que los pernos de anclaje están correctamente alineados con el objeto a sujetar para evitar tensiones indebidas y posibles fallos.

Siguiendo estas instrucciones paso a paso y respetando las especificaciones de par de apriete, puede garantizar una instalación segura y fiable de los pernos de anclaje en hormigón.

A la hora de seleccionar los pernos de anclaje, es fundamental conocer el tipo y la capacidad de la carga que van a soportar.

Cargas estáticas: Se trata de fuerzas constantes aplicadas en una dirección, como el peso de una estructura fija. Los pernos de anclaje diseñados para cargas estáticas deben soportar el peso máximo sin deformarse ni fallar.

Cargas dinámicas: Las cargas dinámicas varían con el tiempo e incluyen fuerzas como las vibraciones de la maquinaria o la actividad sísmica. Para las cargas dinámicas, los anclajes deben absorber y distribuir eficazmente estas fuerzas fluctuantes. En estos casos, suelen preferirse los anclajes epoxídicos o los anclajes de expansión mecánica.

La capacidad de carga de los pernos de anclaje debe superar la carga prevista para garantizar la seguridad y el rendimiento. Es esencial calcular tanto las cargas estáticas como las dinámicas, incluidas las fuerzas de choque y vibración. Para aplicaciones críticas, se recomienda un margen de seguridad de al menos 4:1. Esto significa que los pernos de anclaje deben soportar cuatro veces la carga prevista. Esto significa que los pernos de anclaje deben soportar cuatro veces la carga máxima prevista.

El estado del hormigón en el que se instalarán los pernos de anclaje afecta significativamente a su rendimiento.

Una mayor resistencia del hormigón aumenta la capacidad de carga de los pernos de anclaje. El hormigón con una resistencia de 4.000 psi o superior es preferible para aplicaciones pesadas. El ensayo de testigos puede proporcionar una medida precisa de la resistencia del hormigón en caso de duda.

La presencia de grietas en el hormigón afecta a la elección de los pernos de anclaje. Los anclajes de cuña y de manguito pueden utilizarse tanto en hormigón agrietado como no agrietado, mientras que los anclajes de martillo perforador pueden fallar en hormigón agrietado. Evaluar el estado del hormigón antes de la instalación es crucial para seleccionar el tipo de anclaje adecuado.

Elegir las especificaciones adecuadas para los pernos de anclaje garantiza un rendimiento y una seguridad óptimos.

El diámetro y la longitud de los pernos de anclaje influyen directamente en su capacidad de carga. Los diámetros mayores y la mayor profundidad de empotramiento mejoran significativamente la capacidad de carga. Por ejemplo, aumentar la profundidad de empotramiento de 2 a 5 pulgadas puede aumentar la capacidad de carga hasta 75%. Es fundamental adaptar las especificaciones de los pernos a los requisitos del proyecto.

La resistencia del material de los pernos de anclaje es otro factor clave. El acero de alta calidad, como el ASTM F1554, es adecuado para cargas pesadas y proporciona un rendimiento robusto. En entornos corrosivos, el acero inoxidable (por ejemplo, 304 o 316) es crucial para evitar la corrosión y garantizar la durabilidad a largo plazo.

El entorno en el que se instalan los pernos de anclaje puede influir en su rendimiento y longevidad.

En entornos exteriores o húmedos, son necesarios revestimientos resistentes a la corrosión, como el galvanizado en caliente o el acero inoxidable, para soportar las duras condiciones y evitar la corrosión, manteniendo los anclajes seguros a lo largo del tiempo.

En zonas propensas a vibraciones o actividad sísmica, son preferibles los anclajes con resistencia a las vibraciones, como los anclajes epoxídicos o los anclajes de expansión mecánica. Estos anclajes proporcionan mayor estabilidad y pueden absorber eficazmente las fuerzas dinámicas.

Un espaciado y una distancia entre bordes adecuados son fundamentales para evitar la superposición de zonas de tensión y la rotura del hormigón.

Para evitar la superposición de zonas de tensión, mantenga una separación mínima de tres veces el diámetro del perno entre los anclajes. Si la separación se reduce a una vez el diámetro, la capacidad disminuye aproximadamente 40%. Garantizar una separación adecuada es esencial para maximizar la capacidad de carga.

Los pernos de anclaje deben instalarse a una distancia de al menos cinco veces el diámetro de los bordes del hormigón para evitar que se partan. Esta distancia ayuda a distribuir la carga uniformemente y mantiene la integridad del hormigón.

El cumplimiento de las normas y buenas prácticas del sector garantiza la fiabilidad y seguridad de las instalaciones de pernos de anclaje.

Las normas del sector, como la ACI 318, proporcionan directrices para la profundidad de empotramiento y los cálculos de carga. El cumplimiento de estas normas ayuda a garantizar que las instalaciones cumplan los requisitos de seguridad y tengan el rendimiento esperado en condiciones de carga.

Los pernos de anclaje deben cumplir las especificaciones ASTM o ISO de resistencia del material y resistencia a la corrosión. Las certificaciones garantizan que los productos cumplen las normas de calidad y son adecuados para las aplicaciones previstas.

Garantizar que los pernos de anclaje se seleccionan en función de estos factores dará lugar a instalaciones seguras, duraderas y fiables, capaces de satisfacer las exigencias de diversos proyectos de construcción.

A continuación encontrará respuestas a algunas preguntas frecuentes:

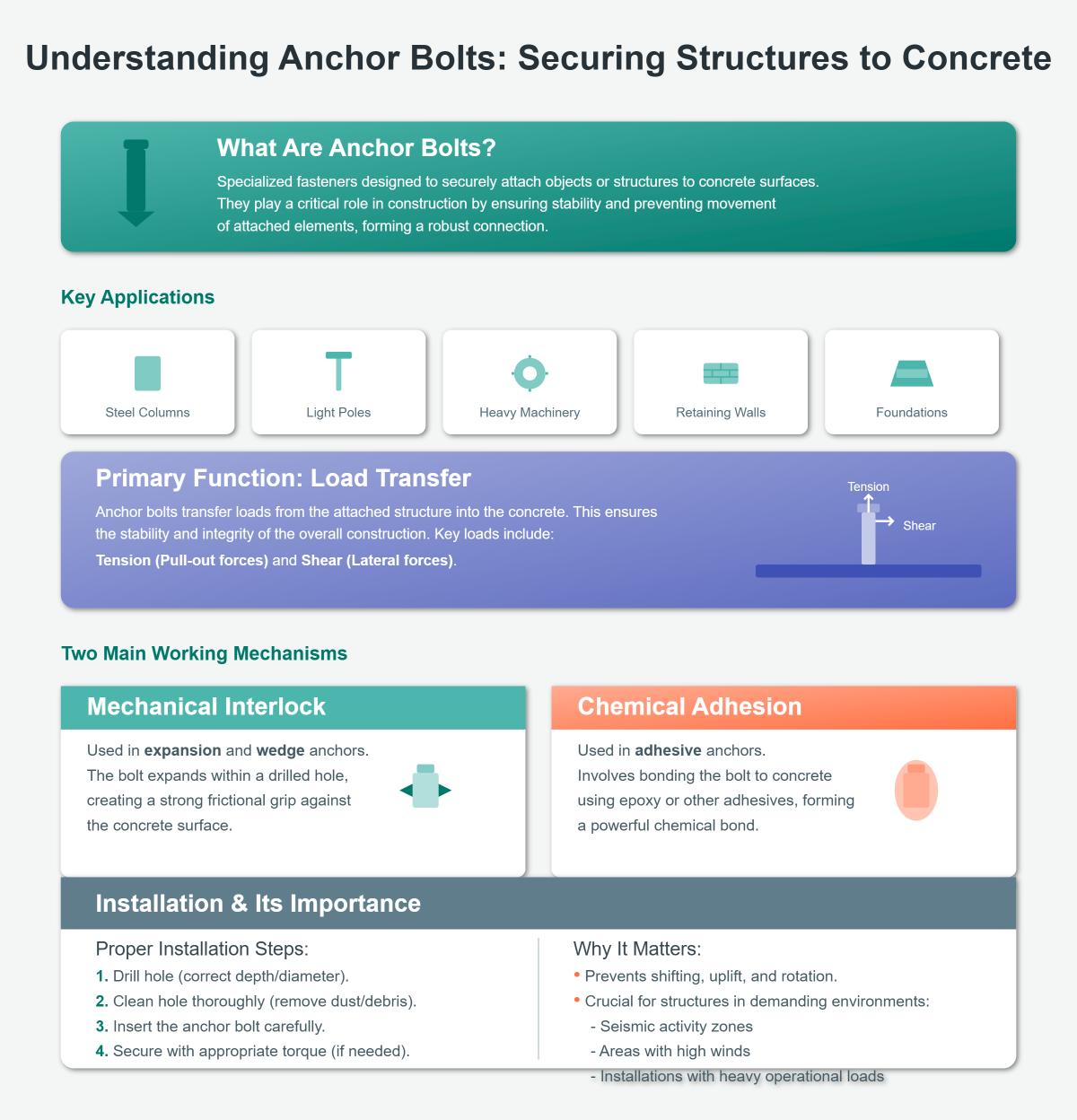

Los pernos de anclaje son elementos de fijación especializados diseñados para sujetar firmemente objetos o estructuras a superficies de hormigón. Desempeñan un papel fundamental en la construcción, ya que garantizan la estabilidad y evitan el movimiento de los elementos fijados. Los pernos de anclaje se utilizan habitualmente para anclar columnas de acero, postes de la luz, maquinaria pesada, muros de contención y cimientos estructurales.

La función principal de los pernos de anclaje en el hormigón es transferir cargas, como la tensión (fuerzas de extracción) y el cizallamiento (fuerzas laterales), de la estructura fijada al hormigón. Esta transferencia de cargas garantiza la estabilidad y la integridad de toda la construcción. Los pernos de anclaje lo consiguen mediante enclavamiento mecánico o adhesión química. El enclavamiento mecánico, utilizado en los anclajes de expansión y de cuña, implica la expansión del perno dentro de un orificio taladrado, creando un agarre por fricción contra el hormigón. La adhesión química, utilizada en los anclajes adhesivos, consiste en adherir el tornillo al hormigón mediante epoxi u otros adhesivos.

La correcta instalación de los pernos de anclaje es esencial para su rendimiento, e implica taladrar un agujero, limpiarlo, insertar el perno y asegurarlo con el par de apriete adecuado. Este meticuloso proceso ayuda a evitar el desplazamiento, la elevación y la rotación de las estructuras montadas, lo que es especialmente importante en entornos sujetos a actividad sísmica, fuertes vientos o cargas operativas pesadas.

Los pernos de anclaje son componentes críticos utilizados para fijar elementos estructurales a superficies de hormigón, garantizando la estabilidad y la seguridad. Los principales tipos de pernos de anclaje utilizados en aplicaciones de hormigón son:

Cada tipo de perno de anclaje está diseñado para aplicaciones específicas y varía en cuanto a métodos de instalación y capacidades de carga. La selección del perno de anclaje adecuado depende de las exigencias estructurales del proyecto, las condiciones ambientales y los requisitos de instalación.

Para instalar correctamente pernos de anclaje en hormigón, comience por reunir las herramientas necesarias, como un taladro percutor, brocas de albañilería con punta de carburo, un aspirador o cepillo para la limpieza y el tipo de anclaje adecuado para su proyecto. Para los anclajes de cuña, marque primero los lugares de instalación y perfore los agujeros con un taladro percutor, asegurándose de que los agujeros son aproximadamente 1/2 pulgada más profundos que la longitud del anclaje. Elimine los residuos de los orificios, inserte el anclaje de cuña y golpéelo suavemente con un martillo. Por último, enrosque la tuerca y la arandela en las roscas expuestas y apriételas hasta que queden ajustadas, evitando apretarlas demasiado.

Para los anclajes de manguito, taladre un orificio ligeramente más profundo que la longitud del anclaje, empuje el anclaje a través del elemento que se va a fijar e introdúzcalo en el orificio. Golpee la parte superior del anclaje con un martillo para fijarlo, luego coloque la arandela y la tuerca en el perno expuesto y gire la tuerca en el sentido de las agujas del reloj para expandir el anclaje en la parte inferior.

Asegúrese de que el tamaño de la broca coincide con el diámetro del anclaje, siga las instrucciones del fabricante para los ajustes de par específicos y asegúrese de que la superficie de hormigón está limpia y libre de residuos antes de la instalación. Si sigue estos pasos, conseguirá una instalación segura y duradera de los pernos de anclaje en el hormigón.

La elección del perno de anclaje adecuado para su proyecto de hormigón implica varias consideraciones clave. En primer lugar, evalúe los requisitos de carga. Para cargas estáticas como estanterías, la mayoría de los tipos de anclajes funcionarán, pero para cargas dinámicas o de vibración, como las de la maquinaria, son preferibles los anclajes de cuña o los sistemas con unión epoxi debido a su resistencia a los golpes. Además, para aplicaciones sometidas a fuerzas de cizallamiento, son ideales los anclajes de cuña o de manguito con manguitos de expansión empotrados.

A continuación, hay que considerar las dimensiones del perno de anclaje. El diámetro y la longitud del perno de anclaje deben coincidir con la capacidad de carga y el grosor del material, respectivamente. Los diámetros más grandes suelen ofrecer mayores valores de sujeción, y una profundidad de empotramiento adecuada es crucial para la estabilidad.

La calidad del hormigón también desempeña un papel importante. Un hormigón más duro (≥3.000 PSI) proporciona mayor capacidad de sujeción. Si el hormigón está agrietado o es blando, se recomiendan anclajes especializados como los sistemas epoxídicos o socavados. Los factores ambientales, como la exposición a la corrosión o las fluctuaciones de temperatura, también deben tenerse en cuenta; los anclajes de acero inoxidable o galvanizados son adecuados para condiciones duras.