En el preciso mundo de la fabricación, incluso la desviación más pequeña puede significar la diferencia entre el éxito y un costoso fracaso. ¿Se ha preguntado alguna vez cómo se aseguran los fabricantes de que cada pieza encaje a la perfección en todo momento? Esta completa guía desentrañará los entresijos de las tolerancias estándar, un aspecto fundamental que rige la precisión y la calidad de los componentes fabricados. Profundice en las normas clave, como ISO 2768 e ISO 286, comprenda su papel fundamental en el control de calidad y descubra cómo estos puntos de referencia garantizan el cumplimiento global. También exploraremos el proceso paso a paso del cálculo de tolerancias de mecanizado, proporcionándole herramientas prácticas y ejemplos para aplicar en situaciones del mundo real. ¿Está preparado para mejorar su comprensión y dominio de las tolerancias de fabricación? Sumerjámonos en los principios esenciales que hacen que los engranajes de la industria giren suavemente.

ISO 2768 es una conocida norma que establece tolerancias generales para piezas fabricadas por mecanizado o arranque de material. La norma simplifica la especificación de tolerancias en los planos de ingeniería, garantizando la coherencia y reduciendo la necesidad de un dimensionamiento detallado. Al categorizar las tolerancias en distintas clases, la norma ISO 2768 ayuda a equilibrar la precisión con el coste y la fabricabilidad.

La norma ISO 2768-1 cubre las tolerancias generales para dimensiones lineales y angulares, clasificadas en las categorías fina (f), media (m) y gruesa (c), lo que permite a los fabricantes elegir el nivel de precisión adecuado. La norma ISO 2768-2 se centra en las tolerancias geométricas, como la planitud, la perpendicularidad y la simetría, para garantizar que las piezas encajen y funcionen correctamente en los conjuntos.

La norma ISO 286 proporciona directrices sobre tolerancias específicas para elementos cilíndricos como ejes y orificios. Establece grados de tolerancia internacionales (ITG), que especifican la desviación admisible respecto a las dimensiones nominales. Esto ayuda a seleccionar el ajuste correcto, como holgura, transición o interferencia, para diferentes aplicaciones de ingeniería.

La norma ISO 286-1 explica los principios de las tolerancias, desviaciones y ajustes, ayudando a los ingenieros a comprender su aplicación. La norma ISO 286-2 proporciona tablas con los grados de tolerancia estándar y las desviaciones límite para distintos tamaños, lo que garantiza una compatibilidad precisa en los ensamblajes mecánicos.

Las normas ISO como la 2768 y la 286 son cruciales para el control de calidad. Proporcionan un marco coherente para especificar tolerancias, reducir la variabilidad, minimizar los defectos y garantizar que las piezas cumplen las especificaciones. La adopción de las normas ISO garantiza el cumplimiento y la compatibilidad globales, reconocidos en todo el mundo, lo que facilita el comercio y la colaboración internacionales.

Las tolerancias de mecanizado especifican la variación admisible en las dimensiones de las piezas para garantizar la funcionalidad y el ajuste adecuado dentro de un conjunto. Estas tolerancias son cruciales en la fabricación porque a menudo se necesitan dimensiones precisas para que las piezas funcionen con eficacia.

Las tolerancias de mecanizado pueden clasificarse en función de su aplicación:

Calcular con precisión las tolerancias de mecanizado implica varios pasos clave:

La dimensión nominal es la medida objetivo o ideal especificada en el diseño. Es la dimensión que el proceso de fabricación pretende alcanzar.

Decide si la tolerancia será unilateral o bilateral:

En función del tipo de tolerancia, determine los límites superior e inferior de la cota:

La banda de tolerancia es el intervalo dentro del cual puede variar la dimensión. Se calcula como: Tolerancia=Límite superior-Límite inferior.

Se utilizan diversas herramientas y métodos para calcular y verificar las tolerancias de mecanizado:

Supongamos que una pieza requiere una dimensión nominal de 50,00 mm con una tolerancia de ±0,02 mm:

Esto significa que la dimensión de la pieza puede variar entre 49,98 mm y 50,02 mm y seguir siendo aceptable.

Un eje con un diámetro nominal de 20,00 mm y una tolerancia unilateral de +0,05 mm/-0,00 mm tiene:

Varios factores influyen en las tolerancias de mecanizado, entre ellos:

Los distintos materiales responden de forma diferente a los procesos de mecanizado. Los metales, por ejemplo, pueden tener diferentes índices de dilatación térmica, dureza y mecanizabilidad, todo lo cual afecta a las tolerancias alcanzables.

El tipo de proceso de mecanizado utilizado también influye en las tolerancias:

La temperatura, la humedad y otras condiciones ambientales pueden afectar tanto al material como al proceso de mecanizado, provocando variaciones en las dimensiones. Controlar el entorno de fabricación ayuda a mantener tolerancias constantes.

Existen varias herramientas y calculadoras en línea para ayudar a los ingenieros a determinar y verificar las tolerancias de mecanizado. Estas herramientas pueden simplificar el proceso proporcionando cálculos rápidos basados en parámetros de entrada como las dimensiones nominales y los niveles de tolerancia deseados.

Geometric Dimensioning and Tolerancing (GD&T) es un sistema utilizado en ingeniería y fabricación para especificar y comunicar las variaciones geométricas aceptables de una pieza. GD&T proporciona un marco completo, basado en símbolos y reglas estandarizados, para especificar la forma, orientación, ubicación y desviación de las características de la pieza, garantizando que los componentes encajen y funcionen correctamente.

Los principios de GD&T ayudan a ingenieros y fabricantes a transmitir con precisión la intención del diseño y a garantizar que las piezas cumplen los requisitos funcionales. Entre los principios clave de GD&T se incluyen:

GD&T ofrece varias ventajas sobre el tolerado tradicional más/menos:

GD&T puede integrarse perfectamente con las normas ISO, como ISO 2768 e ISO 286, para proporcionar un marco completo para el tolerado en la fabricación.

ISO 1101 y ASME Y14.5 son las principales normas que definen las reglas y símbolos de la GD&T. Estas normas proporcionan un marco global para especificar las tolerancias geométricas, garantizando la coherencia y compatibilidad entre diferentes industrias y regiones.

Integrar GD&T con las normas ISO significa aplicar tolerancias geométricas a las características críticas, al tiempo que se siguen las directrices generales de tamaño y tolerancia de las normas ISO 2768 e ISO 286. Por ejemplo, una pieza diseñada con símbolos GD&T para tolerancias de posición y perfil puede lograr un ajuste y una función precisos, mientras que las tolerancias generales de tamaño garantizan la fabricabilidad y la rentabilidad.

En el sector de la automoción, el GD&T se utiliza ampliamente para garantizar el ajuste y el funcionamiento correctos de componentes como piezas de motor, sistemas de transmisión y conjuntos de chasis. Aplicando los principios de GD&T, los fabricantes pueden alcanzar altos niveles de precisión y fiabilidad, reduciendo el riesgo de problemas de montaje y mejorando el rendimiento general del vehículo.

Los fabricantes del sector aeroespacial confían en GD&T para mantener tolerancias estrictas en componentes críticos como álabes de turbina, secciones de fuselaje y trenes de aterrizaje. El uso de GD&T ayuda a garantizar que estos componentes cumplen las estrictas normas de seguridad y rendimiento, contribuyendo a la fiabilidad y eficiencia general de las aeronaves.

Comprender e interpretar correctamente los símbolos de GD&T es crucial para una comunicación y aplicación eficaces. Algunos símbolos esenciales de GD&T son:

La lectura de las anotaciones de GD&T implica la comprensión de los símbolos, los marcos de control de características y las referencias de puntos de referencia utilizados en los dibujos técnicos. Los marcos de control de rasgos proporcionan información detallada sobre las tolerancias geométricas aplicadas a un rasgo, incluido el valor de la tolerancia, las referencias del punto de referencia y cualquier modificador adicional.

La integración de los principios de GD&T con las normas ISO permite a los fabricantes producir piezas y conjuntos de forma precisa, fiable y rentable, garantizando que los componentes cumplen las normas funcionales y de alta calidad.

A continuación encontrará respuestas a algunas preguntas frecuentes:

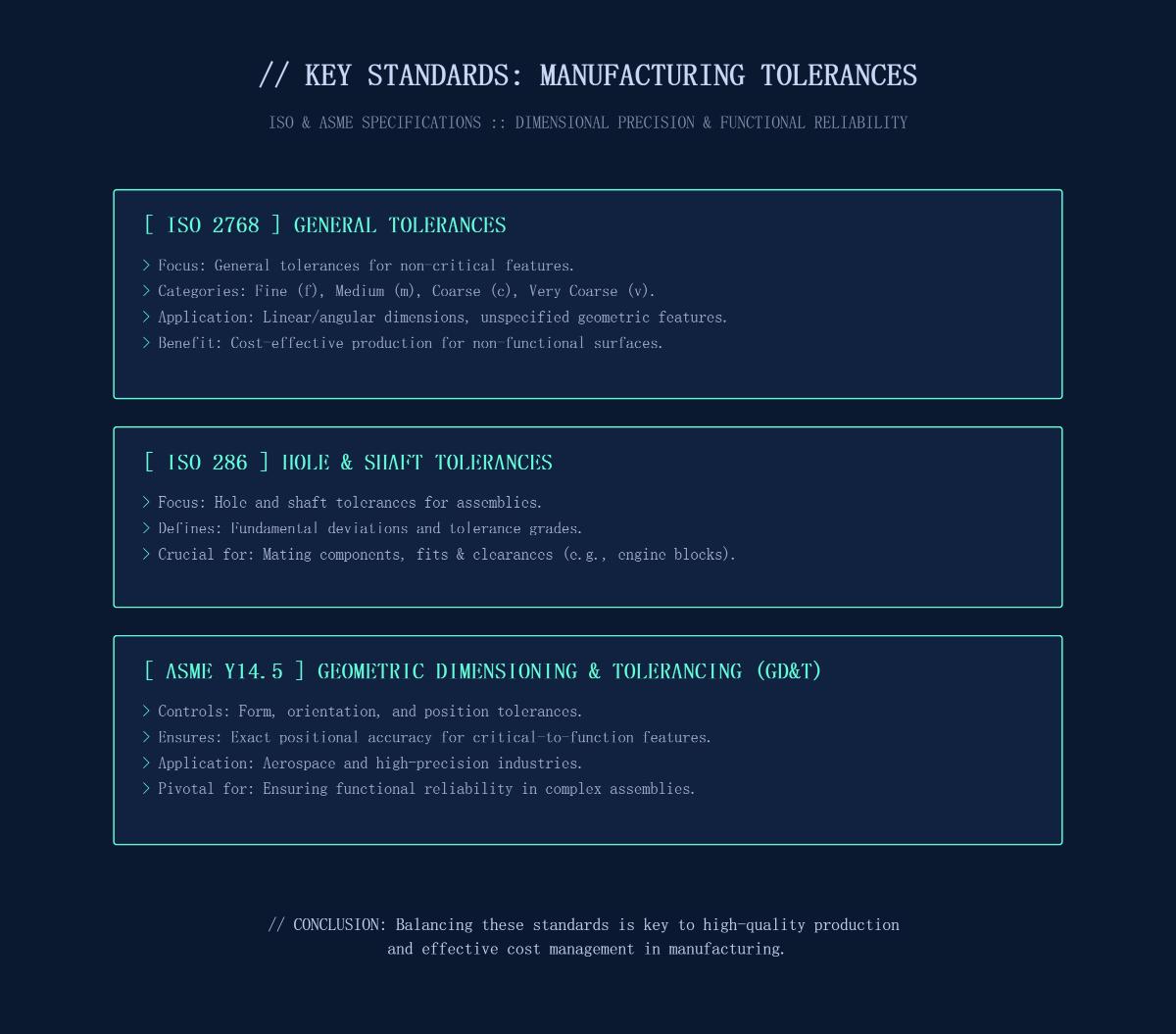

Las normas clave para las tolerancias en la fabricación se rigen principalmente por las normas ISO y ASME, que garantizan la precisión dimensional y la fiabilidad funcional en diversas industrias.

ISO 2768 es una norma crítica para tolerancias generales en características no críticas. Clasifica las tolerancias en cuatro clases: Fina (f), Media (m), Gruesa (c) y Muy gruesa (v). Esta norma se utiliza ampliamente para dimensiones lineales y angulares, así como para características geométricas en las que no se especifican tolerancias explícitas en los planos, por lo que resulta esencial para la producción rentable de superficies no funcionales.

La norma ISO 286 se centra en las tolerancias de agujeros y ejes para ensamblajes, definiendo las desviaciones fundamentales y los grados de tolerancia. Esta norma es crucial para el acoplamiento de componentes, ya que proporciona directrices claras sobre los ajustes y holguras necesarios para ensamblajes como bloques de motor y otras piezas de ingeniería de precisión.

La norma ASME Y14.5, que trata del Dimensionamiento y Tolerancia Geométricos (GD&T), es otra norma fundamental. Controla las tolerancias de forma, orientación y posición, garantizando una precisión posicional exacta de los elementos críticos para la función, sobre todo en aplicaciones aeroespaciales y de alta precisión.

Al equilibrar estas normas, los fabricantes pueden garantizar una producción de alta calidad al tiempo que gestionan los costes de forma eficaz.

Para calcular las tolerancias de mecanizado, siga estos pasos clave:

Las tolerancias de mecanizado son fundamentales en la fabricación para garantizar que las piezas encajen correctamente y funcionen según lo previsto. Los factores que influyen en estas tolerancias son las propiedades de los materiales, los procesos de mecanizado y las condiciones ambientales. Las tolerancias estándar suelen variar según el material, y las tolerancias más estrictas requieren procesos de fabricación más precisos. Los avances en el mecanizado CNC han permitido conseguir tolerancias más estrechas con mayor consistencia, lo que resulta esencial para las industrias que requieren una gran precisión.

Las normas ISO tienen un impacto significativo en los procesos de mecanizado CNC, ya que garantizan prácticas de fabricación de alta calidad, coherentes y conformes. Estas normas, como la ISO 9001 de gestión de la calidad, la ISO 45001 de salud y seguridad en el trabajo, la ISO 14001 de gestión medioambiental y la ISO 50001 de gestión energética, proporcionan un marco estructurado que las instalaciones de mecanizado CNC pueden seguir para optimizar sus operaciones.

Al adherirse a la norma ISO 9001, los talleres de máquinas CNC pueden establecer rigurosos procedimientos de control de calidad, reduciendo los defectos y las repeticiones, lo que mejora la eficacia general y la satisfacción del cliente. La norma ISO 45001 garantiza un entorno de trabajo seguro, aumentando la productividad y minimizando el tiempo de inactividad por accidentes. La ISO 14001 ayuda a los fabricantes a gestionar los residuos y las emisiones de forma responsable, mientras que la ISO 50001 se centra en optimizar el uso de la energía, reduciendo los costes operativos.

La integración de estas normas con una gestión precisa de las tolerancias, como se indica en las normas ISO 2768 e ISO 286, garantiza que las piezas cumplan las dimensiones especificadas y encajen correctamente, lo que es crucial para la funcionalidad y fiabilidad de los productos finales. En general, las normas ISO ayudan a las instalaciones de mecanizado CNC a mantener una ventaja competitiva mediante la entrega de productos de alta calidad, precisos y conformes en todo momento.

El dimensionado y tolerado geométricos (GD&T) ofrece importantes ventajas en la fabricación al proporcionar un sistema normalizado para definir y comunicar las tolerancias de ingeniería. El GD&T garantiza que las piezas cumplan los requisitos funcionales definiendo explícitamente las variaciones admisibles en las características de la pieza. De este modo se mejora la calidad del producto, ya que las piezas se fabrican conforme a especificaciones precisas, lo que reduce los defectos y las interpretaciones erróneas.

El uso de GD&T también mejora la comunicación entre las fases de diseño, producción e inspección al emplear un lenguaje simbólico universal que se entiende en todo el mundo. Esta claridad ayuda a evitar costosos errores y malentendidos.

Además, la GD&T puede reducir los costes de fabricación y los residuos al detectar posibles problemas en una fase temprana del diseño, lo que minimiza las repeticiones y los desechos. Agiliza los procesos de fabricación e inspección al centrarse en las características críticas y proporcionar criterios de medición claros, lo que mejora la eficiencia y reduce los plazos de entrega.

La GD&T es especialmente beneficiosa para geometrías complejas y tecnologías de fabricación avanzadas como el mecanizado CNC y la fabricación aditiva, ya que permite un control preciso de características complejas. Además, favorece la estandarización y la colaboración a escala mundial al ajustarse a las normas internacionales, lo que garantiza una calidad uniforme entre distintos proveedores y regiones.

En la fabricación, el cálculo de tolerancias es esencial para garantizar que las piezas encajen y funcionen correctamente. He aquí un ejemplo práctico:

Considere un ensamblaje con tres componentes: una base, un espaciador y una tapa. Cada uno tiene una dimensión nominal y una tolerancia:

En primer lugar, identifique las tolerancias individuales:

A continuación, calcula la tolerancia total utilizando dos métodos:

Verificar con las especificaciones de diseño, por ejemplo, ±0,15 mm:

Este ejemplo pone de relieve la importancia del análisis de tolerancias para garantizar la calidad de fabricación y la rentabilidad.