Unir acero inoxidable con hierro fundido puede ser una tarea difícil, incluso para soldadores experimentados. Las propiedades únicas de estos metales exigen una consideración cuidadosa y técnicas específicas para garantizar una unión fuerte y duradera. Tanto si va a realizar una reparación como si va a crear una pieza nueva, es fundamental conocer los mejores métodos y prácticas. En esta completa guía, le guiaremos paso a paso por el proceso de soldadura de acero inoxidable a fundición, desde la preparación de los materiales hasta la elección de la técnica de soldadura adecuada y la resolución de los problemas más comunes. ¿Está preparado para dominar esta complicada tarea de soldadura y obtener resultados de calidad profesional? Exploremos los pasos esenciales y los consejos que le ayudarán a conseguirlo.

Acero inoxidable: El acero inoxidable es una aleación compuesta principalmente de hierro, cromo y níquel, conocida por su resistencia a la corrosión. El material es dúctil, fuerte y puede soportar altas temperaturas sin perder su integridad estructural.

Hierro fundido: El hierro fundido es una aleación de hierro y carbono con un alto contenido de carbono (normalmente entre 2% y 4%). Es conocida por su fragilidad, dureza y resistencia al desgaste. Sin embargo, su alto contenido en carbono lo hace propenso a agrietarse bajo tensión térmica.

Al soldar acero inoxidable con fundición, las diferencias en sus propiedades metalúrgicas, como la ductilidad y la resistencia a la corrosión frente a la fragilidad y la susceptibilidad al agrietamiento, requieren una preparación y ejecución cuidadosas para conseguir una soldadura fuerte y duradera.

Máquina de soldadura MIG: La soldadura con gas inerte metálico (MIG) es una técnica versátil adecuada para unir acero inoxidable con hierro fundido, especialmente cuando la velocidad es una prioridad. Asegúrese de contar con las capacidades adecuadas de blindaje y control térmico.

Máquina de soldadura TIG: La soldadura con gas inerte de tungsteno (TIG) ofrece precisión y control, por lo que es ideal para soldar metales distintos, como acero inoxidable y hierro fundido. Produce soldaduras más limpias con menos riesgo de contaminación.

Casco de soldador: Protege los ojos y la cara del soldador de los dañinos rayos UV e infrarrojos producidos durante la soldadura.

Guantes de soldadura: Proteger las manos del calor, las chispas y el metal fundido.

Ropa de protección: La ropa ignífuga protege el cuerpo del soldador de quemaduras y lesiones.

Respiradores: Esencial para la protección contra humos y partículas generados durante el proceso de soldadura.

Amoladoras y lijadoras: Se utiliza para limpiar y preparar las superficies tanto de acero inoxidable como de hierro fundido antes de soldar. Asegura que las superficies estén libres de óxido, pintura, aceite y otros contaminantes.

Cepillos de alambre: Útil para eliminar los óxidos superficiales y proporcionar una superficie limpia para la soldadura.

Equipo de precalentamiento: Las herramientas de precalentamiento, como los sopletes de oxiacetileno o los calentadores de inducción, son esenciales para reducir la tensión térmica en el hierro fundido, minimizando el riesgo de agrietamiento.

Abrazaderas y fijaciones: Ayudan a fijar los materiales en su lugar durante la soldadura, garantizando una alineación adecuada y reduciendo el riesgo de movimiento que podría comprometer la calidad de la soldadura.

Conociendo las propiedades de los materiales y garantizando el uso de herramientas y equipos adecuados, los soldadores pueden prepararse eficazmente para la compleja tarea de soldar acero inoxidable a fundición.

Elegir la técnica de soldadura adecuada es esencial para unir con éxito acero inoxidable y fundición. Cada método de soldadura tiene ventajas y consideraciones únicas, en función de los requisitos específicos del proyecto. A continuación, exploramos las principales técnicas utilizadas para este tipo de soldadura.

Técnica: La soldadura MIG es ideal para materiales más gruesos y ofrece una soldadura limpia y rápida utilizando un electrodo de hilo alimentado continuamente y un gas de protección para proteger el baño de soldadura de la contaminación.

Configurar: Utilice una mezcla de argón y dióxido de carbono como gas de protección. Sujete la pistola de soldar ligeramente inclinada y muévala con firmeza para crear un cordón consistente.

Ventajas:

Desventajas:

Técnica: La soldadura TIG ofrece un control preciso, por lo que es ideal para materiales finos y proyectos que requieren soldaduras de alta calidad. Este método utiliza un electrodo de tungsteno no consumible para producir la soldadura.

Configurar: Utilizar argón puro como gas de protección. Mueva la antorcha suavemente mientras introduce la varilla de relleno en el baño de soldadura, controlando cuidadosamente el calor para evitar el sobrecalentamiento.

Ventajas:

Desventajas:

Técnica: La soldadura por electrodo es versátil y adecuada para varios espesores, utilizando un electrodo consumible recubierto de fundente para proteger la zona de soldadura.

Configurar: Ajustar el amperaje del soldador al tamaño del electrodo y al espesor del material. Mantenga un arco de soldadura corto y muévase a un ritmo constante para garantizar una penetración adecuada y minimizar la formación de escoria.

Ventajas:

Desventajas:

Técnica: La soldadura fuerte es un método alternativo que consiste en utilizar un metal de aportación con un punto de fusión inferior al de los materiales de base. Es especialmente eficaz para unir metales distintos, como el acero inoxidable y el hierro fundido.

Ventajas:

Desventajas:

Al seleccionar el mejor método de soldadura para unir acero inoxidable con hierro fundido, tenga en cuenta factores como el grosor del material y la escala del proyecto. La soldadura MIG es preferible para materiales más gruesos, mientras que la soldadura TIG es más adecuada para materiales más finos y proyectos que requieran precisión. Para proyectos a gran escala, la soldadura MIG ofrece velocidad y eficacia. La soldadura TIG es ideal para trabajos más pequeños y complejos. La soldadura con electrodo requiere más habilidad y práctica que la soldadura MIG y TIG. Elija el método que mejor se adapte a su experiencia y destreza. La soldadura con electrodo es ventajosa para exteriores y entornos variados debido a su portabilidad y versatilidad.

Evaluando cuidadosamente estos factores, podrá seleccionar la técnica de soldadura más adecuada para las necesidades específicas de su proyecto, garantizando una unión fuerte y duradera entre el acero inoxidable y el hierro fundido.

En primer lugar, identifique los grados específicos de acero inoxidable y hierro fundido que va a utilizar. Limpie a fondo ambas superficies con un cepillo de alambre, una amoladora o un limpiador químico para eliminar contaminantes como aceite, grasa, óxido o pintura. Una limpieza adecuada evita porosidades y soldaduras débiles.

Asegúrese de que el lugar de trabajo esté bien ventilado y libre de materiales inflamables. Instale la máquina de soldar según las instrucciones del fabricante, asegurándose de que todas las conexiones son seguras. Disponga sus herramientas, como abrazaderas y fijaciones, para mantener los materiales en su sitio durante la soldadura, garantizando la alineación y reduciendo el movimiento que puede comprometer la calidad de la soldadura.

Una vez finalizada la soldadura, realice una inspección visual exhaustiva para comprobar si hay signos de grietas, porosidad o fusión incompleta. En el caso de aplicaciones críticas, considere otros métodos de ensayo no destructivos, como la inspección por líquidos penetrantes o ultrasónica, para garantizar la integridad de la soldadura.

Deje que la unión soldada se enfríe lentamente hasta alcanzar la temperatura ambiente para evitar tensiones térmicas y grietas, especialmente en el hierro fundido. Utilice materiales aislantes como vermiculita o una manta térmica para facilitar el enfriamiento lento. Tras el enfriamiento, limpie cualquier exceso de fundente o escoria con un cepillo de alambre y agua templada. Si es necesario, pula o pula la junta para mejorar su aspecto y eliminar cualquier contaminante superficial.

La soldadura de acero inoxidable con fundición presenta importantes retos debido a sus diferentes propiedades metalúrgicas. Los índices de dilatación térmica del acero inoxidable y la fundición son muy diferentes, lo que puede provocar grietas y distorsiones. La fragilidad del hierro fundido significa que puede agrietarse si se calienta demasiado rápido o de forma desigual, mientras que el calor de la soldadura puede introducir tensiones térmicas, causando distorsión y agrietamiento.

Elegir el material de relleno adecuado es esencial. El uso de un material de relleno inadecuado, como el acero dulce, puede provocar juntas débiles, grietas o corrosión. El material de relleno debe ser compatible tanto con el acero inoxidable como con la fundición para poder gestionar sus diferentes dilataciones térmicas y propiedades metalúrgicas.

La gestión del calor es vital cuando se suelda hierro fundido con acero inoxidable. El calentamiento o enfriamiento rápidos pueden provocar choques térmicos y grietas en el hierro fundido. Un precalentamiento adecuado y un enfriamiento controlado son necesarios para minimizar las tensiones residuales y evitar daños térmicos.

Los contaminantes superficiales como el aceite, el óxido o la cascarilla de laminación pueden provocar una soldadura de mala calidad, porosidad y una unión débil. Tanto el acero inoxidable como la fundición requieren una limpieza a fondo antes de soldar. El acero inoxidable también necesita protección contra la oxidación para mantener su resistencia a la corrosión.

Después de soldar, deje que el conjunto se enfríe lentamente hasta alcanzar la temperatura ambiente para reducir las tensiones residuales y evitar la formación de grietas. Limpie cuidadosamente la zona de soldadura para eliminar la escoria y los óxidos, preservando la resistencia a la corrosión y la integridad de la soldadura.

Al analizar los costes de soldar acero inoxidable a fundición, la elección del método de soldadura es un factor crítico. Cada método tiene unos costes únicos asociados a equipos, materiales y mano de obra.

Los servicios de soldadura MIG suelen costar entre $65 y $90 por hora. El alambre de relleno utilizado en la soldadura MIG para acero inoxidable y hierro fundido puede costar entre $11 y $72 por libra, dependiendo de la aleación específica.

La soldadura TIG suele ser más precisa y, por tanto, más cara, con tarifas horarias de $75 a $125. El coste de las varillas de relleno para soldadura TIG también puede variar significativamente, con precios de $11 a $72 por libra, dependiendo de la aleación utilizada.

Los electrodos para soldadura con electrodo diseñados específicamente para soldar metales distintos pueden costar entre $10 y $50 por libra. La tarifa horaria de los servicios de soldadura con electrodo oscila entre $50 y $75.

Las soldadoras MIG, TIG y de varilla tienen distintos costes de equipamiento. Los soldadores MIG oscilan entre $200 y $2.000, los soldadores TIG entre $500 y $5.000, y los soldadores de varilla suelen costar entre $150 y $1.000.

El coste de la mano de obra depende de la complejidad del proyecto y del nivel de cualificación del soldador. Las tarifas horarias medias de los servicios profesionales de soldadura oscilan entre $50 y $125. Soldar acero inoxidable con hierro fundido puede ser más complejo debido a las diferentes propiedades de los metales, lo que puede aumentar los costes de mano de obra por la necesidad de técnicas especializadas y una ejecución cuidadosa.

Al soldar acero inoxidable a fundición deben tenerse en cuenta los costes adicionales.

Los consumibles, como los gases de protección, los fundentes y el equipo de protección, aumentan el coste total. Los gases de protección para soldadura MIG y TIG pueden oscilar entre $30 y $100 por depósito, mientras que los fundentes y otros consumibles pueden suponer entre $50 y $100 más. Los costes de amoladoras, lijadoras, cepillos de alambre y equipos de precalentamiento pueden oscilar entre $140 y $230 para una instalación básica.

Una preparación y limpieza adecuadas son esenciales para garantizar soldaduras de alta calidad, lo que aumenta el coste total. Estas tareas pueden requerir tiempo y materiales adicionales, lo que aumenta los costes de mano de obra.

Los proyectos de soldadura pueden oscilar entre $124 y $489, con un coste medio de alrededor de $303. Sin embargo, los proyectos complejos de acero inoxidable y fundición pueden superar estas horquillas debido a la necesidad de técnicas especializadas y una manipulación cuidadosa. Los costes de mano de obra pueden ser considerables en proyectos complejos. Esto es especialmente cierto en el caso de la soldadura TIG, que requiere precisión y mano de obra cualificada.

Seleccionando cuidadosamente el método de soldadura, optimizando las técnicas e invirtiendo en equipos de calidad, es posible gestionar y reducir los costes asociados a la soldadura de acero inoxidable en fundición, manteniendo al mismo tiempo unos resultados de alta calidad.

La soldadura MIG, también conocida como soldadura por arco metálico con gas (GMAW), es una técnica popular para unir acero inoxidable con hierro fundido debido a su eficacia y capacidad para producir soldaduras limpias.

Utilice una mezcla de gas de protección de argón con una pequeña cantidad de dióxido de carbono, como una mezcla 95/5. Esta combinación ayuda a mantener un arco estable y evita la contaminación en el baño de soldadura. Esta combinación ayuda a mantener un arco estable y evita la contaminación del baño de soldadura.

Seleccione un alambre de acero inoxidable como el 309 o el 309L, ya que son compatibles con ambos materiales y pueden soportar sus diferencias de dilatación térmica.

La soldadura TIG, o soldadura por arco de tungsteno con gas (GTAW), ofrece precisión y control, por lo que es ideal para soldar metales distintos, como acero inoxidable y hierro fundido.

Utilice un electrodo de tungsteno afilado y una varilla de relleno como 309 o 312 para un control preciso y mejores propiedades de alargamiento.

La soldadura por electrodo, o soldadura por arco metálico con protección (SMAW), es versátil y adecuada para diversos espesores de acero inoxidable y hierro fundido.

Utilice electrodos de bajo contenido en hidrógeno que sean compatibles tanto con el acero inoxidable como con la fundición.

La soldadura fuerte ofrece un método alternativo para unir el acero inoxidable a la fundición, utilizando un metal de aportación con un punto de fusión inferior al de los materiales base.

Las varillas con base de níquel, como NiRod 55 o NiRod 99, se recomiendan para soldar acero inoxidable con fundición, especialmente en situaciones que requieran una baja dilución.

A continuación encontrará respuestas a algunas preguntas frecuentes:

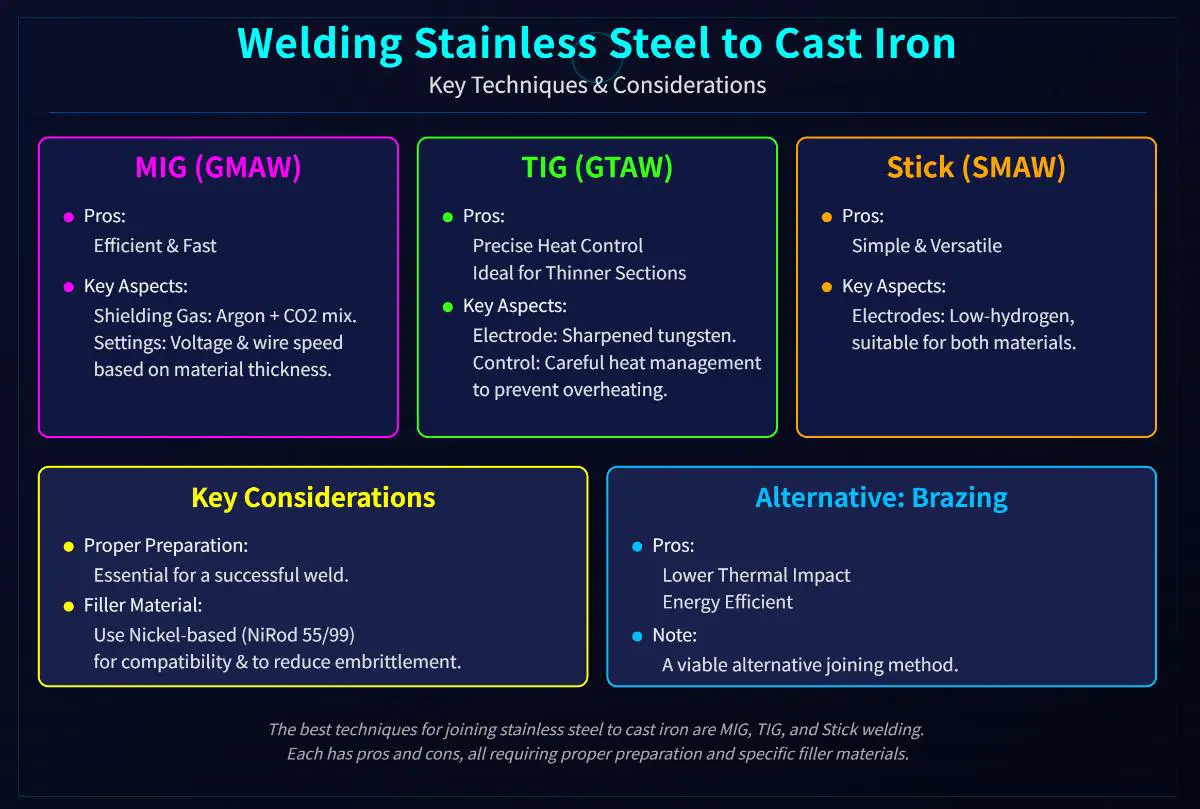

Las mejores técnicas de soldadura para unir acero inoxidable con hierro fundido son la soldadura MIG, la soldadura TIG y la soldadura por electrodo.

La soldadura MIG (GMAW) es eficaz por su eficiencia y rapidez. Consiste en utilizar una mezcla de gas protector de argón y dióxido de carbono y ajustar la tensión y la velocidad de alimentación del hilo en función del grosor del material. La soldadura TIG (GTAW) ofrece un control preciso del aporte de calor, por lo que es ideal para secciones más finas. Requiere un electrodo de tungsteno afilado y un control cuidadoso del calor para evitar el sobrecalentamiento. La soldadura de varilla (SMAW) se valora por su sencillez y versatilidad, y utiliza electrodos de bajo hidrógeno adecuados para ambos materiales. Cada una de estas técnicas tiene sus pros y sus contras, pero todas requieren una preparación adecuada, incluido el uso de materiales de aportación a base de níquel como NiRod 55 o NiRod 99 para garantizar la compatibilidad y reducir la fragilización. Además, la soldadura fuerte puede ser una alternativa viable debido a su menor impacto térmico y eficiencia energética.

Para garantizar una soldadura fuerte y duradera entre el acero inoxidable y el hierro fundido, siga estas directrices:

En primer lugar, hay que conocer las propiedades de los materiales. El acero inoxidable es conocido por su resistencia a la corrosión y su solidez, mientras que la fundición es quebradiza y propensa a agrietarse bajo tensión térmica. La preparación adecuada es crucial; limpie bien ambas superficies para eliminar cualquier contaminante y precaliente la fundición para minimizar el choque térmico y evitar el agrietamiento.

Elija la técnica de soldadura adecuada. La soldadura MIG ofrece alta velocidad y eficiencia, utilizando una mezcla de gas de protección como argón y CO2, y manteniendo un cordón consistente. La soldadura TIG proporciona un control preciso del aporte de calor, utilizando un electrodo de tungsteno afilado y una alimentación suave de la varilla de relleno. La soldadura con electrodo es versátil y rentable, y utiliza electrodos de bajo hidrógeno adecuados para ambos materiales.

Considere el uso de materiales de aportación adecuados como NiRod 55 y NiRod 99, que son compatibles tanto con el acero inoxidable como con la fundición, reduciendo la dilución. Los rellenos de acero inoxidable 309 y 312 también se recomiendan para la soldadura TIG debido a sus mejores propiedades de alargamiento.

Aplicar un tratamiento térmico posterior a la soldadura para aliviar las tensiones y aumentar la durabilidad de la soldadura. Siguiendo estos pasos y técnicas, podrá conseguir una soldadura fuerte y duradera entre acero inoxidable y fundición.

La soldadura de acero inoxidable con fundición presenta varios retos debido a las distintas propiedades de estos materiales. En primer lugar, la migración de carbono del hierro fundido al acero inoxidable puede provocar la precipitación de carburos, reduciendo la resistencia a la corrosión y las propiedades mecánicas de la soldadura. El uso de materiales de aportación adecuados y el control del proceso de soldadura pueden ayudar a mitigar este problema.

Las diferencias de dilatación térmica entre los dos metales pueden provocar tensiones térmicas y grietas, especialmente en el hierro fundido. Precalentar el hierro fundido a 500 °F-1200 °F y dejar que se enfríe lentamente después de la soldadura puede reducir los gradientes térmicos y la tensión.

El grafito en la fundición puede provocar porosidad y fragilidad en la zona de soldadura. Un precalentamiento y un enfriamiento post-soldadura adecuados, junto con materiales de aporte apropiados, pueden ayudar a controlar la formación de grafito.

La disparidad en las tasas de contracción del metal de soldadura puede introducir tensiones que provoquen grietas. Técnicas como el peening tras la soldadura pueden aliviar estas tensiones internas.

Seleccionar el proceso de soldadura adecuado, como la soldadura por arco metálico con protección (SMAW) o la soldadura por arco de gas tungsteno (GTAW), es crucial para controlar mejor el aporte de calor y la compatibilidad del material de aportación.

El coste de soldar acero inoxidable a hierro fundido varía en función de varios factores, como la mano de obra, los materiales y el equipo. Los costes de mano de obra de la soldadura TIG, que suele preferirse por su precisión para unir metales distintos, suelen oscilar entre $75 y $125 por hora. Los costes de material de las varillas de soldadura especializadas diseñadas para acero inoxidable y fundición pueden variar entre $11 y $72 por libra. Una soldadora básica para hierro fundido cuesta a partir de $440.

Sí, existen técnicas de soldadura avanzadas adecuadas para soldar acero inoxidable a hierro fundido. Un método eficaz es la soldadura por arco pulsado, que ofrece un control preciso de la entrada de calor, reduciendo el riesgo de agrietamiento y distorsión en el hierro fundido. Esta técnica consiste en utilizar una corriente pulsada para crear un arco estable que garantice una fuerte unión entre los distintos metales. Otro método avanzado es la soldadura por láser, que proporciona gran precisión y mínimas zonas afectadas por el calor, lo que la hace ideal para soldaduras delicadas o intrincadas. Además, la soldadura fuerte es una opción viable para este tipo de soldadura, ya que utiliza un metal de aportación con un punto de fusión inferior al de los metales base, reduciendo así las tensiones térmicas y las posibles grietas. Estas técnicas avanzadas, cuando se aplican correctamente, pueden mejorar significativamente la calidad y durabilidad de las soldaduras entre acero inoxidable y fundición.

Para evitar la distorsión al soldar acero inoxidable a fundición, es esencial gestionar eficazmente el aporte de calor y las tensiones térmicas. Empiece por minimizar el aporte de calor mediante soldaduras más cortas y técnicas de soldadura intermitente, dejando que el material se enfríe entre pasadas. Utilizar diseños de unión simétricos, como uniones en doble V o en U, para equilibrar las tensiones térmicas y aplicar las soldaduras en una secuencia equilibrada para contrarrestar las tensiones de contracción.

Además, el preajuste y la fijación pueden ayudar a prever y compensar las fuerzas de contracción, manteniendo la alineación durante la soldadura. El precalentamiento de la fundición puede reducir el choque térmico, y el tratamiento térmico posterior a la soldadura puede aliviar las tensiones, evitando grietas y distorsiones. La selección de materiales de aportación adecuados que se ajusten a las características de dilatación térmica de ambos metales, como las varillas de aportación 309 ó 312, también contribuye a reducir la distorsión. Aplicando estas estrategias, puede garantizar una soldadura fuerte y duradera entre el acero inoxidable y la fundición.