En el mundo de la metalurgia, pocos debates son tan apasionantes como la comparación entre el acero japonés y el estadounidense. Ambos se han ganado una reputación estelar por su calidad, pero ¿qué los diferencia? ¿Son la meticulosa artesanía y las tradiciones ancestrales del acero japonés o los sólidos avances industriales y las innovadoras técnicas del acero estadounidense? Este artículo profundiza en los intrincados detalles de estos dos titanes de la industria siderúrgica. Exploraremos sus características únicas, procesos de producción, factores de coste y la calidad y durabilidad de sus productos. Al final, conocerá a fondo las diferencias entre el acero japonés y su homólogo estadounidense y los sutiles matices que los distinguen. Entonces, ¿cuál destaca en el ámbito del acero: el venerado legado japonés o la potente producción estadounidense? Averigüémoslo.

Cuando se evalúa el acero para diversas aplicaciones, suelen surgir dos tipos destacados: El acero japonés y el acero americano. Estas categorías tienen características distintas, determinadas por sus contextos históricos y culturales, que influyen en su rendimiento en diferentes situaciones. Comprender estas diferencias es esencial para tomar decisiones con conocimiento de causa, ya sea para aplicaciones industriales, fabricación de cuchillos o fabricación en general.

El acero japonés tiene una larga historia arraigada en la artesanía tradicional. Conocido por sus meticulosos métodos de producción, el acero japonés suele hacer hincapié en un alto contenido de carbono, lo que da como resultado hojas muy duras y afiladas. Esta herencia se refleja en las famosas espadas samurái, cuya fabricación requiere precisión y habilidad. El acero japonés moderno continúa esta tradición, centrándose en lograr una gran dureza y retención del filo. Como resultado, es muy codiciado para herramientas de precisión y cuchillos.

El acero estadounidense se desarrolló en el contexto de la producción en masa y la eficiencia industrial. La industria siderúrgica de Estados Unidos creció rápidamente durante la revolución industrial, centrándose en la producción de grandes cantidades de acero duradero y versátil. En general, el acero estadounidense da prioridad a la dureza y la resistencia al desgaste, por lo que resulta ideal para una amplia gama de aplicaciones pesadas, como la construcción, la fabricación de automóviles y la maquinaria pesada.

El acero japonés se utiliza a menudo en aplicaciones en las que la precisión y el afilado son primordiales. Esto incluye cuchillos de cocina de alta gama, instrumentos quirúrgicos y herramientas de corte fino. El énfasis en el afilado y la retención del filo lo hacen ideal para tareas que requieren una precisión meticulosa.

El acero estadounidense es el preferido en sectores en los que la durabilidad y la resistencia al desgaste son fundamentales. Es el caso de la construcción, la automoción y la maquinaria pesada. El énfasis en la dureza y la flexibilidad lo hace adecuado para herramientas y componentes pesados que deben soportar grandes tensiones e impactos.

El acero japonés es famoso por su alto contenido en carbono, que se traduce en una dureza y un afilado excepcionales. Históricamente, la producción de acero japonés está profundamente arraigada en la artesanía tradicional, lo que da lugar a materiales muy apreciados por su precisión y calidad. El acero japonés suele presentar una estructura de grano fino, lo que permite obtener bordes más afilados y cortes más precisos, especialmente evidentes en cuchillos de cocina y herramientas de corte de gama alta.

El acero japonés se utiliza sobre todo en industrias que requieren precisión y filo. Entre los sectores clave figuran las herramientas culinarias, los instrumentos quirúrgicos y las herramientas de corte fino. El énfasis en conseguir y mantener un borde afilado lo hace adecuado para aplicaciones en las que la precisión meticulosa es primordial.

El acero estadounidense se caracteriza por su énfasis en la dureza y la durabilidad. Desarrollado durante la revolución industrial, la producción de acero americano se ha orientado hacia la producción en masa y la eficiencia industrial. Suele tener una estructura de grano más grueso, lo que aumenta su dureza y resistencia al impacto.

El acero estadounidense se utiliza ampliamente en industrias que requieren durabilidad y resistencia al desgaste. Entre los sectores clave figuran la construcción, la fabricación de automóviles y la maquinaria pesada. El énfasis en la dureza y la flexibilidad lo hace adecuado para herramientas y componentes de gran resistencia que deben soportar grandes tensiones e impactos.

| Propiedad | Acero japonés | Acero americano |

|---|---|---|

| Dureza (HRC) | 58-68 | Normalmente menos de 59 |

| Estructura del grano | Más fino | Más grueso |

| Resistencia a la corrosión | Varía según la aleación (por ejemplo, VG-10) | Moderado (varía) |

| Aplicaciones | Corte de precisión; cuchillos, herramientas culinarias | Versátil; construcción, automoción, maquinaria |

| Mantenimiento | Necesita un afilado cuidadoso, más propenso a astillarse | Más fácil de afilar, menos propenso a astillarse |

Esta tabla destaca las principales diferencias entre los tipos de acero japonés de gama alta y sus homólogos estadounidenses, haciendo hincapié en los puntos fuertes y las aplicaciones de cada uno. El acero japonés destaca en tareas de corte de precisión por su mayor dureza y su estructura de grano fino, mientras que el acero estadounidense se valora por su durabilidad y facilidad de mantenimiento, lo que lo hace adecuado para una gama más amplia de aplicaciones industriales.

Comprender los procesos de producción de acero de Japón y Estados Unidos revela importantes diferencias que contribuyen a las características y calidades únicas de sus productos siderúrgicos. Ambos países utilizan tecnologías avanzadas, pero sus planteamientos y evolución histórica han dado lugar a metodologías y resultados distintos.

La producción siderúrgica japonesa tiene raíces profundas, con métodos tradicionales como el horno de Tatara, que se remonta al siglo VI. El horno Tatara era una bloomería de carbón vegetal que producía hierro de alta calidad. Su uso prolongado en Japón inculcó una cultura de precisión y calidad en la siderurgia. El cuidadoso control del proceso de combustión y la naturaleza lenta y laboriosa del horno de Tatara enseñaron a los siderúrgicos japoneses la importancia de la gestión del calor, la pureza del material y el equilibrio adecuado de los elementos. Estas lecciones se adaptaron e incorporaron gradualmente a las técnicas modernas de fabricación de acero, influyendo en todos los aspectos, desde la selección de las materias primas hasta el control de precisión de los hornos modernos.

Japón emplea tecnologías punteras como el horno básico de oxígeno (BOF) y el horno de arco eléctrico (EAF). Estos métodos permiten una producción de acero eficiente y de alta calidad. El proceso BOF destaca por su capacidad para producir rápidamente grandes cantidades de acero de alta calidad. En este proceso, se insufla oxígeno puro en el hierro fundido. El oxígeno reacciona con el carbono del hierro, formando monóxido de carbono y dióxido de carbono. Estos gases escapan del metal fundido, reduciendo el contenido de carbono y transformando el hierro en acero.

Los siderúrgicos japoneses destacan en la producción de aceros especiales como el Tamahagane, que se utiliza en la fabricación tradicional de espadas, y aceros modernos con alto contenido en carbono como el Aogami Super Blue y el VG10. Estos aceros son conocidos por su pureza, resistencia y excelente retención del filo.

Japón es líder en la producción de acero ecológico. Utiliza procesos de reducción basados en el hidrógeno. En lugar de utilizar combustibles basados en el carbono, como el carbón o el coque, se utiliza hidrógeno para extraer el oxígeno del mineral de hierro. Como el hidrógeno sólo produce agua cuando reacciona, este proceso reduce considerablemente las emisiones de carbono. El objetivo es lograr la neutralidad de carbono para 2050, demostrando así su compromiso con las prácticas sostenibles.

La industria siderúrgica estadounidense creció significativamente durante la Revolución Industrial, centrándose en la producción en masa para satisfacer las demandas de una economía en rápida expansión. Este periodo sentó las bases de la eficiencia y la escalabilidad en la producción de acero.

La producción siderúrgica estadounidense utiliza principalmente altos hornos y hornos eléctricos de arco (EAF). El método de los altos hornos, tradicional, consiste en fundir mineral de hierro con coque y piedra caliza. El coque actúa como combustible y agente reductor, mientras que la piedra caliza ayuda a eliminar las impurezas. Este proceso produce hierro fundido, que se convierte en acero. El método EAF, en cambio, funde la chatarra de acero utilizando energía eléctrica, lo que ofrece flexibilidad y reduce los costes de producción.

Un avance notable en la producción siderúrgica estadounidense es el uso generalizado de la colada continua. Este proceso permite la fundición directa del acero en formas semiacabadas, mejorando significativamente la eficiencia y reduciendo los residuos en comparación con la fundición tradicional de lingotes.

Los fabricantes de acero estadounidenses hacen hincapié en la rentabilidad y la durabilidad. El uso de acero reciclado en los hornos de arco eléctrico no sólo reduce los costes, sino que también apoya los esfuerzos de sostenibilidad. Aunque no se centra tanto en los aceros especiales como Japón, Estados Unidos produce una amplia gama de aceros adecuados para diversas aplicaciones industriales.

Tanto Japón como Estados Unidos aplican estrictas medidas de control de calidad, pero sus áreas de interés difieren. En Japón, el énfasis en la alta precisión y la uniformidad es evidente en la producción de aceros especiales para aplicaciones de gama alta como los componentes aeroespaciales. Por ejemplo, la producción de álabes de turbina requiere unas dimensiones extremadamente precisas y una microestructura uniforme para garantizar un rendimiento óptimo. Por otro lado, el control de calidad estadounidense da prioridad a la durabilidad y la rentabilidad. En la industria del automóvil, los componentes de acero fabricados en Estados Unidos se diseñan para soportar los rigores del uso diario, manteniendo bajos los costes de producción.

La inversión de Japón en tecnologías avanzadas y su interés por reducir las emisiones de carbono ponen de relieve su compromiso con la innovación y la sostenibilidad medioambiental. Estados Unidos, aunque también incorpora tecnologías modernas, se centra más en la escalabilidad y la producción rentable.

El enfoque proactivo de Japón hacia la descarbonización mediante procesos basados en el hidrógeno lo distingue en términos de iniciativas medioambientales. Estados Unidos también está avanzando en la reducción del impacto ambiental de la producción de acero, aunque no tan agresivamente como Japón.

El coste de las materias primas desempeña un papel crucial en la determinación del precio del acero. Mientras que Japón depende de una gestión eficaz de la cadena de suministro y de contratos a largo plazo para estabilizar los costes, Estados Unidos se beneficia de abundantes reservas nacionales de mineral de hierro y carbón en regiones como los Grandes Lagos y los Apalaches. Esta disponibilidad nacional puede reducir potencialmente los costes de las materias primas, pero también influyen factores como la normativa minera y los gastos de extracción.

Japón se ha apresurado a adoptar nuevas tecnologías como el horno básico de oxígeno, que reduce los costes de producción y aumenta la eficacia. Esta tecnología permite una producción a gran escala con resultados de alta calidad en un plazo relativamente corto. Por el contrario, Estados Unidos se ha centrado en los hornos de arco eléctrico, que, aunque son más limpios y eficientes, conllevan unos costes operativos más elevados. El uso de acero reciclado en los hornos de arco eléctrico puede reducir los costes de las materias primas, pero el consumo de energía y el mantenimiento de estos hornos se suman a los gastos generales.

Para Japón, el acero es uno de los principales productos de exportación. Las estrategias de precios estratégicos del país y sus menores costes de producción le permiten ofrecer precios competitivos en los mercados internacionales. En Estados Unidos, los aranceles sobre el acero importado pueden aumentar el coste del acero extranjero, haciendo que el acero nacional sea más competitivo. Sin embargo, estos aranceles también pueden dar lugar a medidas de represalia por parte de otros países, afectando a la dinámica del comercio mundial y aumentando potencialmente el coste del acero a largo plazo.

El acero japonés suele ser entre 20 y 40% más barato que el estadounidense en mercados como la Costa Oeste y la Costa del Golfo de Estados Unidos. Esta competitividad de precios se debe a una combinación de costes de producción más bajos, procesos de fabricación eficientes y precios estratégicos. Los siderúrgicos japoneses pueden ofrecer productos de alta calidad a precios relativamente bajos, lo que los hace atractivos para los clientes que valoran la rentabilidad sin sacrificar demasiado la calidad.

El acero estadounidense suele tener un precio más elevado. Los costes laborales más elevados, las normativas medioambientales y laborales más estrictas y los costes operativos relativamente más altos de las tecnologías de producción contribuyen a elevar el precio. Las políticas gubernamentales estadounidenses, como la Buy American Act, pueden aumentar la demanda de acero nacional, ayudando a los productores a mantener sus precios.

La durabilidad del acero depende en gran medida de cómo se fabrica. La producción japonesa de acero es famosa por su precisión y atención al detalle. Combinando técnicas tradicionales con tecnología moderna, los fabricantes japoneses producen un acero puro y consistente. Este cuidadoso enfoque da como resultado una estructura de grano fino, que contribuye a la resistencia y nitidez del acero.

Por otra parte, la producción siderúrgica estadounidense hace hincapié en la eficiencia y la producción a gran escala. El uso generalizado de hornos de arco eléctrico (EAF) permite reciclar la chatarra de acero, lo que hace que el proceso sea más sostenible y rentable. Sin embargo, este énfasis en la producción en masa puede llevar a veces a una estructura de grano más grueso, lo que afecta a la retención del filo y la agudeza del acero, pero mejora su tenacidad y resistencia al desgaste.

El acero japonés, especialmente el de alto contenido en carbono, es famoso por su excepcional dureza y afilado. Por ejemplo, un cuchillo de cocina japonés de gama alta puede mantener un filo de navaja durante mucho tiempo gracias a su estructura de grano fino y su alto contenido en carbono. Sin embargo, esta misma propiedad puede hacer que el acero sea más quebradizo y propenso a astillarse si no se maneja adecuadamente.

En cambio, el acero americano tiende a ser más flexible y menos quebradizo. Piense en una herramienta de construcción que deba soportar un uso intensivo sin romperse. El acero americano, con su menor dureza, ofrece mayor tenacidad y resistencia al impacto. Esto lo hace ideal para aplicaciones en las que la durabilidad y la flexibilidad son cruciales.

El acero japonés brilla en tareas que requieren precisión y filo. Por ejemplo, un cuchillo japonés de chef puede cortar alimentos delicados con facilidad, gracias a su fino filo y gran dureza. En instrumentos quirúrgicos, el afilado y la precisión del acero japonés garantizan cortes limpios y precisos, vitales en procedimientos médicos.

El acero americano, sin embargo, destaca en aplicaciones pesadas donde la durabilidad es clave. Piense en herramientas de construcción que deben soportar impactos importantes sin romperse. El acero americano es perfecto para estos entornos gracias a su dureza. En el sector de la automoción, la robustez de los componentes de acero americano garantiza un rendimiento fiable en condiciones extremas.

La longevidad de los productos de acero está estrechamente ligada a su mantenimiento. El acero japonés, aunque ofrece un afilado y una retención del filo superiores, requiere un manejo cuidadoso y un mantenimiento regular para evitar la oxidación y el desconchado. Su alto contenido en carbono lo hace más susceptible a la corrosión si no se cuida adecuadamente, por lo que requiere afilados frecuentes y medidas de protección.

El acero americano, al ser más flexible y menos propenso a astillarse, suele ser más fácil de mantener. Su menor dureza lo hace menos propenso a agrietarse, y su mayor contenido de cromo en las variantes de acero inoxidable proporciona una mayor resistencia a la corrosión. Esto hace que el acero americano sea más indulgente en entornos en los que el mantenimiento puede no ser tan riguroso, alargando la vida útil de los productos.

La producción siderúrgica japonesa ha reducido considerablemente su huella de carbono gracias a los avances tecnológicos y las medidas reguladoras. Empresas líderes como Nippon Steel aspiran a la neutralidad de carbono para 2050, pero sus esfuerzos actuales han sido criticados por no ser lo suficientemente agresivos, ya que las proyecciones muestran una alineación con más de 3,2 °C de calentamiento global. A pesar de ello, Japón sigue siendo líder en tecnologías medioambientales dentro de la industria siderúrgica, habiendo adoptado procesos de fabricación avanzados que contribuyen a reducir las emisiones.

Japón ha invertido mucho en procesos de reducción basados en el hidrógeno como medio para descarbonizar la producción de acero. Este nuevo método utiliza hidrógeno en lugar de carbón para procesar el mineral de hierro, lo que reduce enormemente las emisiones de CO2. Además, los siderúrgicos japoneses están estudiando el uso de tecnologías de captura y almacenamiento de carbono (CAC) para mitigar aún más su impacto ambiental.

La industria siderúrgica estadounidense se ha centrado en métodos de producción más limpios, en particular el uso de hornos de arco eléctrico (EAF). Estos hornos, que representaron el 70,6% de la producción de acero estadounidense en 2020, son más respetuosos con el medio ambiente que los altos hornos tradicionales. Los hornos de arco eléctrico utilizan principalmente acero reciclado, lo que no sólo reduce la necesidad de materias primas, sino también el consumo de energía y las emisiones de gases de efecto invernadero. Al basarse en chatarra, los hornos de arco eléctrico minimizan el impacto ambiental asociado a la extracción y procesamiento del mineral de hierro.

Estados Unidos es líder mundial en reciclaje de acero, y todo el acero que se produce contiene material reciclado. Esta práctica contribuye a reducir las emisiones en comparación con la producción de acero primario. Sin embargo, la transición a tecnologías más ecológicas, como el hierro de reducción directa (DRI) con hidrógeno verde, aún está en fase de planificación y carece de plazos concretos.

Tanto Japón como EE.UU. aspiran a la neutralidad de carbono para 2050, pero sus estrategias y progresos son muy diferentes. La dependencia de Japón de los métodos de producción basados en el carbón ha sido un punto de crítica, mientras que EE.UU. se enfrenta a retos en la transición de sus actuales instalaciones basadas en el carbón a tecnologías más limpias.

Japón lidera la adopción de tecnologías medioambientales avanzadas y ha explorado activamente la producción de acero a base de hidrógeno. En cambio, Estados Unidos ha avanzado mucho en la utilización de hornos de arco eléctrico y en dar prioridad al reciclaje, lo que contribuye a reducir las emisiones, pero aún tiene obstáculos para adoptar tecnologías más ecológicas como el DRI con hidrógeno verde.

La producción siderúrgica japonesa sigue dependiendo en gran medida del carbón, lo que dificulta sus esfuerzos de descarbonización. Por el contrario, el elevado uso de hornos de arco eléctrico en EE.UU. da lugar a métodos de producción más limpios, aunque la industria tiene dificultades para abandonar los altos hornos de carbón.

Ambas industrias se enfrentan a importantes presiones de los organismos reguladores y las comunidades locales. En Japón, Nippon Steel ha sido criticada por su responsabilidad medioambiental y sus lentos avances en la reducción de emisiones. En Estados Unidos, empresas como U.S. Steel se enfrentan al escrutinio por la contaminación derivada de la producción de carbón y a la exigencia de tecnologías más limpias.

Las industrias siderúrgicas japonesa y estadounidense han puesto en marcha varias iniciativas para reducir su impacto ambiental. La apuesta de Japón por los procesos de reducción basados en el hidrógeno y las tecnologías de captura de carbono pone de manifiesto su compromiso con la innovación y la sostenibilidad. Estados Unidos hace hincapié en el uso de acero reciclado y métodos de producción más limpios a través de EAF, mostrando sus esfuerzos por reducir las emisiones y mejorar la eficiencia.

Ambos países están trabajando para alcanzar sus objetivos de descarbonización, pero el camino para conseguirlos implica superar importantes retos tecnológicos y normativos. Los esfuerzos en curso en ambas naciones reflejan una creciente concienciación sobre la necesidad de prácticas sostenibles en la industria siderúrgica.

En Japón, la industria siderúrgica es una parte fundamental de su economía basada en la fabricación. Suministra materiales críticos a sectores como la automoción, la electrónica y la maquinaria, que son los principales contribuyentes a los ingresos por exportación de Japón. Por ejemplo, el acero japonés de alta calidad es esencial para producir coches japoneses de renombre mundial que se exportan a todo el mundo.

En Estados Unidos, la industria siderúrgica es igualmente vital, pero su impacto en la economía es diferente. Desempeña un papel importante en industrias pesadas como la construcción y la defensa. Los proyectos de infraestructuras a gran escala en Estados Unidos dependen en gran medida del acero estadounidense, y el sector de defensa necesita acero para los equipos militares. Además, la industria siderúrgica es una importante fuente de empleo, especialmente en regiones con una larga tradición siderúrgica.

Japón es exportador de acero desde hace mucho tiempo y ha desarrollado políticas comerciales estratégicas para acceder a los mercados internacionales. Estas políticas se centran en la calidad y la rentabilidad. Sin embargo, Japón se enfrenta a problemas derivados de las normativas antidumping de algunos países, que pueden limitar su acceso al mercado.

Estados Unidos ha aplicado diversas políticas comerciales para proteger su industria siderúrgica nacional. Una de las principales ha sido la imposición de aranceles al acero importado, que encarecen el acero extranjero y hacen más competitivo el nacional. Sin embargo, estos aranceles pueden dar lugar a medidas de represalia por parte de otros países, lo que altera la cadena de suministro mundial y aumenta los costes para las industrias transformadoras estadounidenses.

En noviembre de 2023, Nippon Steel propuso la adquisición de U.S. Steel por $14.900 millones. Este acuerdo, si se aprueba, podría reforzar los lazos económicos entre Estados Unidos y Japón. Para Nippon Steel, mejoraría su presencia en el mercado occidental. Para la industria siderúrgica estadounidense, podría aportar importantes inversiones, fomentar la innovación y ayudarla a competir con los competidores chinos.

Sin embargo, hay motivos de preocupación. A los críticos les preocupa que la propiedad extranjera pueda llevar a que la producción se concentre en Japón, perjudicando potencialmente la fabricación estadounidense y los intereses de seguridad nacional. Los partidarios, por su parte, destacan posibles beneficios como la mejora de la capacidad de recuperación de la cadena de suministro y la colaboración tecnológica.

La inversión japonesa en U.S. Steel forma parte de una tendencia más amplia de empresas extranjeras que invierten en Estados Unidos para compensar el declive de los mercados nacionales. Los responsables políticos estadounidenses fomentan las inversiones de aliados de confianza como Japón para asegurar las cadenas de suministro y competir con China. Estas inversiones pueden crear puestos de trabajo y oportunidades para las empresas locales, especialmente en los sectores manufactureros, en línea con la estrategia estadounidense de "friendshoring".

Las industrias siderúrgicas japonesa y estadounidense, aunque importantes ambas, se enfrentan a panoramas económicos diferentes, configurados por sus estructuras económicas nacionales, sus políticas comerciales y la reciente evolución del mercado.

A continuación encontrará respuestas a algunas preguntas frecuentes:

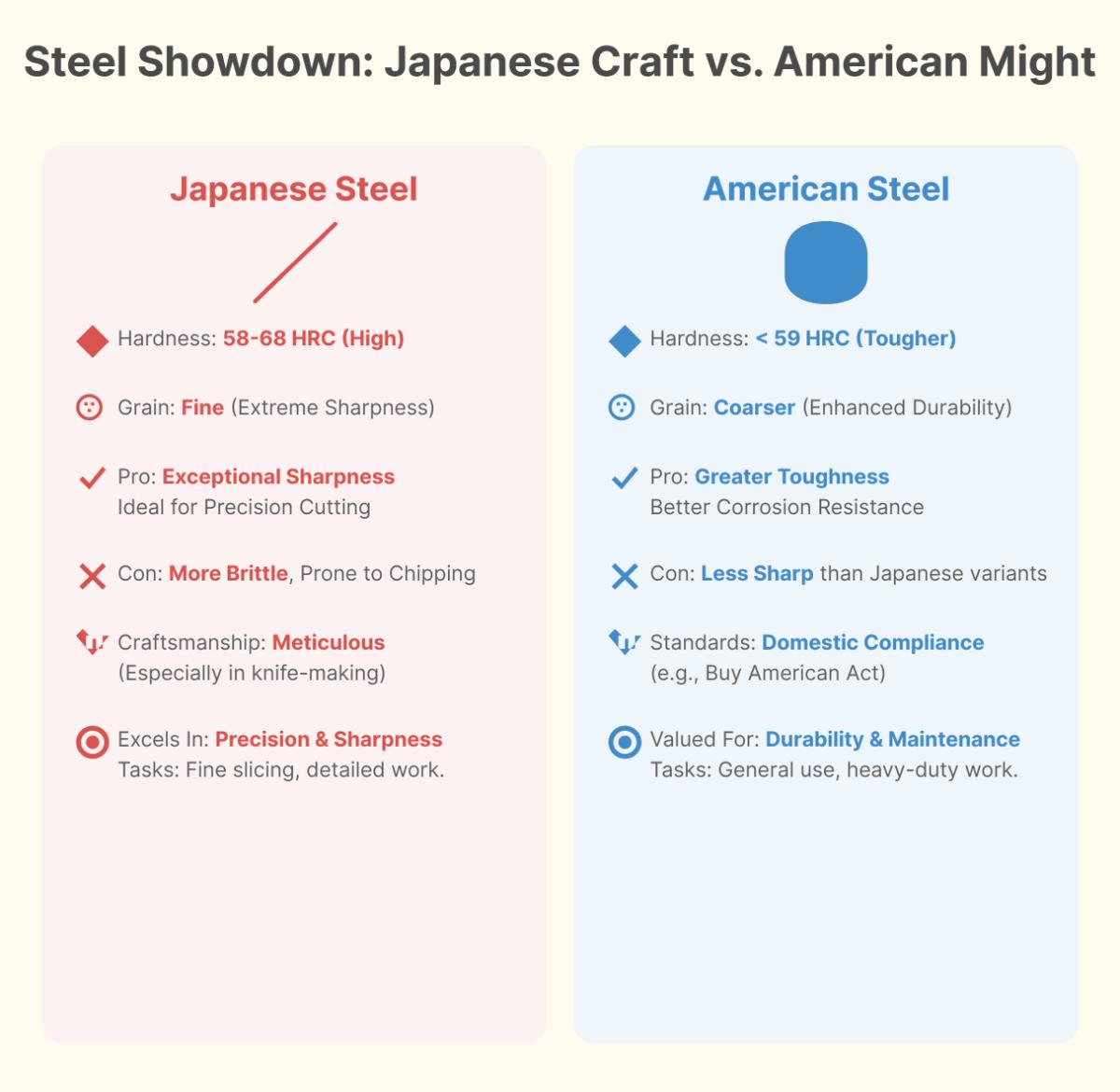

Los aceros japonés y americano difieren significativamente en cuanto a dureza, estructura del grano, resistencia a la corrosión y aplicaciones. El acero japonés es famoso por su gran dureza (58-68 HRC), su estructura de grano fino y su excepcional afilado, que lo hacen ideal para tareas de corte de precisión. Sin embargo, su alto contenido en carbono puede hacerlo más quebradizo y propenso a astillarse. Por el contrario, el acero americano, generalmente más blando con una dureza inferior a 59 HRC, presume de una mayor tenacidad y durabilidad, lo que lo hace menos propenso a astillarse y más adecuado para uso general.

Los aceros americanos suelen tener una estructura de grano más grueso, lo que aumenta su tenacidad, pero puede que no alcancen el mismo filo que los japoneses. Además, los aceros inoxidables estadounidenses suelen contener más cromo, lo que mejora su resistencia a la corrosión y facilita su mantenimiento en diversos entornos.

En términos de producción, el acero japonés es muy apreciado por su meticulosa artesanía, especialmente en la fabricación de cuchillos, mientras que el acero estadounidense destaca por su cumplimiento de las normas de fabricación nacionales, como la Buy American Act. Cada tipo de acero responde a necesidades diferentes: El acero japonés destaca por su precisión y afilado, mientras que el americano se valora por su durabilidad y facilidad de mantenimiento.

Por lo general, el acero japonés supera al americano en dureza (HRC 58-68 frente a 52-59) y afilado, ya que presenta estructuras de grano más fino que permiten filos de navaja ideales para cortes de precisión, mientras que el acero americano ofrece mayor durabilidad y resistencia a las virutas gracias a su estructura de grano más grueso. Los métodos de producción también difieren significativamente: La siderurgia japonesa suele incorporar técnicas tradicionales, como el sistema tatara, junto con innovaciones modernas, haciendo hincapié en la artesanía meticulosa y la calidad, mientras que la producción estadounidense prioriza la eficiencia, la escala y la sostenibilidad medioambiental, siendo EE.UU. reconocido como el productor de acero más eficiente energéticamente a nivel mundial. Estas diferencias hacen que el acero japonés sea el preferido para aplicaciones que requieren un afilado y una retención del filo excepcionales, como la cuchillería de gama alta, mientras que el acero estadounidense destaca en aplicaciones que exigen dureza y durabilidad. Ambos países siguen innovando: Japón desarrolla la tecnología de reducción de hidrógeno para la producción de "acero verde" y Estados Unidos se centra en reducir las emisiones manteniendo la escala industrial.

Aunque no existen equivalentes americanos directos a los aceros japoneses de gama alta como el Aogami Super Blue, algunos aceros americanos se utilizan a menudo como sustitutos en el mercado. Aogami Super Blue, conocido por su excepcional dureza (HRC 61-65), retención del filo y resistencia al desgaste, contiene una combinación única de carbono, cromo, tungsteno, molibdeno y vanadio. Esta composición da como resultado un rendimiento superior, por lo que es muy solicitada para los cuchillos de chef profesionales.

Por el contrario, los aceros americanos como el 52100 y el 1095 son alternativas populares. Ambos son aceros de alto contenido en carbono con buena dureza y retención del filo, pero carecen de los elementos de aleación específicos del Aogami Super Blue. Otra opción, el acero W2, es conocido por su alto contenido en carbono y su estructura de grano fino, aunque no alcanza la complejidad de la composición del Aogami Super Blue.

La producción siderúrgica japonesa y estadounidense difieren notablemente en sus planteamientos de sostenibilidad. Japón está a la vanguardia de las iniciativas siderúrgicas ecológicas, persiguiendo agresivamente tecnologías como la reducción basada en el hidrógeno para alcanzar su objetivo de neutralidad de carbono en 2050. Esto incluye maximizar el uso de chatarra de acero en hornos eléctricos y desarrollar métodos de hierro reducido directamente con hidrógeno (H2-DRI). Proyectos clave como COURSE50 ejemplifican el compromiso de Japón con la reducción de las emisiones de carbono de los altos hornos tradicionales.

En cambio, la producción siderúrgica estadounidense sigue siendo más tradicional, con una importante dependencia de los altos hornos y los hornos de arco eléctrico. Aunque se ha avanzado en eficiencia energética y mayor uso de chatarra, Estados Unidos ha tardado más en adoptar tecnologías siderúrgicas ecológicas. La transición a métodos sostenibles se ve dificultada por los elevados costes energéticos y los requisitos de infraestructura.

Los factores económicos afectan significativamente a las industrias siderúrgicas japonesa y estadounidense. La demanda del mercado varía: La demanda interna de Japón ha caído 40% desde la década de 1990, lo que ha impulsado la expansión en el extranjero, mientras que el mercado estadounidense sigue siendo atractivo. Ambos se enfrentan a la competencia mundial, especialmente del acero chino. Desde el punto de vista tecnológico, los siderúrgicos japoneses están a la cabeza en productividad laboral, pero EE.UU. ha avanzado con la tecnología EAF. Las políticas comerciales y los aranceles plantean retos para ambos; EE.UU. utiliza los aranceles para protegerse, y Japón busca la cooperación internacional. Las adquisiciones extranjeras, como la oferta de Nippon Steel por US Steel, plantean problemas de seguridad nacional. Las inversiones, como la de Japón en Estados Unidos, refuerzan los lazos económicos y la resistencia de la cadena de suministro. El crecimiento futuro depende de la adaptación a los cambios del mercado y los avances tecnológicos.

En el mercado mundial, tanto el acero japonés como el estadounidense son productos de alta calidad, pero sus costes se ven afectados por factores diferentes. El acero japonés suele tener costes más elevados debido al encarecimiento de las materias primas, los elevados gastos energéticos y los avanzados procesos de fabricación. Por otro lado, el acero estadounidense se enfrenta a retos derivados de los elevados costes laborales y las políticas comerciales. Aunque Estados Unidos se beneficia de unos costes energéticos relativamente más bajos, los aranceles y las políticas nacionales como la Buy American Act pueden afectar a su coste y demanda. La elección entre uno y otro depende de las necesidades de la aplicación y de la dinámica del mercado.