Imagine un mundo en el que la fabricación de componentes metálicos complejos es tan precisa como hornear un pastel. Bienvenido al mundo de la fundición a baja presión, un proceso fascinante que combina arte y ciencia para producir piezas metálicas de alta calidad con una eficacia extraordinaria. Tanto si es nuevo en el concepto como si simplemente siente curiosidad por saber cómo funciona, esta sencilla guía le guiará a través de los pasos fundamentales de la fundición a baja presión, desde la preparación del molde hasta la expulsión final del producto acabado. Por el camino, descubrirá por qué este método es el preferido para crear desde ruedas de automóviles hasta componentes aeroespaciales, y cómo se diferencia de otras técnicas de fundición. ¿Listo para sumergirse en los detalles y descubrir los secretos de este innovador proceso? Empecemos.

La fundición a baja presión (LPDC) es un popular proceso de fundición de metales que utiliza baja presión para llenar un molde con metal fundido. Esta técnica es ideal para crear piezas complejas de alta calidad con dimensiones precisas y excelentes propiedades mecánicas, como llantas de aluminio y componentes de motor.

El LPDC funciona aplicando una baja presión para introducir el metal fundido en un molde. A diferencia de la fundición a alta presión, que utiliza presiones mucho más altas, el LPDC emplea una presión que suele oscilar entre 0,1 y 1 MPa. Este proceso controlado minimiza las turbulencias y el atrapamiento de gases, lo que da lugar a piezas fundidas más lisas y densas.

El LPDC es esencial en la fabricación por su capacidad para producir piezas complejas de alta calidad con menos defectos. El proceso garantiza mejores propiedades mecánicas y precisión dimensional, por lo que es adecuado para aplicaciones críticas en los sectores de la automoción, aeroespacial y maquinaria industrial.

El primer paso del LPDC consiste en preparar el molde precalentándolo a una temperatura ligeramente inferior al punto de fusión del metal. Este precalentamiento mejora la fluidez del metal y reduce el choque térmico. Simultáneamente, el metal, normalmente aleaciones de aluminio o magnesio, se funde en un horno de mantenimiento situado debajo del molde, manteniendo una temperatura de fusión estable para obtener resultados de fundición uniformes.

Se aplica una presión baja, normalmente entre 0,1 y 1 MPa, desde debajo del horno de retención. Esta presión obliga suavemente al metal fundido a subir a través de un tubo ascendente hasta la cavidad del molde, garantizando un flujo suave y constante.

El metal fundido llena la cavidad del molde desde abajo hacia arriba, lo que reduce las turbulencias y el atrapamiento de gases. Este proceso de llenado controlado da lugar a piezas fundidas densas y lisas con menos defectos.

A medida que el metal se enfría y solidifica dentro del molde, la presión continua compensa la contracción, mejorando la integridad estructural.

Tras la solidificación, se libera la presión, se abre el molde y se expulsa la pieza fundida. A continuación, la pieza moldeada se somete a procesos de acabado, como el recorte o el mecanizado, para conseguir las dimensiones finales y la calidad superficial deseadas.

La fundición a baja presión (LPDC) se utiliza ampliamente en diversas industrias por su capacidad para producir componentes complejos y duraderos.

Las ventajas de la fundición a baja presión la convierten en una opción favorable para los fabricantes que buscan un equilibrio entre calidad y rentabilidad.

Estas ventajas subrayan que la fundición a baja presión es el método preferido para producir piezas metálicas de alta calidad en diversos sectores, lo que respalda su aplicación generalizada y la innovación continua en la fabricación.

La fundición a baja presión requiere herramientas especializadas, cada una de ellas esencial para dar forma al metal fundido en el componente deseado.

La matriz, o molde, es una herramienta de precisión fabricada con materiales que soportan altas temperaturas. Sus superficies interiores están recubiertas de materiales refractarios para evitar que el metal se pegue y para protegerlo de daños térmicos. El precalentamiento de la matriz garantiza un flujo uniforme del metal y evita la solidificación prematura.

El horno de mantenimiento, también conocido como crisol, mantiene el metal fundido a una temperatura constante por encima de su punto de fusión. El horno se sitúa debajo de la matriz y se conecta a través de un tubo ascendente. Está presurizado para empujar el metal fundido hacia la matriz de forma lenta y uniforme, ayudando también a eliminar las impurezas para obtener una fundición más limpia.

El tubo ascendente es un conducto central que conecta el horno de retención con la cavidad del molde. Garantiza que el metal fundido fluya suavemente a baja presión hacia la matriz, minimizando las turbulencias y los posibles defectos. El tubo ascendente está dimensionado con precisión para garantizar un flujo eficaz del metal y una alta calidad de la colada.

Un sofisticado sistema de control de la presión regula la baja presión aplicada al horno de mantenimiento. Este sistema garantiza un flujo constante del metal, lo que es fundamental para minimizar los defectos y lograr una calidad uniforme en todas las piezas fundidas.

Los revestimientos refractarios se aplican a las superficies de las matrices para protegerlas del calor y de la adherencia del metal. Estos revestimientos protegen la matriz y garantizan un fácil desprendimiento de la pieza fundida tras la solidificación.

El equipo de precalentamiento lleva la matriz a la temperatura óptima antes de que comience la fundición. Este paso es crucial para mejorar el flujo del metal y evitar defectos como el cierre en frío, que se produce cuando el metal se solidifica antes de llenar completamente el molde.

Elegir los materiales adecuados es crucial para conseguir las propiedades deseadas del producto. Los materiales se seleccionan en función de su fluidez, resistencia mecánica y resistencia a la corrosión.

Las aleaciones de aluminio son populares por su ligereza, excelente resistencia a la corrosión y superior relación resistencia-peso. Las aleaciones más comunes son:

Las aleaciones de magnesio son favoritas por sus propiedades ligeras y su excelente relación resistencia-peso, y se utilizan habitualmente en las industrias automovilística y aeroespacial. Algunos ejemplos son:

Las aleaciones de zinc se utilizan principalmente para piezas pequeñas y complejas que requieren una excelente fluidez y estabilidad dimensional. Zamak 5 y Zamak 7 son aleaciones de zinc típicas, conocidas por su buena resistencia al impacto y sus bajos puntos de fusión.

La fundición a baja presión (LPDC) utiliza un rango de presión específico para lograr resultados óptimos. Normalmente, la presión aplicada durante este proceso oscila entre 0,1 y 1 MPa (aproximadamente entre 14,5 y 145 psi). Este entorno de baja presión es crucial para reducir las turbulencias a medida que el metal fundido llena el molde, minimizar defectos como la porosidad del gas y garantizar un flujo suave y controlado. La presión debe controlarse y ajustarse cuidadosamente para satisfacer los requisitos específicos de la colada, garantizando resultados de alta calidad.

El horno de mantenimiento mantiene el metal fundido a la temperatura adecuada durante la colada. Su capacidad y eficiencia energética son especificaciones clave a tener en cuenta. Estos hornos están diseñados para mantener una temperatura estable, evitando fluctuaciones que podrían afectar a la calidad de la colada final. Los diseños eficientes desde el punto de vista energético ayudan a reducir los costes operativos y el impacto medioambiental, mientras que una capacidad adecuada garantiza la disponibilidad de metal suficiente para ciclos de producción continuos.

El tubo ascendente forma parte integral del proceso LPDC, ya que ayuda a que el metal fundido fluya sin problemas desde el horno hasta el molde. Sus dimensiones y material deben elegirse cuidadosamente para permitir un flujo eficaz del metal y soportar las altas temperaturas. Normalmente, los tubos ascendentes se fabrican con materiales resistentes al calor para evitar deformaciones y mantener la integridad estructural. El tamaño del tubo influye en la velocidad de flujo del metal, lo que repercute en la velocidad de llenado y la calidad de la colada.

El LPDC es famoso por su capacidad de producir piezas con gran precisión dimensional, lo que resulta crucial para sectores como el de la automoción y el aeroespacial. La presión controlada y el meticuloso diseño del molde permiten obtener precisión en geometrías complejas, lo que hace que el LPDC sea adecuado para componentes que requieren tolerancias estrechas y detalles intrincados. Esta precisión reduce al mínimo la necesidad de trabajos de mecanizado adicionales tras la fundición, lo que ahorra tiempo y costes.

El acabado superficial conseguido con el LPDC suele ser de buena calidad, aunque puede ser necesario un mecanizado secundario para las superficies críticas. El LPDC admite secciones de pared más gruesas que la fundición a alta presión, lo que permite un diseño y un uso flexibles. Esta característica lo hace ideal para producir piezas robustas con espesores de pared variables, atendiendo a diversos requisitos estructurales.

La fundición a baja presión (LPDC) consiste en forzar el metal fundido en un molde a baja presión, normalmente entre 0,1 y 1 MPa. Este método es ideal para crear piezas grandes y complejas con gran precisión y menos defectos. El proceso se caracteriza por el flujo controlado del metal, que reduce las turbulencias y el atrapamiento de gases, lo que da como resultado piezas con una gran integridad estructural y superficies lisas.

La fundición a alta presión (HPDC) difiere significativamente de la LPDC en cuanto a presión y aplicación. La HPDC utiliza presiones mucho más altas, de entre 10 y 150 MPa, lo que permite un llenado rápido del molde. Es perfecto para la producción en serie de artículos pequeños, como componentes electrónicos y piezas de fundición de paredes finas, gracias a su rapidez y excelente acabado superficial. Sin embargo, la alta presión puede introducir más defectos, como porosidad, y suele requerir utillajes más complejos y costosos.

La fundición por gravedad se basa en la gravedad para llenar el molde, sin aplicar presión externa. Este método es adecuado para piezas más sencillas y grandes, como bloques de motor y colectores, en las que la precisión es menos crítica. Aunque es más rentable y requiere un equipo más sencillo que el LPDC, la ausencia de presión suele dar lugar a más defectos y a una menor precisión dimensional.

La fundición en arena es un método versátil que utiliza un molde de arena para formar piezas. Funciona a presión atmosférica y es el más adecuado para formas grandes y sencillas. Su flexibilidad y bajo coste de utillaje hacen que la fundición en arena sea ideal para prototipos y pequeñas series de producción. Aunque es uno de los métodos de fundición más rentables, el acabado superficial y las tolerancias dimensionales suelen ser inferiores a los conseguidos con LPDC.

El LPDC ofrece varias ventajas sobre otros métodos de fundición:

Aunque el LPDC es ventajoso en muchos escenarios, tiene algunas limitaciones:

Para garantizar una producción de alta calidad es esencial conocer y tratar los defectos más comunes en la fundición a baja presión. A pesar de la eficacia de este proceso, pueden producirse problemas como la porosidad, el atrapamiento de gas y el llenado incompleto. La identificación y resolución tempranas de estos defectos son cruciales.

El atrapamiento de gas se produce cuando el aire o los gases quedan atrapados dentro del metal fundido durante el llenado del molde. Este defecto debilita la pieza fundida y puede provocar fallos en el producto. Para minimizar el atrapamiento de gas, controle la presión y asegúrese de que el metal fluye de forma suave y uniforme hacia el molde.

Las turbulencias en el flujo de metal pueden provocar defectos superficiales y debilidades internas. Por ejemplo, las turbulencias pueden provocar superficies rugosas o huecos internos. Este problema suele deberse a la velocidad y la presión de inyección del metal. Si se optimizan los ajustes de presión y se diseñan moldes para un llenado gradual, pueden reducirse las turbulencias.

El llenado incompleto da lugar a piezas que no están completamente formadas, a menudo porque no hay suficiente metal fundido disponible para llenar el molde por completo. Un ajuste correcto de la presión y el mantenimiento de un suministro constante de metal fundido pueden ayudar a evitar este defecto.

Unas medidas eficaces de control de calidad son vitales para aumentar la fiabilidad de la fundición a baja presión.

Optimizar el proceso de fundición implica ajustar con precisión diversos parámetros:

Revisar y ajustar periódicamente estos factores en función de los requisitos específicos de la fundición puede mejorar los resultados.

La adhesión a normas industriales como ISO 9001 y ASTM garantiza que el proceso de fundición cumple los parámetros de calidad establecidos. Las auditorías e inspecciones periódicas ayudan a mantener el cumplimiento y a identificar áreas de mejora.

La realización de inspecciones periódicas de equipos y piezas fundidas permite la detección precoz de defectos. Este enfoque proactivo facilita las intervenciones oportunas, reduciendo la probabilidad de que los productos defectuosos lleguen a los clientes.

Abordar los problemas a medida que surgen es crucial para mantener altos niveles de calidad en la fundición a baja presión.

La porosidad, a menudo causada por gases atrapados, puede mitigarse desgasificando a fondo el metal antes de la colada. La aplicación de técnicas de fundición asistida por vacío ayuda a minimizar la porosidad.

El control adecuado de la temperatura durante todo el proceso es esencial. El mantenimiento constante de una temperatura óptima en el horno de mantenimiento y durante la inyección de metal evita defectos relacionados con la solidificación y el flujo.

Asegurarse de que el molde está en excelentes condiciones es crucial para el control de calidad. La limpieza y el recubrimiento periódicos del molde evitan que el metal se pegue y facilitan la extracción de la pieza fundida. Mantener el molde precalentado ayuda a que el metal fluya más suavemente y reduce el riesgo de defectos.

Al centrarse en estos aspectos, los fabricantes pueden gestionar eficazmente el control de calidad y abordar los retos habituales en la fundición a baja presión, lo que conduce a la producción de componentes metálicos de calidad superior.

A continuación encontrará respuestas a algunas preguntas frecuentes:

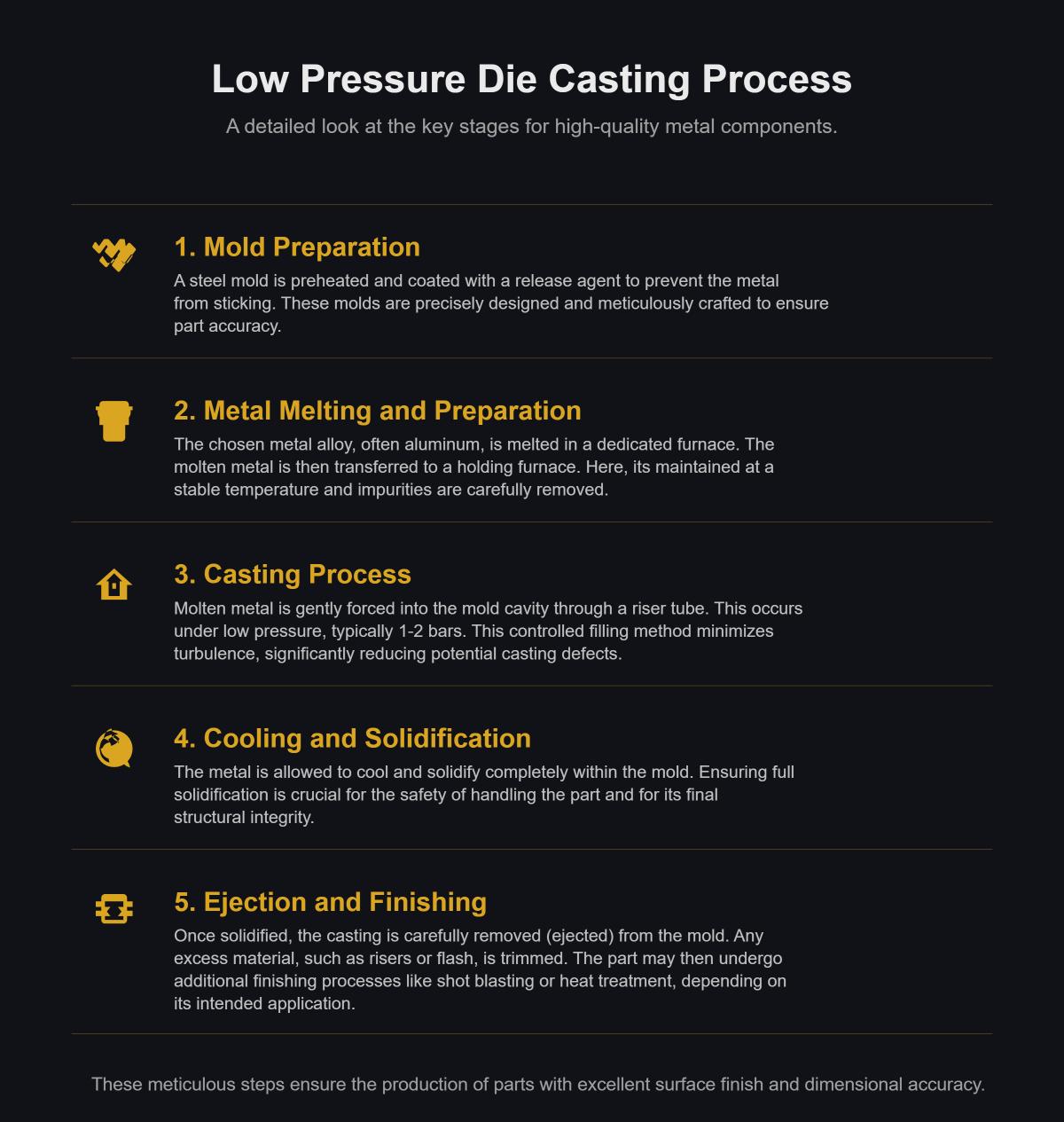

La fundición a baja presión es un método utilizado para crear piezas metálicas de alta calidad, especialmente componentes de gran tamaño como llantas de aluminio y piezas de motor. El proceso implica varios pasos clave:

Estos pasos ayudan a garantizar la producción de piezas con un excelente acabado superficial y precisión dimensional.

La fundición a baja presión (LPDC) se diferencia de otros métodos de fundición en varios aspectos fundamentales. El LPDC utiliza bajas presiones, normalmente entre 0,1 y 1 MPa, para llenar el molde con metal fundido lentamente, reduciendo las turbulencias y el atrapamiento de gases. Esto da lugar a piezas de mayor calidad con menos defectos en comparación con métodos como la fundición a alta presión (HPDC), que utiliza presiones superiores a 100 MPa. La HPDC es adecuada para la producción de grandes volúmenes de piezas pequeñas y complejas, pero puede introducir más defectos si no se controla con cuidado. La fundición por gravedad, por su parte, se basa únicamente en la gravedad para llenar el molde, por lo que ofrece menos precisión que la HPDC. La fundición en arena utiliza moldes de arena y es la mejor para piezas grandes y sencillas, aunque carece de la precisión y el acabado superficial del LPDC. En general, el LPDC es ideal para producir componentes grandes que requieren una gran precisión dimensional e integridad estructural, lo que lo convierte en la opción preferida en aplicaciones aeroespaciales y de automoción.

En la fundición a baja presión, los principales materiales utilizados son metales que se benefician de la capacidad del proceso para producir componentes de alta calidad y precisión con defectos mínimos. Las aleaciones de aluminio, como A380, A383 y ADC12, son los materiales más utilizados por su ligereza, alta resistencia a la tracción y a la corrosión. Estas propiedades hacen que el aluminio sea ideal para fabricar piezas de automoción y aeroespaciales, donde es crucial reducir el peso y mantener la integridad estructural.

Las aleaciones de magnesio, como AZ91D, AM60B y AS41B, también se utilizan por sus características ultraligeras y su excelente relación resistencia-peso. Estos materiales suelen elegirse para componentes ligeros de automoción y aplicaciones aeroespaciales.

Aunque menos comunes, otros metales como el zinc pueden utilizarse en la fundición a baja presión; sin embargo, suelen asociarse a la fundición a alta presión, sobre todo para piezas de precisión más pequeñas. En general, los materiales seleccionados para la fundición a baja presión se eligen en función de su capacidad para satisfacer requisitos específicos de la aplicación, como la durabilidad y la precisión dimensional.

Entre los defectos más comunes en la fundición a baja presión se encuentran la porosidad gaseosa, los defectos de contracción, los defectos de cierre en frío, los desgarros en caliente, los errores de colada (o tiros cortos) y las marcas de flujo. La porosidad gaseosa se produce cuando los gases atrapados crean huecos en el metal durante la solidificación, lo que puede mitigarse mejorando los procesos de ventilación y desgasificación. Los defectos de contracción se producen por una alimentación insuficiente de metal fundido, que puede solucionarse mejorando el sistema de alimentación y el control térmico. Los defectos de cierre en frío se producen por una fusión incompleta de los frentes de metal, lo que requiere ajustes en el flujo de metal. Las roturas en caliente son grietas debidas al enfriamiento diferencial, que pueden evitarse optimizando el enfriamiento de la matriz. Los desajustes se deben a un llenado inadecuado del molde y pueden solucionarse aumentando la presión y garantizando temperaturas adecuadas. Por último, las marcas de flujo son el resultado de un flujo desigual del metal, que puede corregirse ajustando la temperatura de la matriz y la velocidad de inyección. Comprender estos defectos ayuda a mejorar la calidad y la consistencia de la fundición.

La fundición a baja presión (LPDC) implica varias especificaciones técnicas clave que son cruciales para producir piezas metálicas de alta calidad. La presión aplicada durante la LPDC suele oscilar entre 0,1 MPa (14,5 psi) y 1 MPa, con algunas aplicaciones que alcanzan hasta 1,5 bares (21,8 psi). Esta baja presión es suficiente para forzar el metal fundido en el molde al tiempo que se minimizan las turbulencias y se reduce la porosidad del gas.

El proceso comienza con la preparación del molde, que se precalienta a una temperatura ligeramente inferior al punto de fusión del metal para garantizar un llenado uniforme y reducir la tensión térmica. El metal fundido se inyecta desde un horno de retención situado debajo del molde. Este proceso de llenado controlado y continuo ayuda a conseguir una gran precisión dimensional y un buen acabado superficial.

Entre los materiales utilizados habitualmente en el LPDC se encuentran aleaciones de aluminio, magnesio y cobre, elegidas por su compatibilidad con el proceso y las características deseadas del producto. El LPDC suele dar lugar a secciones de pared más gruesas que la fundición a alta presión, lo que lo hace adecuado para geometrías intrincadas y piezas complejas. En general, el LPDC es preferido por su capacidad de producir piezas con defectos mínimos y alta precisión.

Optimizar el proceso de fundición a baja presión para lograr una mejor calidad implica varias estrategias clave. En primer lugar, es esencial un control preciso de los parámetros del proceso. Esto incluye mantener la temperatura de la matriz dentro de un rango óptimo, normalmente entre 330-350°C, para garantizar una solidificación uniforme y reducir los defectos. Las simulaciones numéricas pueden utilizarse para analizar y optimizar la dinámica de llenado, los procesos de solidificación y la gestión térmica, ayudando a predecir y mitigar posibles problemas como las porosidades por contracción.

En segundo lugar, el diseño avanzado de los moldes y la eficacia de los sistemas de refrigeración desempeñan un papel crucial. Los canales de refrigeración optimizados y los sistemas de refrigeración integrados en los moldes pueden mejorar la regulación térmica, reducir los tiempos de ciclo y minimizar los defectos de fundición.

En tercer lugar, la selección de materiales de alta calidad, como aleaciones de aluminio específicas como AlSi7Mg0,3 o A356, garantiza la producción de piezas de fundición duraderas y fiables. Además, la aplicación de revestimientos adecuados en las matrices puede evitar la adherencia y garantizar una expulsión suave de las piezas.