Imagínese construir una imponente estructura de acero, soldando meticulosamente cada unión, sólo para descubrir tensiones ocultas y debilidades potenciales que acechan bajo la superficie. Aquí es donde entra en juego el tratamiento térmico posterior a la soldadura (PWHT). Para garantizar la integridad y longevidad de las estructuras soldadas, es fundamental conocer los complejos requisitos del tratamiento térmico posterior a la soldadura, tal y como se define en las normas ASME e ISO. ¿Por qué es indispensable este proceso para determinados materiales y espesores? ¿Cuáles son los pasos precisos que hay que seguir para lograr resultados óptimos? Esta completa guía desentraña las complejidades de la PWHT, proporcionándole una hoja de ruta detallada para navegar por los requisitos normativos, los matices de los procedimientos y las mejores prácticas. ¿Está preparado para adentrarse en el mundo de la PWHT y fortalecer sus proyectos de soldadura? Empecemos.

El tratamiento térmico posterior a la soldadura (PWHT) es un proceso que se aplica a los componentes soldados para mejorar sus propiedades y garantizar su solidez estructural. Este proceso térmico consiste en recalentar el material a una temperatura específica, mantener esa temperatura durante un periodo definido y, a continuación, enfriarlo de forma controlada. Los objetivos principales de la PWHT son reducir las tensiones residuales, mejorar las propiedades mecánicas y evitar problemas relacionados con la soldadura, como el agrietamiento y la fragilidad.

En la soldadura, los gradientes térmicos significativos entre el metal de soldadura y el material base crean tensiones residuales. Estas tensiones pueden provocar distorsiones, grietas y fallos prematuros si no se controlan adecuadamente. La PWHT desempeña un papel crucial en el alivio de estas tensiones, mejorando la durabilidad y el rendimiento de las estructuras soldadas. Esto es especialmente importante en industrias en las que la seguridad y la fiabilidad son primordiales, como los sectores del petróleo y el gas, petroquímico y nuclear.

Las tensiones residuales son fuerzas internas que permanecen en un material después de la soldadura. Estas tensiones surgen debido al calentamiento y enfriamiento no uniformes durante el proceso de soldadura. Si no se controlan, las tensiones residuales pueden superar el límite elástico del material, provocando distorsiones, grietas y, en última instancia, fallos estructurales. Al aplicar PWHT, se permite que el metal se expanda y se relaje, redistribuyendo estas tensiones a niveles más seguros.

La soldadura altera la microestructura de la zona afectada por el calor (ZAT), aumentando a menudo la dureza y reduciendo al mismo tiempo la tenacidad y la ductilidad. Esto hace que la soldadura sea susceptible a la fractura frágil y a la iniciación de grietas bajo cargas de servicio. La PWHT ayuda a templar estos cambios microestructurales, reduciendo la dureza y restaurando la tenacidad y la ductilidad. El proceso controlado de calentamiento y enfriamiento refina la estructura del grano, mejorando las propiedades mecánicas generales de la unión soldada.

Los requisitos del tratamiento térmico posterior a la soldadura (PWHT) varían significativamente en función del tipo de material utilizado en los componentes soldados. Comprender estos requisitos específicos del material es crucial para garantizar el cumplimiento de las normas del sector y lograr las propiedades mecánicas deseadas.

El PWHT suele ser obligatorio para los componentes de acero al carbono cuando su grosor supera 1 pulgada. Según la Sección VIII de ASME, el PWHT es obligatorio para componentes de acero al carbono de más de 1 1/4 pulgadas de espesor. Este tratamiento ayuda a reducir las tensiones residuales y mejora la ductilidad y tenacidad del material, que son fundamentales para mantener la integridad estructural de las uniones soldadas.

Los aceros de baja aleación, que contienen elementos como cromo, molibdeno y níquel, necesitan PWHT para templar las regiones microestructurales duras formadas durante la soldadura, reduciendo las tensiones residuales y mejorando la tenacidad para aplicaciones como recipientes a presión y sistemas de tuberías.

Los aceros que contienen cromo, especialmente los utilizados en aplicaciones nucleares, requieren PWHT para reducir las tensiones residuales y evitar fracturas frágiles, mejorando la tenacidad del material.

Diversos códigos industriales especifican cuándo es necesaria la PWHT para garantizar la seguridad y fiabilidad de las estructuras soldadas.

La Sección VIII División 1 de ASME se centra principalmente en la construcción de recipientes a presión. Este código exige PWHT para determinados materiales y espesores con el fin de garantizar que los componentes soldados puedan soportar presiones y temperaturas operativas sin comprometer su integridad estructural.

BS 2633 es una norma británica que proporciona directrices para el tratamiento térmico de soldaduras en estructuras de acero. Esta norma esboza los requisitos específicos para el PWHT en función del tipo y el grosor del material, garantizando que las uniones soldadas cumplan las propiedades mecánicas necesarias para un funcionamiento seguro.

PD 5500 se refiere al diseño y la construcción de recipientes a presión no sometidos a combustión. Esta norma aborda los requisitos de PWHT para garantizar que los recipientes a presión puedan funcionar de forma segura en diversas condiciones. El cumplimiento de la norma PD 5500 es crucial para los fabricantes e ingenieros que trabajan con recipientes a presión no sometidos a combustión.

ASME B31.3 es una norma que regula la fabricación e instalación de sistemas de tuberías. Este código especifica los requisitos de PWHT en función del grosor del material, garantizando que los sistemas de tuberías puedan soportar las tensiones y deformaciones que se producen durante el funcionamiento. El cumplimiento de ASME B31.3 es esencial para mantener la seguridad y el rendimiento de los sistemas de tuberías industriales.

Varios factores determinan la necesidad de PWHT, incluyendo el espesor del material, el tipo y la aplicación.

La PWHT suele ser necesaria en función del espesor de los componentes soldados. Diferentes códigos establecen umbrales de espesor específicos que requieren PWHT para aliviar las tensiones residuales y mejorar las propiedades mecánicas del material.

El tipo de material utilizado en los componentes soldados influye significativamente en los requisitos de PWHT. Por ejemplo, los aceros al carbono, los aceros de baja aleación y los aceros que contienen cromo tienen especificaciones de PWHT únicas para garantizar que sus propiedades se optimizan para la aplicación prevista.

La aplicación de los componentes soldados, como en recipientes a presión o tanques de almacenamiento de productos químicos, puede hacer necesaria la PWHT para garantizar la seguridad y el rendimiento. Comprender las condiciones operativas y los factores de tensión implicados en la aplicación es crucial para determinar los procedimientos de PWHT adecuados.

La documentación de los procedimientos PWHT en documentos de calidad es esencial para el cumplimiento y la obtención de resultados coherentes y trazables en todo el proceso de tratamiento térmico.

Recurrir a los servicios de asesoramiento de expertos en tratamiento térmico industrial puede mejorar significativamente la planificación y ejecución de los procedimientos de PWHT. Empresas como Smit Industrial Heat Treatment ofrecen valiosos conocimientos y recomendaciones para optimizar el proceso de PWHT.

Comprender y cumplir los diversos códigos del sector es crucial para garantizar que la PWHT cumple las normas reglamentarias. Las actualizaciones periódicas y la formación sobre los últimos códigos y normas pueden ayudar a mantener el cumplimiento y mejorar la seguridad y el rendimiento de las estructuras soldadas.

La soldadura calienta rápidamente zonas concretas y luego las enfría rápidamente, lo que provoca grandes diferencias de temperatura entre la soldadura y el metal base. Estos gradientes térmicos inducen tensiones residuales que pueden socavar la integridad estructural del componente soldado. El tratamiento térmico posterior a la soldadura (PWHT) es esencial para reducir estas tensiones residuales a niveles aceptables, evitando así la distorsión, el agrietamiento y el fallo prematuro durante el servicio.

El proceso de soldadura también altera la microestructura de los metales en la zona afectada por el calor (HAZ), a menudo aumentando la dureza y reduciendo la tenacidad y la ductilidad. La PWHT ayuda a mejorar la microestructura, reducir la dureza y devolver al material unas propiedades mecánicas seguras. Esto garantiza que la unión soldada tenga la tenacidad y ductilidad necesarias para un rendimiento fiable bajo cargas operativas.

Algunos materiales, como los aceros al carbono y los aceros de baja aleación, requieren PWHT para templar la martensita o disolver las fases frágiles formadas durante la soldadura. Los aceros inoxidables austeníticos no suelen requerir PWHT a menos que sea necesario para mejorar la resistencia a la corrosión o aliviar tensiones.

Los códigos industriales, como ASME Sección VIII y ASME B31.3, a menudo exigen PWHT en función del tipo de material, su espesor y las condiciones a las que se enfrentará en servicio. Por ejemplo, generalmente se requiere PWHT si el espesor de la soldadura supera un determinado umbral (por ejemplo, por encima de 12,7 mm o 0,5 pulgadas) o si están presentes composiciones de aleación específicas.

Los componentes sometidos a grandes esfuerzos, cargas repetidas o entornos corrosivos necesitan PWHT para mejorar su durabilidad y seguridad, independientemente de su espesor. El PWHT mitiga los riesgos asociados al agrietamiento por corrosión bajo tensión y otros fallos relacionados con el servicio.

Los aceros al carbono y los aceros de baja aleación suelen requerir PWHT para aliviar las tensiones residuales y mejorar la tenacidad. Los aceros inoxidables austeníticos pueden requerir PWHT para la resistencia a la corrosión o el alivio de tensiones, dependiendo de las condiciones de servicio específicas.

La PWHT suele ser obligatoria cuando el espesor de la soldadura supera un determinado límite (por ejemplo, 12,7 mm o más). Los materiales más gruesos tienden a retener mayores tensiones residuales, por lo que la PWHT es necesaria para garantizar la integridad mecánica del componente soldado.

La Especificación del Procedimiento de Soldadura (WPS) puede dictar la necesidad de PWHT en función del aporte de calor, el diseño de la unión soldada y las propiedades del material base. El cumplimiento de la WPS garantiza que la unión soldada cumpla las propiedades mecánicas y metalúrgicas requeridas.

Los componentes sometidos a servicio a altas temperaturas, cargas cíclicas o entornos corrosivos aumentan la necesidad de PWHT. Estas condiciones pueden provocar grietas y fallos si no se gestionan adecuadamente las tensiones residuales.

El cumplimiento de los códigos y normas pertinentes, como ASME y API, es obligatorio. Estos códigos suelen especificar los requisitos de PWHT en función del tipo de material, el grosor y las condiciones de servicio, garantizando que los componentes soldados cumplan los criterios de seguridad y rendimiento.

El postcalentamiento a temperaturas controladas puede utilizarse como una forma de PWHT para reducir el contenido de hidrógeno y evitar el agrietamiento inducido por hidrógeno en aceros sensibles. Este proceso es fundamental para evitar la fragilización y garantizar la longevidad del componente soldado.

| Criterio | ¿Requiere PWHT? | Comentarios |

|---|---|---|

| Acero al carbono, grosor > 12,7 mm | Sí | Para aliviar las tensiones residuales y templar la microestructura |

| Acero de baja aleación, soldaduras gruesas | Sí | Para aliviar el estrés y mejorar la resistencia |

| Acero inoxidable austenítico | Generalmente No, a menos que se necesite un alivio de la corrosión/estrés. | A veces se hace para aumentar la resistencia a la corrosión |

| Servicio de alta tensión o corrosivo | Sí | Obligatorio para prevenir las fisuras por corrosión bajo tensión |

| Conformidad con ASME B31.3/B31.1 | Sí, si se cumplen los criterios de grosor/material | Requisitos basados en el código |

| Riesgo de fragilización por hidrógeno | Sí, poscalentamiento para reducir el H | Para evitar el agrietamiento inducido por hidrógeno |

Un procedimiento de tratamiento térmico posterior a la soldadura (PWHT) bien definido es esencial para garantizar las propiedades mecánicas deseadas y el cumplimiento de las normas del sector. He aquí una guía típica paso a paso:

El proceso PWHT comienza con una especificación detallada del procedimiento de soldadura (WPS). Este documento describe los parámetros de soldadura, los materiales y los requisitos específicos del tratamiento térmico. Sirve de modelo para garantizar la coherencia y el cumplimiento de códigos como ASME e ISO.

Las tensiones residuales pueden comprometer la integridad estructural de los componentes soldados. Para hacer frente a esto, es crucial:

El cumplimiento de normas industriales como ASME Sección VIII y B31.3 es obligatorio. Para garantizar su cumplimiento:

Una documentación precisa y exhaustiva es vital para garantizar la calidad y el cumplimiento del proceso de PWHT. Las prácticas clave incluyen:

Garantizar el cumplimiento de las normas reglamentarias:

El control preciso de la temperatura es fundamental para el éxito del proceso PWHT. Las mejores prácticas incluyen:

El postcalentamiento calienta la soldadura inmediatamente después de soldarla a 250-300°C. Este método sirve principalmente para reducir los riesgos de agrietamiento inducido por hidrógeno. La duración del postcalentamiento varía en función del material, el tamaño de la soldadura y el proceso, pero suele ser inferior a la PWHT completa. No se considera un PWHT completo, sino que sirve como medida preventiva que a menudo se especifica por separado en las especificaciones del procedimiento de soldadura (WPS).

El alivio de tensiones es más intensivo y prolongado que el postcalentamiento, ya que mantiene una temperatura específica para reducir las tensiones residuales y mejorar propiedades como la tenacidad, la ductilidad y la resistencia; los parámetros exactos dependen del material, el grosor y los requisitos del código. Este método calienta el material soldado a una temperatura inferior a su temperatura de transformación, normalmente entre 550 y 740 °C dependiendo de la aleación. Esta temperatura se mantiene durante un periodo definido para reducir las tensiones residuales de la soldadura.

La PWHT local se dirige únicamente a la zona de soldadura o a la zona afectada por el calor (HAZ), no a todo el componente. Este método requiere un control cuidadoso de la temperatura para garantizar un alivio adecuado de la tensión sin afectar negativamente al material base. Las normas nacionales pueden variar en cuanto a los gradientes y controles de temperatura permitidos para la PWHT local.

Existen varias normas que regulan la PWHT y sus requisitos pueden variar en función de la aplicación y el material:

| Norma/Código | Requisitos destacados de PWHT | Ámbito/Industria |

|---|---|---|

| Código ASME de calderas y recipientes a presión (B&PV), secciones I, III, VIII | PWHT obligatorio para determinados materiales y espesores; existen exenciones para diámetros pequeños o bajo contenido de carbono. | Recipientes a presión, tuberías en las industrias de generación de energía y petroquímica |

| AWS D1.1 (Código de soldadura estructural - Acero) | La PWHT se requiere con menos frecuencia; se centra más en el postcalentamiento para el horneado del hidrógeno. PWHT de alivio de tensiones sobre todo para la contención de la presión. | Fabricación de estructuras de acero, incluidos puentes y edificios |

| Normas nacionales (por ejemplo, normas chinas, europeas o japonesas) | Existen diferencias en los gradientes de temperatura PWHT locales y en los criterios de aceptación. Algunos permiten gradientes axiales mayores pero controles más estrictos a través del espesor. | Varía según el país; importante para los proyectos locales y el cumplimiento de la normativa. |

Otros factores considerados por las normas son los cálculos de carbono equivalente, los límites de espesor y el grado de restricción para decidir la necesidad de PWHT.

| Aspecto | Post Calefacción | PWHT completo (alivio de tensiones) |

|---|---|---|

| Temperatura | ~250-300°C | 550-740°C (varía según la aleación) |

| Propósito | Horneado con hidrógeno; evita el agrietamiento durante el enfriamiento | Reducir las tensiones residuales; mejorar las propiedades mecánicas |

| Duración | Más corto (por ejemplo, 1-3 horas dependiendo del grosor) | Tiempos de remojo más largos en función del grosor/material |

| Requisitos del Código | A menudo se especifica por separado, cualificación menos rigurosa | Estrictamente controlado, a menudo obligatorio por código |

| Aplicación | Aceros estructurales, perfiles finos | Recipientes a presión, perfiles gruesos, aceros de alta aleación |

A continuación encontrará respuestas a algunas preguntas frecuentes:

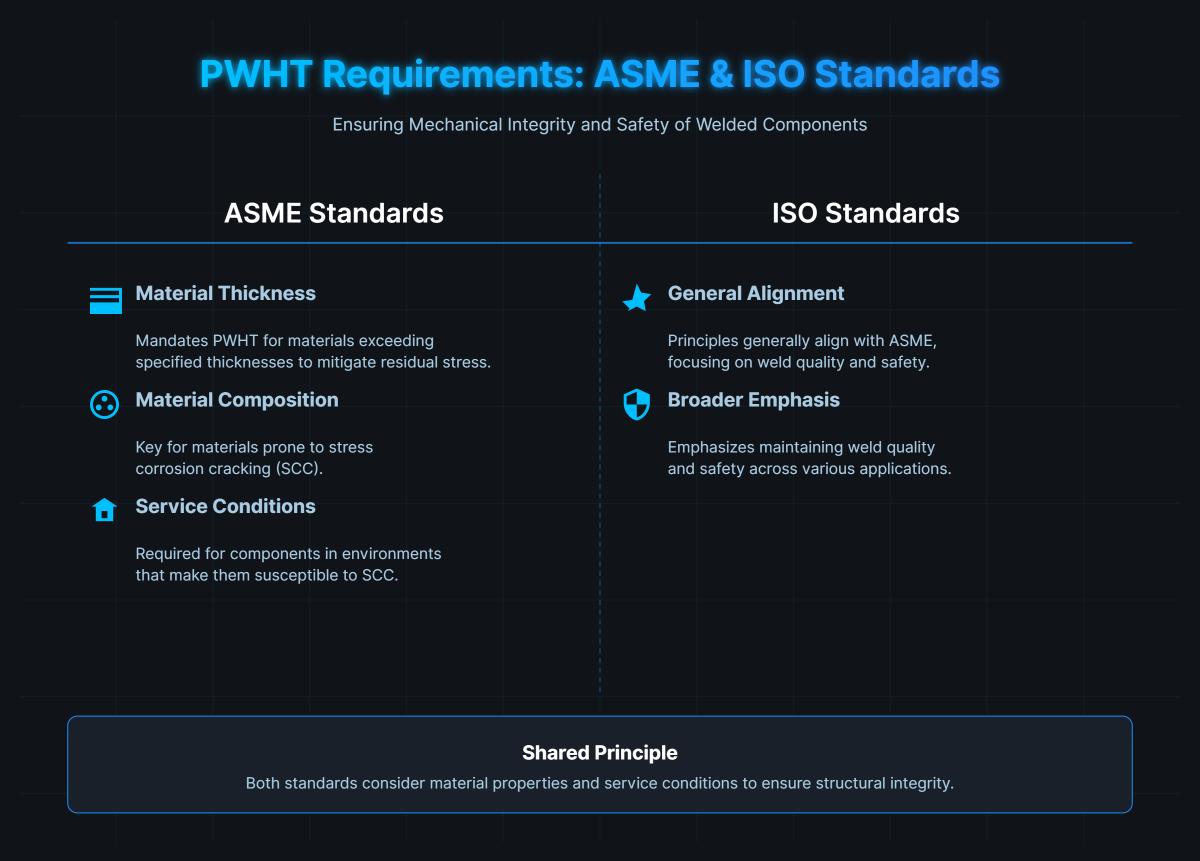

Los requisitos para el tratamiento térmico posterior a la soldadura (PWHT) según las normas ASME e ISO están diseñados para garantizar la integridad mecánica y la seguridad de los componentes soldados.

Las normas ASME, en particular la Sección VIII y la Sección I, establecen requisitos específicos de PWHT en función de factores como el espesor del material, la composición y las condiciones de servicio. Por ejemplo, la Sección VIII de ASME exige PWHT para determinados materiales que superen los espesores especificados con el fin de mitigar las tensiones residuales y mejorar la tenacidad. Además, la composición química de los materiales influye en sus requisitos de PWHT, especialmente para aquellos propensos al agrietamiento por corrosión bajo tensión. ASME también especifica la PWHT para los componentes que funcionan en condiciones que los hacen susceptibles a este tipo de agrietamiento, independientemente del grosor.

Las normas ISO, aunque se citan con menos frecuencia que ASME en lo que respecta a los detalles de la PWHT, en general se ajustan a los mismos principios. ISO hace hincapié en la importancia de la PWHT para mantener la calidad y la seguridad de las soldaduras en diversas aplicaciones. Los requisitos detallados de las normas ISO suelen estar alineados o referenciados por normas nacionales o regionales, que pueden especificar prácticas PWHT concretas.

Tanto ASME como ISO tienen en cuenta las propiedades de los materiales y las condiciones de servicio previstas a la hora de determinar la necesidad de PWHT, garantizando que el proceso se aplique adecuadamente para conseguir las propiedades mecánicas y la integridad estructural deseadas.

La PWHT es necesaria para determinados materiales y espesores por varias razones fundamentales. En primer lugar, la soldadura induce tensiones residuales en el material debido al rápido calentamiento y enfriamiento, que pueden provocar distorsiones o fallos, especialmente en las secciones más gruesas. La PWHT ayuda a aliviar estas tensiones permitiendo que el metal se relaje y las redistribuya de forma más uniforme, mejorando la integridad estructural y la seguridad del conjunto soldado.

En segundo lugar, el proceso de soldadura provoca cambios microestructurales, especialmente en los aceros al carbono y de baja aleación, que pueden aumentar la dureza y la fragilidad y reducir la tenacidad y la ductilidad. La PWHT templa estas microestructuras endurecidas, restaurando la ductilidad y la tenacidad a niveles aceptables, evitando así el agrietamiento y la fractura frágil durante el funcionamiento.

En tercer lugar, el cumplimiento de los códigos y normas industriales, como ASME Sección VIII y ASME B31.3, a menudo exige la PWHT para materiales y espesores específicos con el fin de garantizar un diseño seguro y un rendimiento fiable. Estos códigos especifican umbrales mínimos de espesor por encima de los cuales se requiere PWHT debido a gradientes térmicos más severos y tensiones resultantes.

Un proceso típico de tratamiento térmico posterior a la soldadura (PWHT) implica varios pasos críticos para garantizar la integridad estructural y las propiedades mecánicas de los componentes soldados. En primer lugar, la fase de preparación incluye una inspección minuciosa del componente soldado para detectar defectos superficiales y limpieza, junto con una fijación adecuada para evitar distorsiones durante el calentamiento y el enfriamiento. A continuación, la fase de calentamiento consiste en aumentar gradualmente la temperatura del componente a un ritmo controlado para evitar el choque térmico y garantizar una distribución uniforme de la temperatura. La temperatura se controla mediante termopares u otros sensores.

Durante la fase de mantenimiento (o remojo), el componente se mantiene a una temperatura objetivo específica durante un tiempo predeterminado en función del tipo de material, el espesor y los requisitos del código aplicable. Esta fase facilita el alivio de tensiones, la difusión de hidrógeno para evitar el agrietamiento inducido por hidrógeno y la estabilización microestructural. La uniformidad de la temperatura es crucial para garantizar que todas las secciones del componente reciban el mismo tratamiento.

Deben tenerse en cuenta los parámetros específicos del material, y el cumplimiento de los requisitos del código, la supervisión rigurosa y la documentación detallada de todos los parámetros del proceso son esenciales para el control de calidad y la trazabilidad. Este enfoque estructurado garantiza que los componentes soldados cumplan las normas de seguridad y rendimiento, mejorando su resistencia a la fractura frágil y prolongando su vida útil.

El tratamiento térmico posterior a la soldadura (PWHT) mejora las propiedades de las soldaduras abordando varios factores clave que afectan a la integridad y el rendimiento de las uniones soldadas. En primer lugar, reduce las tensiones residuales que se desarrollan durante el proceso de soldadura debido a los elevados gradientes térmicos. Al calentar la soldadura a una temperatura específica y enfriarla a continuación, el PWHT permite que el material se relaje y se expanda, aliviando así estas tensiones, lo que ayuda a prevenir la distorsión y el agrietamiento.

Además, la PWHT mejora las propiedades mecánicas de la unión soldada. Aumenta la tenacidad y la ductilidad, haciendo que la soldadura sea más resistente al agrietamiento y al fallo bajo cargas dinámicas. Este proceso también reduce la dureza de la zona soldada, facilitando las operaciones posteriores de mecanizado o conformado.

Las modificaciones microestructurales son otra ventaja de la PWHT. El tratamiento térmico homogeneiza la estructura del grano en la zona afectada por el calor, lo que mejora la tenacidad y la resistencia a los fallos relacionados con la tensión. Además, el PWHT ayuda a eliminar el hidrógeno de la soldadura, lo que es crucial para evitar el agrietamiento inducido por el hidrógeno, especialmente en entornos con altos niveles de humedad.

El tratamiento térmico posterior a la soldadura (PWHT) presenta varios retos que pueden afectar a su eficacia y eficiencia. Un problema común es distorsión y deformación de los componentes soldados, que se produce debido a las altas temperaturas que intervienen en el proceso. Esto puede comprometer la precisión dimensional y la integridad estructural del equipo. Fisuración retardada es otro reto, ya que la aparición de grietas se pospone, lo que dificulta su detección durante las inspecciones y aumenta el riesgo de fallos. Además, reblandecimiento excesivo del material especialmente en los aceros de baja aleación y alta resistencia, lo que reduce su resistencia. Migración de carbono durante la PWHT también puede provocar el fallo prematuro de la zona de fusión de la soldadura.

Para hacer frente a estos retos, es crucial optimizar los ciclos de PWHT con un control preciso de las velocidades de calentamiento y enfriamiento para evitar fases no deseadas o tensiones residuales. Cuidado selección y diseño de materiales puede mitigar problemas como el reblandecimiento excesivo y la migración de carbono. Aplicación de procesos energéticamente eficientes y el mantenimiento y las inspecciones periódicas son vitales para detectar precozmente el agrietamiento retardado. Garantizar personal cualificado intervienen en el proceso de PWHT pueden minimizar aún más los riesgos. Si se abordan estos retos mediante una planificación y ejecución cuidadosas, la eficacia de la PWHT puede aumentar considerablemente.

Los distintos métodos de tratamiento térmico posterior a la soldadura (PWHT) tienen cada uno su propia eficacia basada en los requisitos específicos de la soldadura. El calentamiento en horno es muy eficaz para componentes grandes o piezas múltiples, ya que proporciona un calentamiento uniforme y un enfriamiento controlado, garantizando resultados uniformes en toda la zona de soldadura. El calentamiento localizado, mediante almohadillas térmicas, sopletes o resistencia eléctrica, es eficaz para componentes más pequeños o zonas de soldadura específicas, pero puede no alcanzar el mismo nivel de uniformidad que el calentamiento en horno. El calentamiento por inducción ofrece precisión y rapidez de calentamiento y enfriamiento, por lo que es ideal para componentes con geometrías complejas que requieren un control preciso de la temperatura.

Comparativamente, la PWHT es más eficaz para reducir las tensiones residuales y mejorar las propiedades del material que otros tratamientos térmicos como el precalentamiento, la normalización y el alivio de tensiones. El precalentamiento evita el agrietamiento durante la soldadura al reducir las tensiones térmicas, mientras que la normalización y el alivio de tensiones, aunque beneficiosos, pueden no ser tan eficaces para tratar las tensiones residuales específicamente en las zonas soldadas. La eficacia de la PWHT depende de factores como la temperatura, el tiempo, el medio de enfriamiento y el tipo de material, que deben controlarse cuidadosamente para optimizar los resultados.