Imagínese descubrir sus preciadas herramientas metálicas o sus bienes más preciados cubiertos por una antiestética capa de óxido. Es un problema común, pero la buena noticia es que el óxido puede prevenirse eficazmente con los conocimientos y técnicas adecuados. Si es usted un aficionado, un entusiasta del bricolaje o simplemente alguien que quiere proteger sus objetos metálicos, esta guía está diseñada para usted. En este viaje paso a paso, conocerá los seis métodos más eficaces para prevenir el óxido en los metales, incluyendo cómo funciona el galvanizado para proteger las superficies metálicas, y el papel de los recubrimientos de aceite y pintura para mantener el óxido a raya. ¿Listo para sumergirte y proteger tus metales de la corrosión? Pongámonos manos a la obra.

El óxido es un tipo de corrosión que afecta principalmente al hierro y sus aleaciones, como el acero. Químicamente, el óxido es óxido de hierro (Fe₂O₃), que se forma cuando el hierro reacciona con el oxígeno en presencia de agua o humedad, dando lugar a la sustancia escamosa de color marrón rojizo que suele verse en las superficies metálicas oxidadas.

El óxido se forma mediante un proceso químico llamado oxidación, que se produce cuando hay hierro, oxígeno y agua o humedad. Estos elementos interactúan en una serie de reacciones electroquímicas en las que los átomos de hierro pierden electrones en favor de los átomos de oxígeno, formando óxido de hierro. El agua actúa como electrolito, facilitando el movimiento de electrones del hierro al oxígeno, lo que acelera el proceso de oxidación.

La reacción química simplificada para la formación de óxido es: Hierro+Oxígeno+Agua→Óxido de Hierro (Óxido).

El óxido es poroso y escamoso, lo que significa que no protege el metal que hay debajo. Por el contrario, sigue exponiendo más metal a la corrosión, lo que provoca un mayor deterioro. A diferencia de otros óxidos metálicos que forman una capa protectora estable (por ejemplo, el óxido de aluminio sobre el aluminio), la formación de óxido continúa a lo largo del tiempo mientras el hierro, el oxígeno y el agua estén presentes. Esto puede debilitar considerablemente la integridad estructural del metal.

El óxido debilita la integridad estructural de los objetos metálicos al corroer el material, causando daños importantes y haciendo que las piezas metálicas sean frágiles y más propensas a romperse. En aplicaciones industriales, el óxido puede provocar fallos en los equipos, riesgos para la seguridad y un aumento de los costes de mantenimiento. Comprender la química básica y las condiciones que causan el óxido es esencial para desarrollar estrategias de prevención eficaces. Controlando la exposición de los metales a la humedad y el oxígeno, es posible reducir significativamente la aparición de óxido y prolongar la vida útil de los productos metálicos.

Una de las formas más eficaces de prevenir el óxido es controlar el entorno en el que se almacenan los artículos metálicos. La humedad es un factor crítico en la formación de óxido, por lo que mantener los metales en espacios secos y bien ventilados reduce significativamente el riesgo de corrosión. En el caso de herramientas o equipos que se utilizan con poca frecuencia, guardarlos en el interior o en recipientes herméticos con bajos niveles de humedad ayuda a mantenerlos en buen estado. Además, el uso de desecantes o paquetes que absorben la humedad puede ayudar aún más a mantener el entorno seco.

El galvanizado es un proceso de protección en el que un metal, normalmente acero o hierro, se recubre con una capa de zinc, que forma una barrera que impide que el agua y el oxígeno lleguen al metal base. Incluso si el revestimiento se raya, la capa de zinc actúa de forma sacrificada, corroyéndose primero para salvaguardar el metal subyacente. Este método se emplea mucho en la construcción y en aplicaciones exteriores por su duradera protección contra la oxidación.

Las aleaciones como el acero inoxidable están diseñadas para resistir eficazmente la oxidación. El acero inoxidable contiene cromo, que forma una fina capa de óxido estable que protege al metal de la oxidación. Aunque no son completamente impermeables a la corrosión, estas aleaciones se corroen mucho más lentamente que el acero estándar, lo que las hace adecuadas para entornos propensos a la exposición a la humedad.

Los revestimientos protectores actúan como barreras físicas que impiden que la humedad y el oxígeno entren en contacto con la superficie metálica. Esto detiene eficazmente la formación de óxido. Pintar metal requiere una cuidadosa preparación de la superficie y la aplicación de imprimaciones adecuadas para garantizar una fuerte adherencia y una cobertura completa. Otras alternativas, como los recubrimientos en polvo y los recubrimientos antioxidantes especializados, también ofrecen una sólida protección.

La aplicación de una fina capa de aceite sobre superficies metálicas forma una barrera hidrófoba que repele el agua y limita la exposición al oxígeno. Este método se utiliza a menudo para herramientas y piezas de maquinaria en las que se desea un revestimiento removible y flexible. Sin embargo, los revestimientos de aceite pueden atraer el polvo y la suciedad, y su idoneidad depende de factores ambientales y consideraciones de mantenimiento.

La inspección, limpieza y mantenimiento periódicos son esenciales para prevenir la oxidación. La suciedad, el polvo y los arañazos pueden dañar los revestimientos protectores y exponer el metal a la humedad y el oxígeno. La limpieza inmediata de las superficies, la eliminación del óxido inicial y la reparación de los revestimientos dañados restablecen las defensas del metal contra la corrosión. Establecer un programa de mantenimiento rutinario para los elementos metálicos de exterior o de uso frecuente ayuda a prolongar su vida útil y garantiza un rendimiento fiable.

La integración de la tecnología en la educación ha revolucionado la forma de aprender de los alumnos y de enseñar de los profesores. Ha salvado las distancias geográficas, permitiendo el acceso a recursos y conocimientos de todo el mundo. La aparición de herramientas digitales ha fomentado entornos de aprendizaje interactivos que se adaptan a diversos estilos de aprendizaje.

Uno de los avances más significativos es el desarrollo de plataformas de aprendizaje interactivo. Estas plataformas ofrecen una plétora de recursos, como vídeos, cuestionarios y simulaciones interactivas, que hacen que el aprendizaje sea atractivo y eficaz. Por ejemplo, plataformas como Khan Academy y Coursera proporcionan acceso a cursos de instituciones de renombre, lo que permite a los estudiantes aprender a su propio ritmo.

La tecnología también ha allanado el camino a las experiencias de aprendizaje personalizadas. Los programas de aprendizaje adaptativo analizan el rendimiento del alumno y adaptan los contenidos a sus necesidades individuales. Este enfoque garantiza que los estudiantes reciban el nivel adecuado de desafío y apoyo, mejorando su comprensión y retención del material. Herramientas como DreamBox y Smart Sparrow son excelentes ejemplos de tecnologías de aprendizaje adaptativo.

Las herramientas digitales han mejorado considerablemente la colaboración y la comunicación en la educación. Plataformas como Google Classroom y Microsoft Teams permiten a alumnos y profesores interactuar a la perfección, compartir recursos y proporcionar comentarios en tiempo real. Estas herramientas también facilitan los proyectos y debates en grupo, fomentando un entorno de aprendizaje colaborativo.

Internet ha democratizado el acceso a la información. Los estudiantes pueden acceder ahora a una amplia gama de recursos académicos, como libros electrónicos, trabajos de investigación y vídeos educativos. Esta abundancia de información favorece el aprendizaje independiente y permite a los estudiantes explorar temas que van más allá del plan de estudios. Sitios web como JSTOR y Google Scholar son recursos inestimables para la investigación académica.

La realidad virtual y la realidad aumentada (RV y RA) son tecnologías emergentes que tienen el potencial de transformar la educación. Estas tecnologías proporcionan experiencias de aprendizaje inmersivas, permitiendo a los estudiantes explorar lugares históricos, realizar experimentos científicos y participar en simulaciones complejas desde la comodidad de sus aulas. Herramientas como Google Expeditions y Labster son pioneras en el uso de la RV y la RA en la educación.

A pesar de sus numerosas ventajas, la integración de la tecnología en la educación también presenta retos. Garantizar un acceso equitativo a las herramientas digitales y una conectividad fiable a Internet sigue siendo un obstáculo importante. Además, es necesario un desarrollo profesional continuo para que los educadores incorporen eficazmente la tecnología a sus prácticas docentes. Afrontar estos retos es crucial para maximizar el potencial de la tecnología en la educación.

Los revestimientos de aceite forman una capa protectora sobre las superficies metálicas, repelen la humedad y reducen la oxidación para evitar la herrumbre. Estos revestimientos se aplican habitualmente a herramientas, maquinaria y estructuras metálicas exteriores.

Eliminar el óxido existente:

Limpia y seca:

Aplicación de aceite de linaza:

Tratamiento con Penetrol:

Los revestimientos de pintura proporcionan una barrera duradera que impide que la humedad y el oxígeno lleguen a la superficie metálica. Este método es eficaz tanto para aplicaciones interiores como exteriores.

Eliminar el óxido existente:

Limpia y seca:

Imprimaciones a base de aceite:

Imprimaciones de óxido de hierro:

Elige la pintura adecuada:

Combinaciones avanzadas:

Recubrimientos de aceite:

Revestimientos de pintura:

Eliminación:

El revestimiento en seco consiste en aplicar una capa protectora a las superficies metálicas para evitar la oxidación y la corrosión. Estos revestimientos previenen eficazmente la oxidación creando una barrera física que bloquea el agua y el oxígeno, elementos esenciales para la formación de óxido, y se adhieren firmemente a la superficie metálica, sellándola contra la humedad y el aire. Los revestimientos secos pueden aplicarse mediante diversas técnicas, como el revestimiento en polvo, que consiste en aplicar electrostáticamente un polvo al metal y luego curarlo al calor para formar una capa protectora duradera.

Estos revestimientos crean una barrera hidrófoba que impide que el agua llegue al metal, lo que reduce considerablemente el riesgo de oxidación.

Una de las principales ventajas de los revestimientos en seco es su durabilidad. Una vez curados, estos revestimientos forman una capa dura y resistente que puede soportar diversas condiciones ambientales, como temperaturas extremas y desgaste físico. Por eso son ideales para aplicaciones industriales y exteriores en las que los metales están expuestos a entornos difíciles.

Los revestimientos en seco pueden aplicarse a una amplia gama de materiales metálicos, como acero, aluminio y otros metales ferrosos. Esta versatilidad los hace adecuados para diversas aplicaciones, desde piezas de automoción hasta materiales de construcción y artículos domésticos.

La preparación adecuada de la superficie es crucial para la aplicación eficaz de revestimientos en seco. Esto implica limpiar la superficie metálica para eliminar cualquier resto de suciedad, aceite u óxido existente. Pueden utilizarse métodos mecánicos como el chorro de arena o tratamientos químicos para garantizar que la superficie esté limpia y lista para el revestimiento.

Para el recubrimiento en polvo, el objeto metálico se coloca en una cabina de pulverización donde el polvo se aplica electrostáticamente. Esto garantiza una distribución uniforme del polvo por toda la superficie metálica. A continuación, el objeto se calienta en un horno de curado, donde el polvo se funde y forma una película lisa y continua.

El curado es un paso fundamental en el proceso de revestimiento en seco. El metal recubierto se calienta a una temperatura específica durante un periodo determinado, lo que permite que el polvo se funda y fluya formando una capa uniforme. Este proceso garantiza que el revestimiento se adhiera correctamente y forme una barrera protectora duradera.

Los revestimientos en seco suelen considerarse respetuosos con el medio ambiente en comparación con otros métodos de prevención de la oxidación, como los revestimientos de aceite. No producen compuestos orgánicos volátiles (COV), que son perjudiciales para el medio ambiente y la salud humana. Sin embargo, es esencial seguir unas directrices de seguridad al aplicar revestimientos en seco, como llevar equipo de protección y garantizar una ventilación adecuada en el lugar de trabajo.

Los inhibidores de óxido son sustancias o tratamientos que se aplican a las superficies metálicas para evitar la oxidación. Actúan eliminando la humedad o formando una capa protectora que repele el agua y el oxígeno. Los inhibidores de óxido pueden ser compuestos químicos, aceites o ceras que forman una barrera sobre la superficie metálica.

Los inhibidores de óxido son especialmente útiles en situaciones en las que los metales están expuestos a ambientes húmedos o corrosivos. Se utilizan habitualmente en la industria del automóvil, en aplicaciones marinas y para proteger herramientas y maquinaria. Estos inhibidores pueden aplicarse como medida preventiva durante la fabricación o como paso de mantenimiento para proteger las estructuras metálicas existentes.

El galvanizado consiste en recubrir el metal con zinc, que actúa como capa de sacrificio. El zinc se corroe primero, protegiendo el metal subyacente de la oxidación. Este método se utiliza mucho en estructuras de acero y hierro, sobre todo en aplicaciones exteriores.

El pavonado es una técnica que oxida la superficie del metal para crear una capa protectora. Este método se suele utilizar para objetos pequeños, como herramientas y armas de fuego, ya que proporciona cierta resistencia a la oxidación al tiempo que mantiene el aspecto del metal.

Para evitar la oxidación pueden aplicarse diversas sustancias químicas, como aceites, ceras y revestimientos antioxidantes especialmente formulados. Estas sustancias químicas crean una barrera que impide que la humedad y el oxígeno lleguen a la superficie metálica.

Los inhibidores de óxido proporcionan una protección eficaz contra el óxido al impedir que la humedad y el oxígeno entren en contacto con el metal. Esto puede prolongar considerablemente la vida útil de los artículos metálicos, especialmente en entornos difíciles.

Muchos inhibidores de óxido son fáciles de aplicar y no requieren equipos especializados, lo que los hace accesibles para proyectos de bricolaje y aplicaciones a pequeña escala. Esta facilidad de uso los convierte en una opción popular para propietarios de viviendas y aficionados.

Algunos inhibidores de óxido ofrecen protección a largo plazo y requieren un mantenimiento mínimo. Esto los convierte en una solución rentable para la prevención de la oxidación, ya que reducen la necesidad de reaplicaciones y reparaciones frecuentes.

Las aleaciones son combinaciones de dos o más metales, o de un metal y otro elemento, diseñadas para mejorar propiedades específicas como la resistencia, la durabilidad y la resistencia a la corrosión. Desempeñan un papel crucial en la prevención de la oxidación, especialmente en metales expuestos a duras condiciones ambientales.

El acero inoxidable es una de las aleaciones resistentes a la oxidación más conocidas. Contiene al menos 10,5% de cromo, que reacciona con el oxígeno para formar una fina capa estable de óxido de cromo en la superficie. Esta capa actúa como una barrera protectora que impide que el oxígeno y la humedad lleguen al metal subyacente, deteniendo así la formación de óxido.

El cromo es esencial para crear la capa protectora de óxido. Esta capa se autocura; si se raya o daña, se vuelve a formar rápidamente, manteniendo la resistencia del metal a la oxidación.

El níquel mejora la resistencia del acero inoxidable a los ácidos y a la corrosión en general. La adición de molibdeno aumenta aún más la protección contra las picaduras inducidas por cloruros, lo que hace que el acero inoxidable sea adecuado para entornos marinos y otras condiciones ricas en cloruros.

Las aleaciones con base de cobre, como el bronce (cobre y estaño) y el latón (cobre y zinc), son resistentes a la oxidación debido a su mínimo contenido en hierro. En lugar de formar óxido escamoso, estas aleaciones desarrollan pátinas estables que protegen el metal subyacente.

El acero resistente a la intemperie, también conocido como COR-TEN, contiene hasta 21% de elementos de aleación, incluidos cromo, cobre y níquel. Este acero desarrolla una pátina de óxido densa y protectora que ralentiza la corrosión posterior, lo que lo convierte en una alternativa rentable al acero inoxidable para determinadas aplicaciones.

Las aleaciones de níquel son muy resistentes a la corrosión, sobre todo en ambientes ácidos y a altas temperaturas. El níquel puro y las aleaciones de cromo-níquel son especialmente eficaces en entornos oxidativos, mientras que las aleaciones de níquel-cobre destacan en condiciones ácidas.

| Elemento | Beneficio |

|---|---|

| Cromo | Forma una capa de óxido; resiste la oxidación, las picaduras y los daños por altas temperaturas. |

| Molibdeno | Protege contra cloruros y ácidos reductores; mejora la resistencia de la soldadura. |

| Níquel | Estabiliza la capa de óxido; mejora la resistencia a los ácidos. |

| Cobre | Aumenta la resistencia a los ácidos sulfúrico y clorhídrico; se utiliza en la intemperización del acero. |

| Nitrógeno | Aumenta la fuerza y la resistencia a la sulfuración a alta temperatura. |

Los metales puros, como el hierro, son muy reactivos y propensos a oxidarse. Las aleaciones, sin embargo, incorporan elementos que forman películas protectoras o bloquean los agentes corrosivos, lo que aumenta considerablemente su resistencia a la oxidación y las hace ideales para su uso a largo plazo en diversos entornos.

El galvanizado es el proceso de sumergir acero o hierro en zinc fundido para crear una capa protectora resistente al óxido. El revestimiento de zinc actúa como barrera frente a la humedad y el oxígeno y, aunque se raye, se corroerá antes que el metal base, proporcionando una protección de sacrificio.

Ventajas:

Desventajas:

El recubrimiento de superficies metálicas con aceite forma una barrera hidrófoba que repele la humedad y reduce la oxidación. Este método suele utilizarse para herramientas y maquinaria que necesitan una protección flexible y removible.

Ventajas:

Desventajas:

Los revestimientos de pintura crean una barrera duradera que bloquea la humedad y el oxígeno de la superficie metálica. Este método es adecuado tanto para aplicaciones interiores como exteriores.

Ventajas:

Desventajas:

Los revestimientos en seco, como el revestimiento en polvo, utilizan un polvo seco que se aplica al metal y se cura con calor para formar una capa resistente y elástica. Este método es muy duradero y adecuado para aplicaciones industriales.

Ventajas:

Desventajas:

Los inhibidores de óxido son productos químicos que se aplican a las superficies metálicas para evitar la oxidación creando una capa protectora que repele el agua y el oxígeno. Son útiles en entornos húmedos o corrosivos.

Ventajas:

Desventajas:

La humedad provoca óxido. Mantenga secas las zonas de almacenamiento utilizando deshumidificadores o paquetes de gel de sílice. Compruebe y sustituya periódicamente estos absorbentes para mantener una humedad baja.

Utiliza desecantes como el gel de sílice cerca de los objetos metálicos y sustitúyelos periódicamente para que sigan absorbiendo la humedad.

No almacene metales en zonas húmedas como sótanos, cobertizos o garajes propensos a inundaciones o humedad elevada. En su lugar, elige un espacio seco y bien ventilado.

Una ventilación adecuada reduce la humedad y evita que el aire húmedo se acumule alrededor de los objetos metálicos. Instale rejillas de ventilación o ventiladores en las zonas de almacenamiento, como áticos o armarios, para garantizar una circulación de aire adecuada.

Evite almacenar metales en espacios cerrados y sin ventilación, ya que pueden atrapar la humedad y favorecer la formación de óxido.

Los cambios bruscos de temperatura provocan condensación en las superficies metálicas, lo que aumenta el riesgo de oxidación. Almacene los metales en zonas donde la temperatura sea estable para minimizar la condensación.

El calor excesivo acelera la oxidación. Evite almacenar metales cerca de calefactores o a la luz directa del sol.

La suciedad, la sal y la grasa retienen la humedad y aceleran la oxidación. En primer lugar, limpie a fondo las superficies metálicas para eliminar los contaminantes. A continuación, asegúrese de que todos los artículos estén completamente secos antes de guardarlos para evitar que la humedad atrapada provoque óxido.

Los recubrimientos como el aceite, la cera o los inhibidores de óxido comerciales crean una barrera contra la humedad. La aplicación de estos recubrimientos puede reducir significativamente el riesgo de oxidación.

Para las unidades de almacenamiento o herramientas metálicas, considere la posibilidad de utilizar pintura protectora o capas de epoxi para evitar la exposición al aire y la humedad. Estos revestimientos proporcionan un escudo duradero contra el óxido.

Los arañazos o abolladuras exponen el metal desnudo a la humedad, lo que acelera la formación de óxido. Manipule las piezas metálicas con cuidado y guárdelas con precaución para minimizar los daños.

Inspeccione periódicamente los metales almacenados para detectar los primeros signos de óxido o corrosión. De este modo, podrá solucionar cualquier problema antes de que se propague.

Si encuentras alguna mancha de óxido, utiliza papel de lija o cepillos de alambre para eliminar el óxido superficial y vuelve a aplicar revestimientos protectores para evitar que siga extendiéndose.

Un mantenimiento regular, como limpiar y volver a engrasar, ayuda a mantener los metales libres de óxido. Establezca un programa de mantenimiento para garantizar una protección constante.

A continuación encontrará respuestas a algunas preguntas frecuentes:

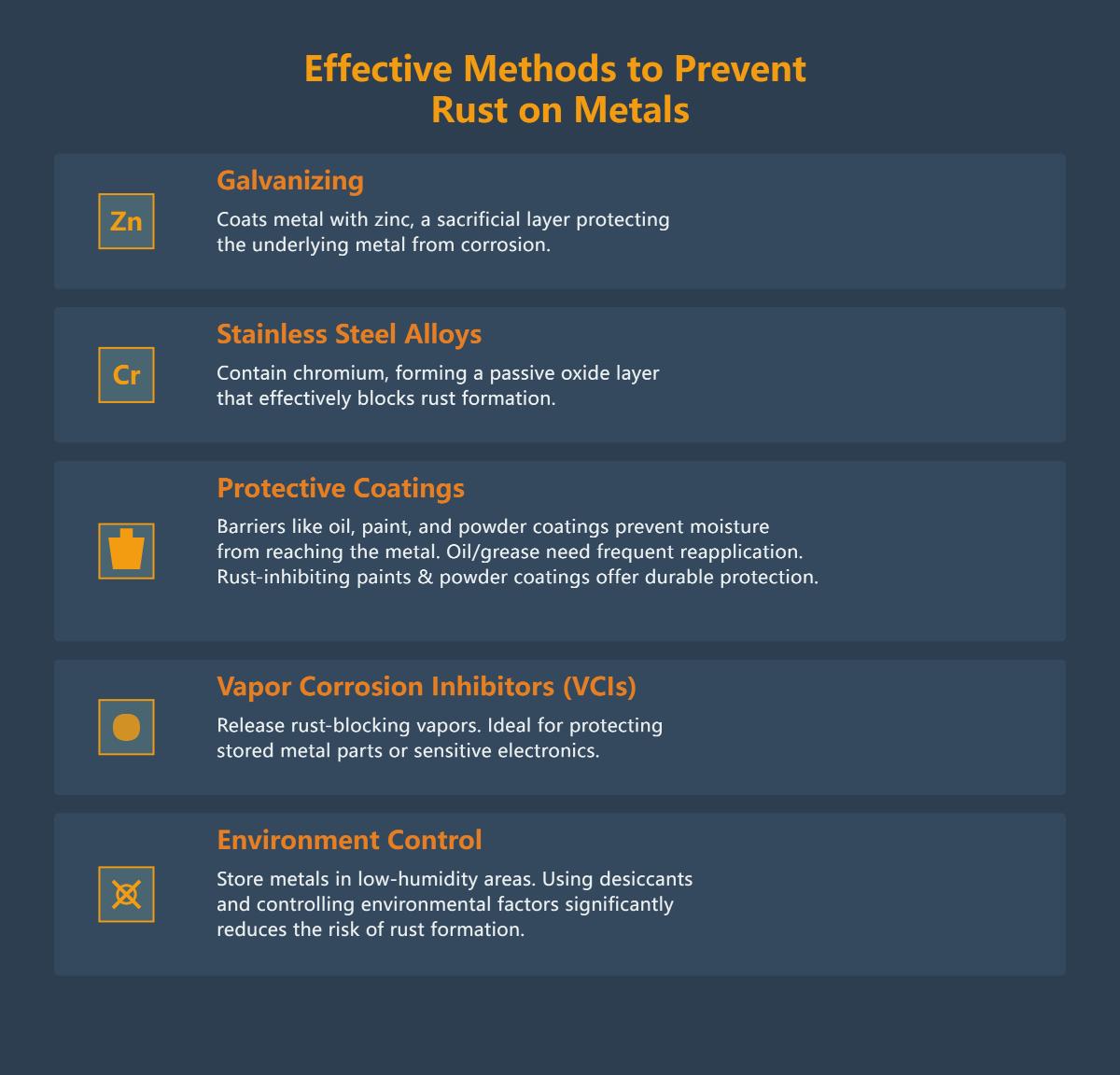

Los métodos más eficaces para evitar la oxidación de los metales incluyen el galvanizado, el uso de aleaciones de acero inoxidable, la aplicación de revestimientos protectores, la utilización de inhibidores de corrosión por vapor (VCI) y el control del entorno en el que se almacena el metal.

El galvanizado consiste en recubrir el metal con zinc, que actúa como una capa de sacrificio para proteger el metal subyacente de la corrosión. Las aleaciones de acero inoxidable contienen cromo, que forma una capa de óxido pasiva que bloquea la oxidación.

Los revestimientos protectores como el aceite, la pintura y los revestimientos en polvo crean barreras que impiden que la humedad llegue a la superficie metálica. Los recubrimientos de aceite y grasa deben reaplicarse con frecuencia, mientras que las pinturas antioxidantes y los recubrimientos en polvo ofrecen una protección más duradera.

Los VCI liberan vapores que bloquean el óxido, por lo que son ideales para proteger piezas metálicas o electrónicas almacenadas. Por último, el control de los factores ambientales, como el almacenamiento de metales en zonas de baja humedad con desecantes, ayuda a reducir el riesgo de formación de óxido.

El galvanizado protege el metal de la oxidación principalmente mediante la aplicación de un revestimiento de zinc. El óxido es un tipo de corrosión que se produce cuando el hierro o el acero reaccionan con el oxígeno y la humedad, formando óxido de hierro que deteriora el metal. En el proceso de galvanización, el acero o el hierro limpios se sumergen en zinc fundido, creando una capa protectora de zinc en la superficie. Esta capa de zinc sirve de barrera física, impidiendo que el oxígeno y el agua lleguen al metal y causen óxido.

Además, el zinc proporciona protección catódica. Si el revestimiento se daña, dejando al descubierto el acero subyacente, el zinc se corroerá primero porque es más reactivo. Esta acción de sacrificio protege el acero de la oxidación. Con el tiempo, el revestimiento de zinc forma una pátina de zinc estable que aumenta aún más la resistencia a la corrosión y prolonga la vida útil del metal. Esto hace que el galvanizado sea un método muy eficaz para prevenir la oxidación en diversas aplicaciones.

Sí, los revestimientos de aceite y pintura pueden prevenir eficazmente la oxidación de los metales. Ambos métodos actúan creando una barrera protectora que impide que la humedad y el oxígeno lleguen a la superficie del metal, elementos esenciales para la formación de óxido.

Los recubrimientos de aceite, como los inhibidores de óxido a base de aceite, penetran en la superficie metálica y proporcionan una capa flexible y resistente al agua que puede "curar" pequeñas grietas y desconchones, manteniendo una protección continua. Esto hace que los recubrimientos oleosos sean especialmente útiles para los bajos de los vehículos y otras superficies metálicas expuestas.

Los revestimientos de pintura, especialmente las pinturas al óleo, se adhieren bien al metal y forman una capa duradera y resistente al agua. Las pinturas antioxidantes especializadas, como POR-15, están diseñadas para aplicarse directamente sobre superficies metálicas oxidadas o limpias, proporcionando un revestimiento duro y flexible resistente al desconchado y el agrietamiento.

Para ambos métodos, la preparación adecuada de la superficie es esencial para garantizar la máxima adherencia y eficacia en la prevención de la oxidación.

El revestimiento en seco es un método utilizado para prevenir el óxido en los metales mediante la aplicación de un antioxidante líquido especializado que se seca rápidamente para formar una capa protectora fina y transparente. Esta capa repele eficazmente el agua y otras sustancias que pueden causar óxido, protegiendo así el metal de la corrosión. El óxido se forma cuando el metal reacciona con la humedad y el oxígeno, provocando daños. El revestimiento seco crea una barrera que impide que la humedad llegue a la superficie del metal, deteniendo las reacciones electroquímicas que causan el óxido. Este método es especialmente beneficioso porque deja una superficie limpia y no grasa, lo que lo hace ideal para metales en los que importa el aspecto o se necesita un tratamiento posterior. Proporciona una protección duradera durante el almacenamiento o el transporte, por lo que es una solución cómoda y eficaz para prevenir la oxidación.

Los inhibidores de óxido son productos químicos que ayudan a prevenir o ralentizar la formación de óxido, que es un tipo de corrosión que se produce cuando metales como el hierro reaccionan con el oxígeno y la humedad. Estos inhibidores actúan creando una fina película protectora sobre la superficie metálica, bloqueando el contacto entre el metal y los elementos corrosivos.

Los inhibidores de óxido son especialmente útiles en situaciones en las que los metales están expuestos con frecuencia a la humedad y el oxígeno, como durante el almacenamiento, el transporte y diversos procesos de producción. Por ejemplo, el uso de inhibidores de óxido puede proteger las piezas metálicas de la oxidación durante el almacenamiento, garantizando que permanezcan en buen estado hasta que se necesiten. Del mismo modo, durante el transporte, los inhibidores de óxido pueden ayudar a mantener la integridad de los componentes metálicos cuando se enfrentan a niveles de humedad variables.

La elección del inhibidor de óxido adecuado depende de factores como el tipo de metal, las condiciones ambientales y el método de aplicación, como pulverización o inmersión.

Las aleaciones como el acero inoxidable ayudan a prevenir la oxidación gracias a su composición y propiedades únicas. El acero inoxidable contiene una cantidad significativa de cromo, normalmente al menos 10,5%, que es crucial para sus cualidades de resistencia a la oxidación. Cuando el cromo se expone al oxígeno, forma una fina capa invisible de óxido de cromo en la superficie del acero. Esta capa, conocida como capa pasiva, actúa como una barrera protectora que impide la oxidación y la formación de óxido.

La capa pasiva es autorregenerativa, lo que significa que si se daña, puede volver a formarse siempre que haya suficiente oxígeno. Esto hace que el acero inoxidable sea especialmente eficaz para resistir la oxidación en comparación con otros metales. Además, el acero inoxidable puede someterse a un proceso llamado pasivación para mejorar aún más su resistencia a la corrosión. Esto implica tratar el metal con un ácido para eliminar los contaminantes y garantizar que la capa pasiva esté totalmente intacta.

Para mantener la resistencia a la corrosión del acero inoxidable, es importante evitar los entornos que puedan dañar la capa pasiva, como las zonas ricas en cloruros, y realizar una limpieza y un mantenimiento periódicos. Esto ayuda a garantizar que la barrera protectora siga siendo eficaz para evitar la oxidación.