En las industrias avanzadas de hoy en día, los materiales compuestos están revolucionando el rendimiento y la eficiencia. Estos materiales combinan dos o más componentes para crear propiedades superiores que no se encuentran en las sustancias individuales. Desde los compuestos de matriz polimérica a los de matriz metálica, hay una amplia gama de tipos. Sus ventajas son enormes, como la construcción ligera, la alta resistencia y la resistencia a la corrosión, que permiten mejorar el rendimiento en muchas aplicaciones.

Por ejemplo, en las industrias aeroespacial y automovilística se utilizan para fabricar vehículos de alto rendimiento. Pero, ¿cómo consiguen exactamente estos materiales hazañas tan notables en distintos sectores? Averigüémoslo.

Los materiales compuestos se crean combinando dos o más materiales diferentes para producir un nuevo material con características mejoradas. La principal ventaja de los materiales compuestos es que pueden combinar los puntos fuertes de sus componentes individuales al tiempo que reducen sus puntos débiles. Estos materiales suelen constar de dos partes principales: la matriz y el refuerzo.

La matriz es la sustancia que une los refuerzos, da forma al material compuesto y protege los refuerzos de posibles daños. Las matrices pueden estar hechas de polímeros, metales o cerámicas, cada uno de los cuales ofrece propiedades diferentes, como flexibilidad, tenacidad o resistencia al calor.

Los materiales de refuerzo, como fibras, partículas o copos, proporcionan al material compuesto su resistencia y rigidez. Algunos ejemplos comunes son las fibras de vidrio, las fibras de carbono y las fibras de aramida. La forma en que el refuerzo se distribuye dentro de la matriz afecta en gran medida a las propiedades generales y al rendimiento del material compuesto.

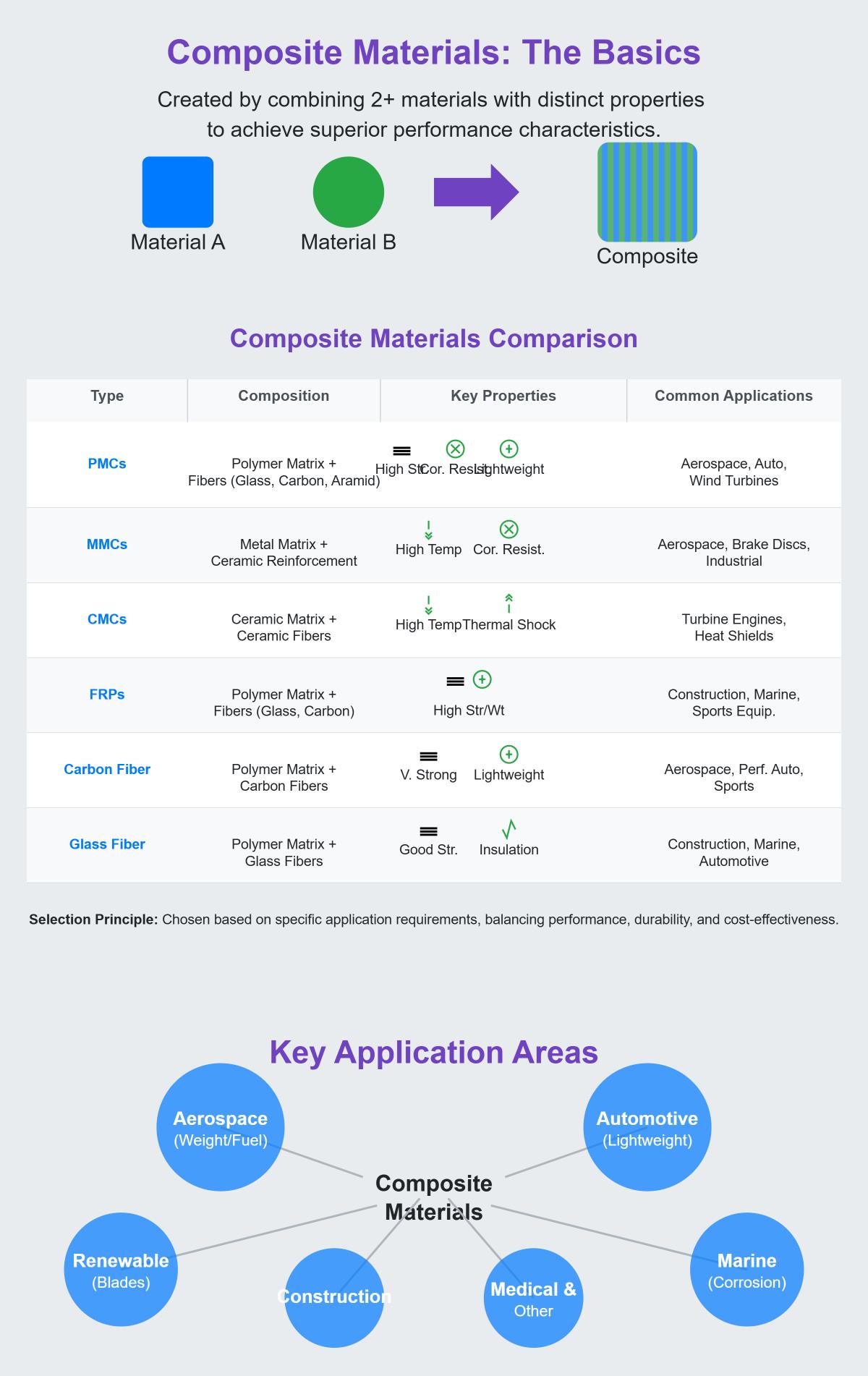

Los materiales compuestos pueden clasificarse en función del tipo de matriz utilizada:

Los compuestos de matriz polimérica utilizan una matriz a base de polímeros, como la resina epoxi o de poliéster, combinada con refuerzos como fibras de vidrio, carbono o aramida. Los PMC se utilizan en productos como componentes aeronáuticos, paneles de carrocería de automóviles y equipamiento deportivo, donde se valoran mucho su relación resistencia-peso y su resistencia a la corrosión.

Los compuestos de matriz metálica tienen una matriz metálica, como aluminio o magnesio, reforzada con fibras o partículas. Algunos ejemplos son las piezas de motores de automóviles y los componentes aeroespaciales, donde la estabilidad a altas temperaturas y la resistencia son cruciales.

Los compuestos de matriz cerámica presentan una matriz cerámica reforzada con fibras o partículas cerámicas. Estos materiales se utilizan en entornos extremos, como álabes de turbinas y escudos térmicos, debido a su excelente resistencia al desgaste, la corrosión y las altas temperaturas.

Los materiales compuestos ofrecen varias ventajas notables sobre los materiales tradicionales:

Debido a sus ventajosas propiedades, los materiales compuestos se utilizan en diversas industrias:

Los materiales compuestos representan un avance significativo en la ciencia de los materiales, ya que ofrecen la posibilidad de adaptar sus propiedades para satisfacer necesidades específicas y posibilitan innovaciones en diversos sectores.

Los compuestos de matriz polimérica (PMC) están formados por una matriz de polímero, que puede ser termoestable o termoplástica, reforzada con fibras de vidrio, carbono o aramida. Estos compuestos son populares por su excelente relación resistencia-peso y su resistencia a la corrosión.

Los PMC termoestables utilizan resinas como epoxi, poliéster o éster de vinilo como matriz. Estos materiales se someten a un proceso de curado que les da una forma rígida. Suelen emplearse en componentes aeroespaciales, paneles de carrocería de automóviles y artículos deportivos por su gran solidez y resistencia a la degradación medioambiental.

Los PMC termoplásticos emplean polímeros que pueden fundirse y reformarse varias veces, como el polipropileno o el poliéter éter cetona (PEEK). Estos materiales son reciclables y ofrecen una buena resistencia al impacto. Son adecuados para aplicaciones en piezas de automoción y electrónica de consumo.

Los polímeros reforzados con fibras (FRP) son un subconjunto de los PMC en los que el refuerzo principal procede de las fibras. Las fibras pueden orientarse en direcciones específicas para optimizar las propiedades mecánicas del compuesto.

Los CFRP utilizan fibras de carbono como refuerzo, proporcionando una resistencia y rigidez excepcionales al tiempo que mantienen un peso reducido. Se utilizan mucho en aplicaciones de alto rendimiento, como estructuras aeronáuticas, componentes de automoción de alta gama y equipamiento deportivo.

Los GFRP incorporan fibras de vidrio, que ofrecen una buena resistencia a la tracción y son más rentables que las fibras de carbono. Estos compuestos son frecuentes en la construcción para reforzar el hormigón, en aplicaciones marinas para cascos de embarcaciones y en el sector del automóvil para componentes no estructurales.

Los compuestos de matriz cerámica (CMC) están formados por una matriz cerámica reforzada con fibras o partículas cerámicas. Estos compuestos están diseñados para resistir temperaturas extremas y entornos agresivos.

Las CMC a base de óxido utilizan matrices de alúmina o sílice, que ofrecen una excelente resistencia a la oxidación. Se emplean en aplicaciones como álabes de turbinas y escudos térmicos, donde se requiere una gran estabilidad térmica.

Las CMC sin óxido, como los compuestos de carburo de silicio (SiC), ofrecen mayor resistencia y conductividad térmica que las CMC con óxido. Se utilizan en entornos exigentes como los sistemas de propulsión aeroespacial y las herramientas de corte industriales.

Los compuestos de matriz metálica (MMC) presentan una matriz metálica, como aluminio, magnesio o titanio, reforzada con partículas, fibras o bigotes cerámicos. Estos compuestos combinan la ductilidad y tenacidad de los metales con la alta resistencia y rigidez de la cerámica.

Los MMC reforzados con partículas incorporan partículas cerámicas como carburo de silicio (SiC) u óxido de aluminio (Al2O3) en la matriz metálica. Estos materiales se utilizan en aplicaciones que requieren resistencia al desgaste y propiedades mecánicas mejoradas, como componentes de motores de automoción y maquinaria industrial.

Los MMC reforzados con fibras utilizan fibras continuas o discontinuas para mejorar las prestaciones mecánicas del compuesto. Son ideales para aplicaciones aeroespaciales en las que la relación resistencia-peso y la estabilidad térmica son fundamentales.

Los composites híbridos combinan dos o más tipos de refuerzos, como fibras de carbono y de vidrio, dentro de una misma matriz. Este enfoque permite optimizar distintas propiedades, lo que hace que los composites híbridos sean adecuados para una amplia gama de aplicaciones.

Los híbridos estructurales están diseñados para ofrecer un equilibrio entre coste y prestaciones. Suelen utilizarse en componentes de automoción y artículos deportivos. Combinando distintas fibras, los fabricantes pueden adaptar las propiedades mecánicas para satisfacer requisitos específicos.

Los híbridos funcionales integran materiales con funcionalidades específicas, como la conductividad eléctrica o el aislamiento térmico. Estos compuestos se utilizan en aplicaciones avanzadas como estructuras inteligentes y dispositivos de almacenamiento de energía.

Los materiales compuestos se utilizan en diversos sectores gracias a sus versátiles propiedades. En el sector aeroespacial, contribuyen a que los aviones sean ligeros y consuman menos combustible. En el sector de la automoción, mejoran el rendimiento y la seguridad de los vehículos. La industria de la construcción se beneficia de su durabilidad y resistencia a la corrosión. Los sectores de las energías renovables, en particular la energía eólica, utilizan materiales compuestos para fabricar palas de turbina eficientes y duraderas.

Los materiales compuestos son mucho más ligeros que los materiales tradicionales, como el acero o el aluminio. En comparación con estos materiales tradicionales, los compuestos pueden conseguir propiedades mecánicas similares o incluso superiores al tiempo que reducen significativamente el peso. Esta característica es especialmente ventajosa en industrias como la aeroespacial y la automovilística, donde la reducción de peso puede mejorar la eficiencia del combustible y el rendimiento. Por ejemplo, los compuestos de fibra de carbono se utilizan a menudo en aviones y coches de alto rendimiento para minimizar el peso sin comprometer la resistencia.

Los materiales compuestos ofrecen una resistencia excepcional, a menudo superior a la de los materiales convencionales. La fase de refuerzo, normalmente hecha de fibras como carbono o vidrio, contribuye a la alta resistencia a la tracción y rigidez del material compuesto. Esto hace que los materiales compuestos sean ideales para aplicaciones que requieren una sólida integridad estructural, como en proyectos de construcción e infraestructuras. Los ingenieros pueden optimizar la resistencia de los materiales compuestos ajustando la orientación y distribución de las fibras.

Otra ventaja notable de los materiales compuestos es su resistencia a la corrosión. A diferencia de los metales, que pueden oxidarse y deteriorarse cuando se exponen a la humedad y los productos químicos, los materiales compuestos no se ven afectados por estas condiciones. Esto los hace ideales para usos marinos, químicos y al aire libre. La durabilidad que proporciona la resistencia a la corrosión prolonga la vida útil de los componentes de materiales compuestos, reduciendo los costes de mantenimiento y aumentando la fiabilidad.

Los materiales compuestos mejoran el rendimiento en diversas aplicaciones gracias a su combinación de propiedades. Por ejemplo, en el sector de las energías renovables, las palas de las turbinas eólicas fabricadas con materiales compuestos presentan una gran rigidez y resistencia, lo que es crucial para la conversión eficiente de la energía y la resistencia a las tensiones ambientales. En la industria del automóvil, los materiales compuestos mejoran la seguridad en caso de colisión al absorber la energía del impacto mejor que sus homólogos metálicos, lo que contribuye a que los vehículos sean más ligeros, consuman menos combustible y emitan menos gases.

Aunque el coste inicial de los materiales compuestos puede ser superior al de los materiales tradicionales, su rentabilidad a largo plazo es una ventaja significativa. Su menor peso reduce el consumo de energía y los costes operativos, especialmente en el transporte. Además, su mayor durabilidad y resistencia a la corrosión minimizan los gastos de mantenimiento y sustitución. Con el tiempo, la inversión en materiales compuestos puede suponer un ahorro sustancial, lo que los convierte en una opción económicamente viable para muchas industrias.

Los materiales compuestos ofrecen una flexibilidad de diseño sin precedentes, permitiendo formas complejas y geometrías intrincadas que serían difíciles de conseguir con metales o cerámica. Esta flexibilidad permite a los fabricantes crear componentes personalizados que cumplan requisitos específicos, ya sean estéticos o funcionales. Combinar varias funciones en una pieza de material compuesto puede simplificar la producción y reducir los costes de montaje.

Algunos materiales compuestos presentan una excelente resistencia térmica y química, lo que los hace idóneos para aplicaciones a altas temperaturas y entornos con una fuerte exposición química. Los compuestos de matriz cerámica, por ejemplo, pueden soportar un calor extremo sin degradarse, lo que los hace ideales para álabes de turbinas y escudos térmicos. Los compuestos de matriz polimérica con aditivos específicos pueden resistir ataques químicos, lo que garantiza su longevidad en entornos químicamente agresivos.

Algunos materiales compuestos se diseñan con propiedades eléctricas específicas, como el aislamiento o la conductividad. Estos materiales se utilizan en aplicaciones que requieren características eléctricas precisas, como el embalaje electrónico, las antenas y el apantallamiento EMI. La posibilidad de adaptar las propiedades eléctricas de los materiales compuestos aporta una funcionalidad adicional, lo que aumenta su valor en campos especializados.

Los materiales compuestos contribuyen a los esfuerzos de sostenibilidad al permitir la producción de estructuras ligeras que reducen el consumo de energía y las emisiones. Su durabilidad y larga vida útil reducen la necesidad de sustituciones frecuentes, minimizando así los residuos. Además, los avances en las tecnologías de reciclado de materiales compuestos están haciendo posible su recuperación y reutilización, lo que contribuye aún más a la sostenibilidad medioambiental.

Al aprovechar estas ventajas, las industrias pueden lograr un rendimiento superior, ahorro de costes y objetivos de sostenibilidad, lo que convierte a los materiales compuestos en un componente esencial de la ingeniería y la fabricación modernas.

Los materiales compuestos se utilizan mucho en la industria aeroespacial debido a su excepcional relación resistencia-peso, que es crucial para mejorar la eficiencia del combustible y el rendimiento general de las aeronaves. Estos materiales, como los polímeros reforzados con fibra de carbono, ofrecen ventajas significativas sobre los metales tradicionales, como la reducción del peso, el aumento de la durabilidad y la resistencia a la corrosión. El uso de materiales compuestos en aplicaciones aeroespaciales se extiende a diversos componentes, como secciones de fuselaje, alas y estructuras interiores.

En el sector de la automoción, los materiales compuestos contribuyen tanto al rendimiento como a la seguridad. Los vehículos de alto rendimiento, como el BMW i8, utilizan CFRP para los paneles de la carrocería y los componentes del chasis, lo que reduce significativamente el peso al tiempo que mantiene una alta resistencia. Esta reducción de peso mejora la aceleración, el manejo y la eficiencia del combustible. Además, los materiales compuestos mejoran la seguridad en caso de colisión al absorber y disipar la energía del impacto de forma más eficaz que los metales tradicionales, lo que proporciona una mayor protección a los pasajeros.

Los materiales compuestos están revolucionando el sector de la construcción al ofrecer alternativas duraderas, ligeras y resistentes a la corrosión a los materiales de construcción tradicionales. Se utilizan para reforzar estructuras de hormigón, crear componentes de puentes y desarrollar elementos arquitectónicos estéticamente agradables. Por ejemplo, los polímeros reforzados con fibra de vidrio (PRFV) se emplean en proyectos de refuerzo de puentes para prolongar la vida útil de las estructuras y reducir los costes de mantenimiento. Su resistencia a la degradación ambiental los hace ideales para su uso en condiciones duras, garantizando su durabilidad a largo plazo.

En el sector de las energías renovables, los materiales compuestos desempeñan un papel vital en la eficiencia y longevidad de las palas de los aerogeneradores. La gran resistencia y rigidez de los CFRP y los GFRP permiten construir palas más largas y ligeras. Estas palas pueden captar más energía eólica y convertirla en electricidad de forma más eficiente. Esto se traduce en un aumento de la producción de energía y una reducción de los costes operativos. Además, la resistencia a la corrosión de estos materiales garantiza que las turbinas puedan soportar duras condiciones ambientales, como la exposición al agua salada en los parques eólicos marinos.

La industria náutica se beneficia del uso de materiales compuestos en la construcción de cascos de embarcaciones, cubiertas y otros componentes estructurales. Los PRFV son especialmente populares en este sector por su excelente resistencia al agua y la corrosión. Estos materiales proporcionan la resistencia y durabilidad necesarias al tiempo que mantienen la ligereza de las embarcaciones, lo que mejora la eficiencia del combustible y la velocidad. Además, los compuestos requieren menos mantenimiento que los materiales tradicionales, lo que reduce el coste total de propiedad y aumenta la vida útil de los buques.

Los materiales compuestos se utilizan cada vez más en el campo médico para aplicaciones como prótesis y órtesis. Sus propiedades de ligereza y alta resistencia los hacen ideales para crear prótesis cómodas y duraderas. Los compuestos de fibra de carbono, por ejemplo, ofrecen la rigidez y flexibilidad necesarias para imitar el movimiento natural de las extremidades, lo que mejora la calidad de vida de los amputados. Además, los composites se utilizan en dispositivos de imagen médica e instrumentos quirúrgicos por su radiotransparencia y biocompatibilidad.

La industria del deporte aprovecha los materiales compuestos para mejorar el rendimiento de diversos equipos. Los compuestos de fibra de carbono se utilizan habitualmente en la fabricación de artículos deportivos de alto rendimiento, como palos de golf, raquetas de tenis y cuadros de bicicleta. Estos materiales combinan ligereza, alta resistencia y flexibilidad, mejorando la durabilidad y el rendimiento general de los equipos.

Los compuestos de matriz polimérica (PMC) son famosos por su excelente relación resistencia-peso. Estos materiales son mucho más ligeros que los compuestos de matriz metálica (MMC) y los compuestos de matriz cerámica (CMC), lo que los hace ideales para aplicaciones en las que la reducción de peso es crucial, como en las industrias aeroespacial y automovilística. Por ejemplo, los componentes de polímero reforzado con fibra de carbono (CFRP) de los aviones ayudan a reducir el peso y mejorar la eficiencia del combustible.

Los MMC combinan la dureza y flexibilidad de los metales con la alta resistencia de la cerámica. Son más pesados que los PMC, pero pueden soportar mayores cargas y tensiones, lo que los hace adecuados para aplicaciones exigentes como componentes de motores y maquinaria industrial de alto rendimiento.

Los CMC ofrecen una resistencia excepcional y mantienen su integridad a altas temperaturas. Aunque pueden ser más ligeras que las MMC, tienden a ser más quebradizas que las PMC y las MMC. Su robustez y resistencia a la temperatura los hacen perfectos para su uso en entornos extremos, como los álabes de turbina de los motores aeroespaciales.

Los PMC, especialmente los que tienen una matriz de resina polimérica, tienen una resistencia a la corrosión excepcional. No se oxidan como los metales y soportan la exposición a la humedad, los productos químicos y los entornos agresivos, por lo que son ideales para aplicaciones marinas y plantas de procesamiento químico.

Sin embargo, los MMC pueden ser propensos a la corrosión en función del tipo de metal utilizado. Por ejemplo, los compuestos de matriz de aluminio pueden corroerse cuando se exponen a la humedad y a determinados productos químicos. No obstante, la aplicación de tratamientos superficiales puede mejorar su resistencia a la corrosión.

Los CMC suelen presentar una buena resistencia a la corrosión, sobre todo en entornos oxidantes y a altas temperaturas. Su naturaleza cerámica los hace menos vulnerables a los ataques químicos en comparación con los metales, lo que resulta ventajoso para aplicaciones en el sector aeroespacial y de generación de energía.

Los PMC suelen tener una baja conductividad térmica y una baja expansión térmica. Esto significa que no transfieren calor con rapidez y que es menos probable que se dilaten o contraigan significativamente con los cambios de temperatura. Estas propiedades son útiles en aplicaciones que requieren aislamiento térmico, como en carcasas electrónicas y barreras térmicas.

Los MMC destacan por su conductividad térmica, lo que les permite disipar el calor con eficacia. Esto los hace adecuados para sistemas de gestión térmica, como disipadores de calor en dispositivos electrónicos y componentes de refrigeración en motores. Por ejemplo, los compuestos de matriz de aluminio se utilizan a menudo en envases electrónicos por sus excelentes propiedades de disipación del calor.

Los CMC están diseñados para soportar altas temperaturas sin sufrir una degradación significativa. Ofrecen una elevada resistencia térmica y pueden mantener sus propiedades mecánicas en condiciones de calor extremo, lo que resulta esencial para aplicaciones en sistemas de propulsión aeroespacial y hornos industriales de alta temperatura.

Las PMC suelen ser más rentables en términos de materias primas y procesos de fabricación. Los polímeros utilizados en las PMC son relativamente baratos y las técnicas de fabricación, como el moldeo, pueden producirse en serie a un coste inferior. Esta asequibilidad las convierte en una opción popular para una amplia gama de productos industriales y de consumo.

Los MMC suelen ser más caros que los PMC debido al coste de la matriz metálica y a los complejos procesos de fabricación necesarios para incorporar los refuerzos. Sin embargo, su rendimiento superior en aplicaciones de alta carga y alta temperatura puede justificar el mayor coste en determinadas industrias.

Las CMC son las más caras de los tres tipos. Los materiales cerámicos de alta calidad y las sofisticadas técnicas de fabricación necesarias para producir CMC contribuyen a su elevado coste. A pesar de ello, sus propiedades únicas en entornos extremos las hacen indispensables para aplicaciones críticas en las industrias aeroespacial y energética.

El moldeo abierto es una técnica básica en la que los materiales compuestos se colocan en un molde abierto y se curan mientras están expuestos al aire. Este método suele utilizarse para prototipos y series cortas de producción debido a su bajo coste de utillaje. Sin embargo, la calidad de la superficie del producto final puede ser variable, por lo que esta técnica puede no ser adecuada para la fabricación de grandes volúmenes.

El moldeo cerrado consiste en curar materiales compuestos dentro de una bolsa de vacío o un molde de dos caras. Este proceso proporciona un acabado de alta calidad en ambas caras, lo que resulta beneficioso para aplicaciones que requieren superficies de alta calidad en ambas caras, como los componentes de automoción y aeroespaciales. El moldeo cerrado es adecuado para grandes volúmenes de producción y permite controlar mejor las propiedades del producto final.

El moldeo de polímeros por colada consiste en verter una mezcla de resina y material de relleno en un molde para que se cure. Esta técnica es ideal para fabricar piezas sin refuerzos, como encimeras y fregaderos. La sencillez del proceso lo hace rentable, pero las propiedades mecánicas de los productos resultantes suelen ser inferiores a las de los compuestos reforzados con fibras.

El moldeo por transferencia de resina (RTM) consiste en inyectar resina reactiva en un molde a presión. Esta técnica es especialmente adecuada para crear piezas complejas de gran precisión. El RTM se utiliza mucho en la industria del automóvil para fabricar componentes que requieren gran resistencia y durabilidad. La presión aplicada durante el proceso puede oscilar entre 10 y 20 bares, pero en algunos casos puede llegar hasta 100 bares.

El moldeo por compresión es un proceso en el que se coloca una carga de fibra y resina en un molde precalentado y se comprime. Esta técnica se utiliza habitualmente en la industria del automóvil para conseguir un acabado superficial de Clase A en piezas como paneles de carrocería y componentes interiores. El moldeo por compresión es eficaz para producir piezas de alta calidad y uniformidad en grandes cantidades.

El curado en autoclave utiliza vapor a presión para curar materiales compuestos en un entorno controlado. Este método garantiza un endurecimiento uniforme del polímero y es ideal para la producción a gran escala. El curado en autoclave se utiliza mucho en la fabricación aeroespacial, donde la alta precisión y fiabilidad de los componentes de materiales compuestos son fundamentales.

La pultrusión es un proceso de fabricación continuo en el que las fibras y la resina se introducen en una matriz calentada para formar piezas largas y consistentes. Este método es ideal para fabricar piezas estructurales como secciones de escaleras y componentes de puentes. La pultrusión ofrece una alta velocidad de producción y consistencia, lo que la convierte en una opción rentable para la producción en masa.

El embolsado al vacío utiliza el vacío para consolidar capas de material compuesto en un molde. Este proceso reduce los huecos y mejora la uniformidad de la pieza, por lo que es adecuado para aplicaciones que requieren gran precisión y resistencia. El embolsado al vacío se utiliza habitualmente en las industrias aeroespacial y naval para producir piezas de material compuesto de alta calidad.

La colocación de fibras implica la colocación automatizada de fibras en un mandril para crear formas complejas. Esta técnica ofrece una gran velocidad de procesamiento y consistencia de las piezas, por lo que resulta ideal para producir componentes de materiales compuestos complejos. La colocación de fibras se utiliza mucho en aplicaciones aeroespaciales, donde la colocación precisa de las fibras es crucial para el rendimiento.

Spray-up es una técnica en la que las fibras y la resina se pulverizan sobre un molde. Este método es rápido y rentable, pero suele dar lugar a propiedades mecánicas inferiores a las de otras técnicas. La pulverización se utiliza normalmente para componentes no estructurales y aplicaciones en las que la alta resistencia no es un requisito primordial.

El moldeo por inyección consiste en inyectar un compuesto de moldeo a granel en un molde calentado a presión. Este método es perfecto para producir en serie piezas pequeñas y precisas con formas detalladas. El moldeo por inyección se utiliza habitualmente en los sectores de la automoción y la electrónica de consumo para fabricar componentes de gran precisión dimensional y consistencia.

La fabricación aditiva, comúnmente conocida como impresión 3D, está revolucionando la producción de materiales compuestos. Esta técnica permite crear formas complejas y piezas personalizadas con el mínimo desperdicio. En los sectores aeroespacial y médico, la fabricación aditiva facilita la creación rápida de prototipos, lo que reduce considerablemente los plazos y costes de desarrollo. Además, la capacidad de producir piezas a la carta aumenta la flexibilidad y reduce las necesidades de inventario.

Los materiales compuestos inteligentes integran sensores y componentes electrónicos en su estructura, lo que permite su control en tiempo real y su adaptación. Estos materiales pueden detectar y responder a cambios en las condiciones ambientales, como la tensión, la temperatura o la humedad, lo que los hace ideales para aplicaciones como la supervisión de infraestructuras, donde proporcionan alertas tempranas de fallos estructurales, y la tecnología vestible, mejorando las interacciones con el usuario y las capacidades de control de la salud.

La economía circular de los materiales hace hincapié en el reciclaje y la reutilización de los materiales compuestos para reducir el impacto ambiental. Se están desarrollando técnicas de reciclado innovadoras, como la pirólisis y el reciclado mecánico, para recuperar las fibras y los componentes de la matriz de los materiales compuestos al final de su vida útil. Este enfoque favorece la sostenibilidad al minimizar los residuos y conservar los recursos, por lo que es cada vez más importante a medida que las industrias se esfuerzan por reducir su huella de carbono.

Los recientes avances en resinas y adhesivos han mejorado la unión entre la matriz y el refuerzo en los materiales compuestos. Estas resinas de alto rendimiento ofrecen una mayor resistencia a la humedad, el calor y los productos químicos, lo que aumenta la durabilidad y fiabilidad de los materiales compuestos. En aplicaciones aeroespaciales y electrónicas, estas innovaciones garantizan que los componentes puedan soportar condiciones de funcionamiento duras y mantener su rendimiento durante periodos prolongados.

La tecnología de gemelos digitales consiste en crear una réplica virtual de un componente o sistema físico de material compuesto. Este modelo digital puede utilizarse para simular y analizar el rendimiento del material compuesto en diversas condiciones, lo que permite el mantenimiento predictivo y la optimización. La automatización industrial, junto con los gemelos digitales, aumenta la eficiencia de la producción, reduce el tiempo de inactividad y mejora la precisión de los procesos de fabricación de materiales compuestos. Estas tecnologías son cruciales para lograr una mayor productividad y mantener ventajas competitivas en la industria.

Los compuestos de origen biológico están ganando terreno como alternativa sostenible a los compuestos tradicionales. Estos materiales combinan fibras naturales como el cáñamo, el lino o el bambú con matrices biodegradables. La adopción de compuestos de base biológica reduce la dependencia de materiales derivados del petróleo y disminuye el impacto ambiental. Son especialmente útiles en los sectores de la construcción y el embalaje, donde la sostenibilidad es una consideración clave.

Los nanocomposites integran refuerzos a nanoescala, como nanotubos de carbono o grafeno, en la matriz. Estos materiales presentan una resistencia mecánica, una estabilidad térmica y una conductividad eléctrica superiores a las de los compuestos convencionales. Los nanocomposites están encontrando aplicaciones en campos avanzados como el aeroespacial, donde sus excepcionales propiedades pueden mejorar notablemente el rendimiento y la seguridad. Además, se está estudiando su uso en dispositivos de almacenamiento de energía y electrónica de alto rendimiento.

Los compuestos híbridos combinan dos o más tipos de refuerzos dentro de una misma matriz, lo que permite optimizar múltiples propiedades. Por ejemplo, la combinación de fibras de carbono y de vidrio puede lograr un equilibrio entre resistencia, peso y coste. Los compuestos híbridos son versátiles y pueden adaptarse para satisfacer requisitos de aplicación específicos, por lo que son adecuados para una amplia gama de sectores, como la automoción, la construcción y el equipamiento deportivo.

Las iniciativas de sostenibilidad en materiales compuestos se centran en reducir el impacto ambiental a lo largo del ciclo de vida del producto. Esto incluye el uso de recursos renovables, la mejora de la eficiencia energética en los procesos de fabricación y el desarrollo de soluciones de reciclaje al final de la vida útil. Las empresas adoptan cada vez más estas prácticas para cumplir los requisitos normativos y las demandas de los consumidores de productos respetuosos con el medio ambiente.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Los materiales compuestos se fabrican a partir de dos o más materiales constituyentes con propiedades físicas o químicas significativamente diferentes. Cuando se combinan, estos materiales producen un compuesto con características diferentes de las de sus componentes individuales. Los principales tipos de materiales compuestos son:

Cada tipo de material compuesto se selecciona en función de los requisitos específicos de la aplicación, aprovechando sus propiedades únicas para mejorar el rendimiento, la durabilidad y la rentabilidad.

Los materiales compuestos, fabricados mediante la combinación de dos o más materiales diferentes, se utilizan ampliamente en diversas industrias. En la industria aeroespacial, reducen el peso y mejoran la eficiencia del combustible en los componentes de los aviones. La industria del automóvil los utiliza para estructuras ligeras y mejorar el rendimiento. En las energías renovables, los materiales compuestos se aplican en palas de aerogeneradores y sistemas de energía solar. Se utilizan para la integridad estructural en edificación e ingeniería civil, especialmente en la construcción de puentes. En el transporte marítimo, los materiales compuestos resisten la corrosión en los cascos de los barcos. Los productos médicos y protésicos se benefician de su biocompatibilidad. Otros usos son el equipamiento deportivo, los tanques de almacenamiento de energía y el aislamiento eléctrico.

Los materiales compuestos mejoran el rendimiento en diversas aplicaciones al ofrecer una combinación de alta relación resistencia-peso, durabilidad y flexibilidad de diseño. En las industrias aeroespacial y automovilística, materiales como los polímeros reforzados con fibra de carbono (CFRP) reducen significativamente el peso hasta 60% en comparación con materiales tradicionales como el acero, lo que mejora la eficiencia del combustible y la integridad estructural. Esta reducción de peso es crucial para aviones y vehículos, ya que contribuye a mejorar el rendimiento y la seguridad.

En las energías renovables, los materiales compuestos son esenciales para fabricar palas de aerogeneradores, donde su resistencia y ligereza permiten diseños más grandes y eficientes. En la construcción, los materiales compuestos contribuyen a las prácticas de edificación sostenible al permitir la creación de estructuras duraderas que requieren menos mantenimiento y ofrecen un mejor rendimiento térmico.

Los equipos deportivos se benefician de la gran solidez y resistencia a la corrosión de los materiales compuestos, lo que se traduce en un mayor rendimiento y menores costes de mantenimiento. En el campo médico, los composites se utilizan en prótesis y dispositivos, aportando resistencia y ligereza para mayor comodidad del paciente y longevidad del dispositivo.

Los materiales compuestos suelen considerarse rentables en comparación con los materiales tradicionales debido a varios factores clave. En primer lugar, su elevada relación resistencia-peso significa que se necesita menos material para lograr el mismo o mejor rendimiento, lo que resulta especialmente beneficioso en industrias como la aeroespacial y la automovilística, donde la reducción de peso es crucial. Esto supone un ahorro en combustible y costes operativos a lo largo de la vida útil del producto.

Además, los materiales compuestos son muy duraderos y resistentes a la corrosión y el desgaste, lo que reduce la necesidad de mantenimiento y sustituciones frecuentes. Los avances en los procesos de fabricación, como la colocación automatizada de fibras (AFP) y el moldeo por transferencia de resina (RTM), han reducido aún más los costes de producción al aumentar la eficiencia y la escalabilidad. Estas tecnologías permiten la producción en masa de componentes compuestos de alta calidad a un coste inferior.

Sin embargo, la inversión inicial en tecnologías de fabricación avanzadas puede ser elevada y los problemas de reciclabilidad siguen siendo un reto. A pesar de estas preocupaciones, las continuas mejoras en la ciencia de los materiales compuestos y en las técnicas de fabricación siguen aumentando su rentabilidad, convirtiéndolos en una alternativa competitiva a los materiales tradicionales en diversas aplicaciones.

Los materiales compuestos, conocidos por su combinación única de resistencia, durabilidad y ligereza, se utilizan en diversos sectores. En el aeroespacial, los polímeros reforzados con fibra de carbono se emplean en alas y fuselajes de aviones, como en el Boeing 787 Dreamliner. La industria automovilística utiliza compuestos de fibra de carbono en carrocerías de automóviles, como el BMW i8. En la construcción, los tableros y paneles de FRP se utilizan para reforzar puentes. En el sector de las energías renovables, las palas de los aerogeneradores se fabrican con materiales compuestos. Otros ejemplos son los cascos de embarcaciones, artículos deportivos como palos de golf y productos de uso cotidiano como cubiertas y piscinas de materiales compuestos.

Los materiales compuestos contribuyen significativamente a la sostenibilidad gracias a sus propiedades y ventajas únicas. A menudo sustituyen a materiales tradicionales como los metales y la madera, que requieren una mayor extracción de recursos y tienen una mayor huella de carbono. Los materiales compuestos, como la fibra de carbono y la fibra de vidrio, son ligeros pero resistentes, lo que mejora la eficiencia del combustible y reduce las emisiones en aplicaciones de transporte como la automoción y la industria aeroespacial. Además, su resistencia a la corrosión y su durabilidad alargan la vida útil de estructuras y componentes, reduciendo la necesidad de sustituciones frecuentes y conservando recursos.

Aunque los compuestos se enfrentan a retos como las dificultades de reciclado y la dependencia de recursos no renovables, los avances en materiales de origen biológico y tecnologías de reciclado ofrecen soluciones prometedoras. El desarrollo de materiales compuestos a partir de recursos renovables como el lino y el cáñamo puede reducir aún más el impacto ambiental. Además, la investigación en curso sobre métodos de reciclaje eficientes y modelos de economía circular tiene como objetivo minimizar los residuos y optimizar el uso de los recursos, mejorando la sostenibilidad general de los materiales compuestos.