Imagine la perfecta transición de una plancha de aluminio macizo a una delicada y brillante lámina que envuelve su chocolate favorito o forma el elegante cuerpo de un moderno avión. Esta transformación es posible gracias al proceso de laminado del aluminio, un método fascinante que moldea el aluminio bruto en formas versátiles. En esta completa guía, desentrañaremos las complejidades de este proceso, adaptada específicamente para aquellos con conocimientos intermedios. Desde las diferencias fundamentales entre la laminación en caliente y en frío hasta los intrincados pasos necesarios para producir láminas de aluminio, exploraremos cada faceta con claridad y profundidad. ¿Siente curiosidad por saber cómo afectan estas técnicas a las aplicaciones y propiedades del producto final? Acompáñenos mientras profundizamos en los detalles técnicos y descubrimos las maravillas del laminado de aluminio. ¿Está preparado para rodar a través de este esclarecedor viaje?

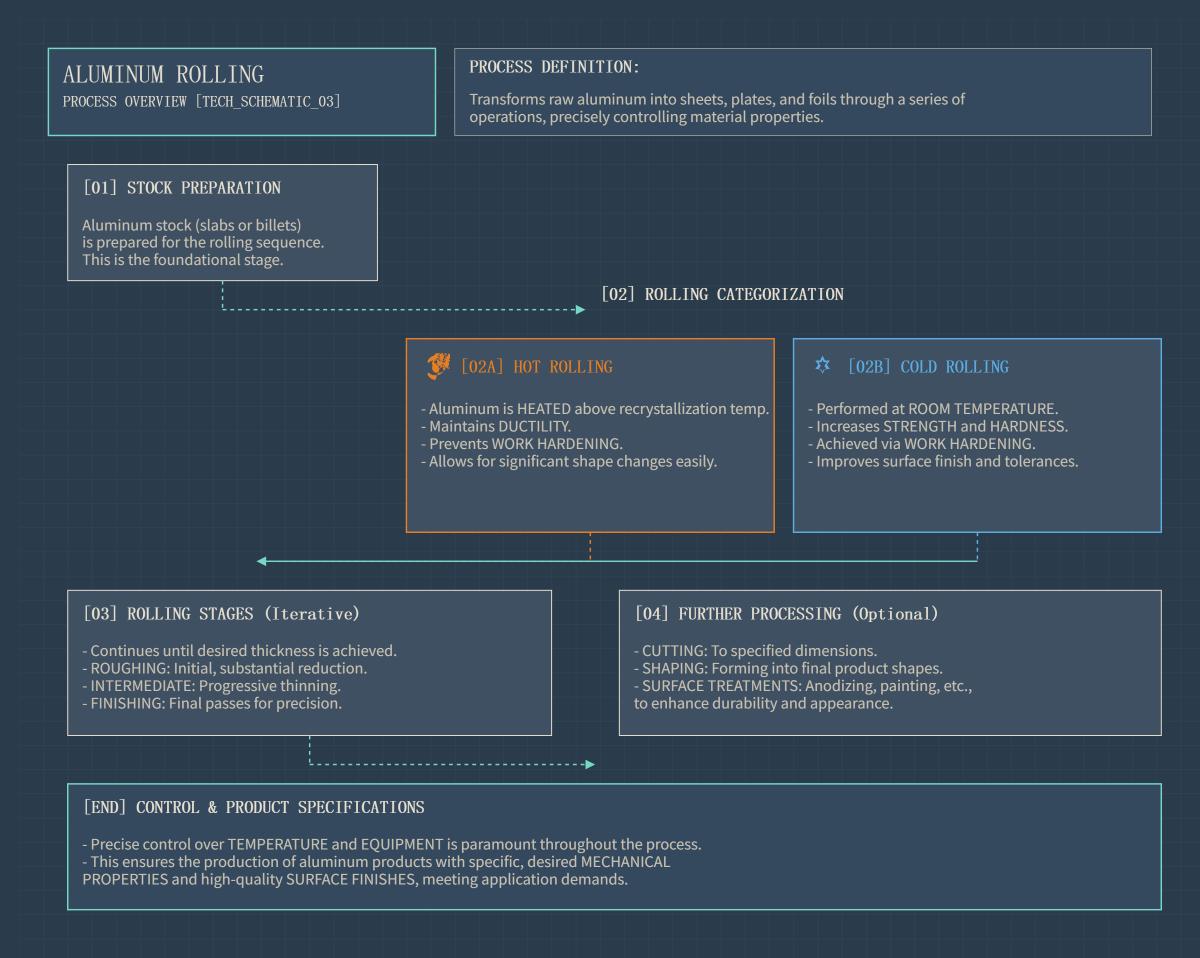

El laminado de aluminio es un proceso crucial en la industria metalúrgica que transforma los lingotes o planchas de aluminio en formas más finas como chapas, placas y láminas. Este proceso consiste en hacer pasar el aluminio a través de una serie de rodillos que reducen progresivamente su grosor al tiempo que mejoran sus propiedades mecánicas y el acabado de su superficie. El proceso de laminado del aluminio puede clasificarse en dos tipos principales: laminado en caliente y laminado en frío.

El laminado en caliente se realiza a temperaturas elevadas, normalmente por encima de la temperatura de recristalización del aluminio, que ronda los 500°C. Este proceso a alta temperatura hace que el aluminio sea más maleable y fácil de moldear. Las etapas clave del laminado en caliente incluyen:

El laminado en caliente es ideal para producir materiales con mayor ductilidad, lo que lo hace adecuado para aplicaciones que requieren flexibilidad, como en las industrias automovilística y aeroespacial.

El laminado en frío se realiza a temperatura ambiente o cercana a ella y es esencial para aplicaciones que exigen gran precisión y una calidad superficial superior. En la laminación en frío, el aluminio se hace pasar por rodillos a alta presión sin calentarlo antes. Las principales etapas de la laminación en frío son:

El laminado en frío es especialmente adecuado para producir chapas finas y láminas con excelentes acabados superficiales, que suelen utilizarse en envases, electrónica y aplicaciones decorativas.

El proceso comienza con la preparación de planchas o tochos de aluminio. Para la laminación en caliente, el aluminio se calienta, mientras que para la laminación en frío, permanece a temperatura ambiente. A continuación, se hace pasar el aluminio por varios rodillos hasta conseguir el grosor deseado. En el laminado en caliente, esto implica etapas de desbaste, intermedias y de acabado, mientras que el laminado en frío se centra en la precisión y la calidad de la superficie. Tras el laminado, el aluminio se somete a varios procesos de acabado para mejorar su rendimiento y aspecto. Esto puede incluir operaciones como el recorte, el moldeado y tratamientos superficiales como el anodizado o el revestimiento de PVDF.

El laminado en caliente conserva la ductilidad del aluminio, lo que lo hace adecuado para aplicaciones que requieren flexibilidad y conformabilidad. El laminado en frío mejora la resistencia y dureza del material, lo que es crucial para aplicaciones de alta precisión. El laminado en frío también proporciona un acabado superficial superior, que es esencial para aplicaciones en las que el atractivo estético y el rendimiento son fundamentales.

Los avances modernos en la tecnología de los trenes de laminación han mejorado considerablemente la precisión y la eficacia del proceso de laminado del aluminio. Los avanzados sistemas de control y la maquinaria de precisión garantizan una presión y una consistencia uniformes en toda la anchura de la chapa, lo que es vital para conseguir las propiedades mecánicas y superficiales deseadas en el producto final.

El proceso de laminación del aluminio comienza con el precalentamiento de los lingotes.

Este paso inicial es crucial para mejorar la ductilidad de los lingotes de aluminio, haciéndolos más flexibles y fáciles de moldear durante los procesos de laminación posteriores.

Los lingotes de aluminio se calientan a aproximadamente 500°C. Esta temperatura es óptima para ablandar el metal sin comprometer su integridad estructural, lo que garantiza que pueda soportar las tensiones mecánicas del laminado.

Tras el precalentamiento, el aluminio se somete al laminado en caliente, realizado a temperaturas elevadas, por encima de su punto de recristalización. Esta etapa comienza con el desbaste, en el que el lingote de aluminio pasa por grandes trenes de laminación para lograr una reducción significativa del grosor. En la fase de laminación intermedia, el espesor se reduce aún más al tiempo que se mejora la calidad de la superficie, garantizando la uniformidad. Por último, el laminado de acabado lleva el aluminio a sus dimensiones precisas y al acabado superficial deseado. En este punto, el material suele enrollarse a unos 300°C para su posterior procesamiento o almacenamiento.

Tras el laminado en caliente, el aluminio puede someterse a un laminado en frío para un tratamiento adicional, realizado a temperatura ambiente o próxima a ella.

Antes de la laminación en frío, los desbastes o tochos de aluminio se preparan y limpian para garantizar una superficie de alta calidad. Esta preparación es vital para conseguir la precisión y el acabado deseados.

Durante el laminado en frío, el aluminio pasa por una serie de rodillos a alta presión. Este proceso no sólo reduce el grosor, sino que también aumenta la resistencia y dureza del material mediante su refuerzo. La etapa de laminado en frío es esencial para producir aluminio con gran precisión y excelente calidad superficial.

Tras el laminado, el aluminio se somete a diversos procesos de acabado para mejorar sus prestaciones y cumplir normas de calidad específicas.

El corte en bruto garantiza que las chapas de aluminio se cortan con unas dimensiones precisas, cumpliendo los requisitos exactos de las distintas aplicaciones.

El conformado en caliente da forma al material en geometrías complejas necesarias para aplicaciones industriales específicas. Este proceso aprovecha la maleabilidad del aluminio para crear diseños intrincados.

Los tratamientos superficiales se aplican para mejorar la durabilidad, el aspecto y la resistencia a la corrosión del aluminio. Los tratamientos más comunes son el anodizado y el revestimiento de PVDF, que proporcionan protección adicional y mejoras estéticas.

¿Por qué es tan importante la precisión en el proceso de laminado del aluminio? La precisión y el control son primordiales. Los laminadores deben calibrarse meticulosamente para aplicar una presión uniforme que garantice la uniformidad en toda la anchura de la chapa de aluminio.

Para conseguir las propiedades mecánicas y los acabados superficiales deseados, se necesitan equipos especializados, como trenes de laminación en caliente y en frío. Este equipo debe ser capaz de hacer frente a las rigurosas exigencias del proceso de laminación.

El control preciso de la temperatura es crucial, especialmente durante la fase de laminación en caliente, para mantener una ductilidad óptima y lograr el acabado superficial deseado. Garantizar que el aluminio está a la temperatura correcta en cada etapa es clave para fabricar productos de alta calidad.

La tecnología utilizada en la laminación del aluminio ha avanzado considerablemente en la última década. Los trenes de laminación modernos están equipados con sofisticados sistemas de control que mejoran la eficiencia y la calidad del producto.

El proceso de laminado del aluminio se utiliza en diversas industrias, como la construcción, la automoción, el embalaje y la electrónica. Su versatilidad y durabilidad lo convierten en un material inestimable para numerosas aplicaciones, desde componentes estructurales hasta bienes de consumo.

El laminado en caliente es un proceso clave en la producción de aluminio, en el que los desbastes o tochos calentados se hacen pasar por rodillos para conseguir un grosor y unas propiedades específicas. Este proceso mejora significativamente la ductilidad y trabajabilidad del aluminio, haciéndolo apto para diversas aplicaciones.

El proceso de laminación en caliente comienza con la preparación del material de aluminio. Los desbastes o tochos de aluminio se seleccionan en función de las propiedades deseadas del producto final. A continuación, el material se calienta a una temperatura específica adecuada para el trabajo en caliente. La temperatura necesaria varía en función de la aleación de aluminio, pero en general oscila entre los 500 °C y los 525 °C. Este calentamiento evita el endurecimiento por deformación y mantiene la dureza de la aleación. Este calentamiento evita el endurecimiento por deformación y mantiene la ductilidad del material, lo que facilita el moldeado durante el laminado.

Una vez que el aluminio alcanza la temperatura óptima, está listo para el proceso de laminado. El aluminio calentado se hace pasar por una serie de rodillos en un tren de laminación en caliente. Los rodillos ejercen presión sobre el aluminio, reduciendo gradualmente su grosor. Las altas temperaturas evitan el endurecimiento, manteniendo el aluminio dúctil y fácil de moldear.

El objetivo principal del proceso de laminado en caliente es reducir el grosor del material de aluminio. A medida que el aluminio pasa por los rodillos, se somete a múltiples pasadas para conseguir el grosor requerido. La etapa inicial de desbaste reduce significativamente el grosor, seguida de etapas intermedias y de acabado que refinan las dimensiones y la calidad de la superficie.

El laminado en caliente suele producir chapas y placas de distintos grosores y, aunque el grosor puede ser menos uniforme que en el laminado en frío, el proceso produce materiales con una excelente conformabilidad y resistencia.

El laminado en caliente mejora las propiedades mecánicas del aluminio, incluida su ductilidad, resistencia y robustez. Esto hace que el aluminio laminado en caliente sea ideal para aplicaciones estructurales en las que la durabilidad y la robustez son fundamentales. Además, el aluminio laminado en caliente presenta una mayor resistencia a las vibraciones y los golpes, lo que resulta especialmente beneficioso en sectores como la automoción y los equipos agrícolas, en los que los materiales están sometidos a cargas dinámicas e impactos.

El aluminio laminado en caliente se utiliza en una gran variedad de industrias debido a sus propiedades versátiles. Algunas aplicaciones comunes incluyen:

Las recientes mejoras de la tecnología de laminación en caliente pretenden aumentar la eficiencia y reducir los efectos medioambientales. Las innovaciones se centran en las cadenas de suministro sostenibles, que abarcan todos los pasos, desde la fundición hasta los productos acabados. Además, se han optimizado los métodos de colada continua para producir lingotes de alta calidad destinados a los procesos de laminación posteriores, lo que mejora la calidad general y la consistencia de los productos de aluminio laminados en caliente.

El laminado en frío es un proceso fundamental en la producción de aluminio que mejora las propiedades mecánicas del metal, haciéndolo más resistente y duradero. Este proceso consiste en laminar el aluminio a temperatura ambiente, lo que endurece el metal y lo hace más resistente pero menos flexible.

Antes de la laminación en frío, el material de aluminio debe prepararse adecuadamente utilizando bobinas o palanquillas laminadas en caliente que se hayan enfriado a temperatura ambiente. Una preparación adecuada garantiza que el material esté limpio y libre de contaminantes que puedan afectar a la calidad del producto final.

El proceso de laminado en frío comienza con el laminado inicial, en el que el aluminio pasa por unos rodillos para reducir ligeramente su grosor. A continuación se realiza un laminado intermedio para reducir aún más el grosor y perfeccionar la superficie, y concluye con el laminado final para conseguir el grosor y el acabado deseados. Este proceso es crucial para lograr una gran precisión dimensional y un acabado superficial superior, ya que evita la oxidación y mantiene una calidad constante en todo el material.

El laminado en frío puede introducir fragilidad en el aluminio debido al endurecimiento por deformación. Para contrarrestarlo, se recurre al recocido. El recocido consiste en calentar el metal a alta temperatura, mantenerlo caliente durante un tiempo y, a continuación, enfriarlo lentamente para devolverle su flexibilidad. Esto aumenta la ductilidad del aluminio, haciéndolo más manejable para su posterior procesamiento.

El laminado en frío ofrece varias ventajas que lo convierten en el método preferido para fabricar productos de aluminio de alta calidad:

El aluminio laminado en frío se utiliza en diversas aplicaciones en las que se requiere una gran resistencia y un excelente acabado superficial, entre ellas:

Los últimos avances en laminación en frío se centran en mejorar la precisión y la eficiencia. Se han desarrollado trenes de laminación de alta precisión equipados con sistemas integrados de control de procesos para maximizar el rendimiento y optimizar las operaciones de la planta. Estas innovaciones garantizan una calidad y eficiencia constantes en la producción de aluminio, cumpliendo los exigentes requisitos de los procesos de fabricación modernos.

El laminado en caliente consiste en procesar el aluminio a temperaturas normalmente superiores a su punto de recristalización, lo que hace que el material sea más maleable para darle forma en productos más gruesos, como placas y chapas. El proceso comienza calentando los lingotes de aluminio a unos 500°C antes de pasarlos por los rodillos, mientras que el laminado en frío se realiza a temperatura ambiente o cercana a ella, lo que da como resultado una mayor resistencia y dureza debido al endurecimiento por deformación. El laminado en frío es preferible para fabricar productos finos como láminas y chapas, donde la precisión y la calidad de la superficie son esenciales.

La elección entre el laminado en caliente y en frío depende en gran medida de la aplicación prevista y de las características deseadas del producto. El laminado en caliente es adecuado para aplicaciones que requieren una mayor ductilidad y flexibilidad, como los bastidores de automóviles y los componentes estructurales. Es menos preciso pero más eficaz para la producción a gran escala. El laminado en frío, por el contrario, es preferible para aplicaciones que exigen gran precisión y un acabado superficial superior, como en envases y electrónica. Los productos laminados en frío suelen ser más finos, con mejores propiedades mecánicas y calidad superficial.

El laminado en caliente suele ser menos preciso que el laminado en frío debido a las temperaturas más elevadas, que pueden provocar ligeras variaciones en el grosor y el acabado superficial. Sin embargo, es más eficaz para la producción a gran escala de productos de aluminio más gruesos. El laminado en frío, centrado en la precisión, requiere sistemas de control y equipos avanzados para garantizar una presión uniforme y la uniformidad en toda la anchura de la chapa. Esto da como resultado productos de aluminio con dimensiones exactas y acabados suaves, lo que lo hace adecuado para aplicaciones en las que la precisión es primordial.

La presión aplicada durante el laminado tiene un impacto significativo en las propiedades del producto final. El laminado en caliente utiliza una presión considerable para reducir el grosor manteniendo la ductilidad, lo que lo hace adecuado para productos que deben soportar cargas dinámicas. El laminado en frío, realizado a alta presión sin ayuda de calor, aumenta la resistencia y dureza del material. Este proceso da como resultado productos de aluminio más resistentes y duraderos, por lo que resulta especialmente útil para aplicaciones en las que las propiedades mecánicas son cruciales.

| Aspecto | Laminación en caliente | Laminación en frío |

|---|---|---|

| Temperatura | Altas temperaturas (por encima del punto de recristalización) | Temperatura ambiente o ligeramente elevada |

| Aplicaciones | Chapas, hojas; ductilidad mejorada | Láminas, chapas finas; acabado superficial y resistencia superiores |

| Precisión | Menos preciso que el laminado en frío | Alta precisión, ideal para aplicaciones que requieren dimensiones exactas |

| Presión | Presión significativa para reducir el grosor | Alta presión para mejorar la resistencia y la calidad de la superficie |

| Productos | Productos más gruesos como planchas y chapas | Productos más finos como láminas y chapas finas |

Tanto el laminado en caliente como el laminado en frío son esenciales en el procesamiento del aluminio, y cada uno de ellos ofrece ventajas distintas adaptadas a los requisitos específicos de los productos y las aplicaciones industriales. La elección entre uno y otro depende de factores como el espesor deseado, la calidad de la superficie y las propiedades mecánicas.

Lograr precisión en el proceso de laminado del aluminio es primordial para fabricar productos de alta calidad. Para ello es necesario controlar cuidadosamente parámetros como la temperatura, la presión y la velocidad de laminación.

El control de la temperatura es crucial en el proceso de laminado del aluminio, especialmente durante el laminado en caliente, para garantizar que el aluminio siga siendo dúctil y fácil de moldear. Para el laminado en caliente, el aluminio se suele calentar entre 500 °C y 525 °C aproximadamente. Mantener esta temperatura constante evita el endurecimiento y ayuda a reducir el grosor sin perder calidad de material.

La aplicación de presión durante el laminado es esencial para conseguir el grosor y las propiedades mecánicas deseados. Los laminadores aplican una presión considerable para comprimir el aluminio, reduciendo su grosor por etapas. Esta presión debe distribuirse uniformemente por toda la anchura de la chapa de aluminio para garantizar unas dimensiones y una calidad superficial uniformes. Los avanzados sistemas de control de los trenes de laminación modernos ayudan a mantener esta uniformidad.

Los laminadores son la piedra angular del proceso de laminación del aluminio. Estas máquinas constan de pares de rodillos de trabajo que aplican presión al aluminio, forzándolo a pasar por el hueco de laminación. Existen distintos tipos de laminadores en función de la fase del proceso:

Los molinos de desbaste se utilizan en las fases iniciales de la laminación, donde se produce una reducción significativa del espesor. Estos molinos aplican una presión significativa a los lingotes de aluminio calentados, reduciendo drásticamente su grosor.

Los molinos de acabado se emplean en las últimas fases del laminado, en las que el aluminio adquiere sus dimensiones finales y su acabado superficial. Estos laminadores requieren una calibración precisa para garantizar que el aluminio cumple las especificaciones exactas.

El laminado en caliente consiste en hacer pasar aluminio calentado a través de rodillos para reducir su espesor. Esta técnica es beneficiosa para producir materiales con gran ductilidad y flexibilidad. Se utiliza para crear productos más gruesos, como placas y chapas.

El laminado en frío se realiza a temperatura ambiente o próxima a ella, lo que endurece el aluminio y mejora su resistencia y acabado superficial. Esta técnica es ideal para fabricar productos finos, como láminas y chapas, en los que la precisión y la calidad de la superficie son fundamentales.

Tras las etapas de laminado primario, el aluminio se somete a diversos procesos de acabado para mejorar sus prestaciones y cumplir normas de calidad específicas.

El recocido es un proceso de tratamiento térmico que se aplica después del laminado en frío para restaurar la ductilidad del aluminio. El metal se calienta a alta temperatura y luego se enfría lentamente, lo que alivia la fragilidad inducida por el endurecimiento por deformación.

Los tratamientos superficiales como el anodizado y el revestimiento de PVDF mejoran la durabilidad, el aspecto y la resistencia a la corrosión de los productos de aluminio. Estos tratamientos proporcionan protección adicional y mejoras estéticas, lo que hace que el aluminio sea adecuado para diversas aplicaciones.

Los recientes avances en la tecnología de laminación han mejorado significativamente la precisión y la eficiencia del proceso de laminación del aluminio. Los trenes de laminación de alta precisión equipados con sistemas integrados de control de procesos garantizan una calidad constante y optimizan las operaciones de la planta. Estas innovaciones ayudan a cumplir los exigentes requisitos de los procesos de fabricación modernos, garantizando productos de aluminio de alta calidad para diversas industrias.

Las chapas laminadas en caliente se fabrican haciendo pasar lingotes de aluminio calentados por rodillos a altas temperaturas, normalmente por encima del punto de recristalización del aluminio. Este proceso da como resultado productos con mayor ductilidad y maleabilidad, lo que los hace ideales para aplicaciones que requieren flexibilidad y facilidad de moldeado. Estos productos se utilizan habitualmente en la construcción para componentes estructurales, en la fabricación de automóviles para paneles de carrocería y en maquinaria pesada para piezas que deben soportar cargas dinámicas e impactos.

Las chapas laminadas en frío se fabrican laminando aluminio a temperatura ambiente o casi. Este método aumenta la resistencia y la dureza del aluminio mediante el endurecimiento por deformación, al tiempo que consigue unas dimensiones precisas y un acabado superficial superior, lo que hace que las chapas laminadas en frío sean ideales para aplicaciones que exigen gran resistencia, precisión y calidad estética. Los usos más comunes son los componentes aeroespaciales, donde las especificaciones exactas y el rendimiento son fundamentales, y la electrónica, donde el acabado liso y la precisión dimensional son esenciales.

Las láminas de aluminio se fabrican laminando en frío planchas de aluminio a través de rodillos a alta presión para obtener láminas extremadamente finas. Estas láminas se valoran por sus propiedades de barrera, que protegen de la humedad, la luz y la contaminación, lo que las hace indispensables en aplicaciones de envasado. Las láminas de aluminio se utilizan mucho en la industria alimentaria para envolver y conservar alimentos, y en la farmacéutica para envasar medicamentos y material médico. Su facilidad de moldeado y su excelente conductividad también las hacen útiles en el aislamiento y en diversas aplicaciones industriales.

Las bobinas laminadas en caliente se obtienen laminando en caliente planchas de aluminio en bobinas continuas. Estas bobinas se utilizan normalmente en aplicaciones que requieren grandes componentes estructurales, como materiales para tejados, piezas de carrocería de automóviles y maquinaria pesada. El proceso de laminado en caliente confiere a las bobinas una gran ductilidad, lo que permite moldearlas y darles forma en diseños complejos.

Las bobinas laminadas en frío se fabrican laminando en frío desbastes de aluminio en bobinas continuas. Estas bobinas se caracterizan por su gran resistencia, sus dimensiones precisas y un acabado superficial superior. Suelen emplearse en aplicaciones de precisión, como componentes electrónicos, donde la calidad constante y las especificaciones exactas son primordiales. Además, las bobinas laminadas en frío se utilizan en la producción de aleaciones de alta resistencia para aplicaciones industriales exigentes.

El anodizado es un proceso de tratamiento de superficies que crea una capa protectora de óxido en las superficies de aluminio. Este proceso mejora la durabilidad, la resistencia a la corrosión y el aspecto del aluminio, lo que lo hace perfecto para su uso en arquitectura, artículos decorativos y electrónica de consumo.

El revestimiento de fluoruro de polivinilideno (PVDF) añade mayor protección y atractivo estético a los productos de aluminio. Este revestimiento es conocido por su excelente resistencia a la intemperie, durabilidad y retención del color, lo que lo hace ideal para aplicaciones arquitectónicas como fachadas exteriores, cubiertas y revestimientos. El aluminio con revestimiento de PVDF también se utiliza en señalización, transporte y diversas aplicaciones industriales en las que se requiere una protección duradera y calidad visual.

El corte en bruto garantiza que las chapas y placas de aluminio se cortan con precisión para cumplir los requisitos específicos de las distintas aplicaciones, lo que resulta crucial para fabricar productos de alta calidad.

El conformado en caliente da forma al aluminio en geometrías complejas necesarias para aplicaciones industriales específicas. Aprovechando la maleabilidad del aluminio laminado en caliente, este proceso permite crear intrincados diseños y componentes utilizados en las industrias de automoción, aeroespacial y de maquinaria pesada.

Los tratamientos superficiales como el anodizado y el revestimiento de PVDF mejoran la durabilidad, el aspecto y la resistencia a la corrosión de los productos de aluminio. Estos tratamientos proporcionan protección adicional y mejoras estéticas, lo que hace que el aluminio sea adecuado para una amplia gama de aplicaciones.

A continuación encontrará respuestas a algunas preguntas frecuentes:

El proceso de laminado del aluminio transforma el aluminio bruto en chapas, placas y láminas mediante una serie de operaciones. Comienza con la preparación del material de aluminio, en la que los desbastes o los tochos se preparan para el laminado. Dependiendo de si el material se calienta, el proceso puede clasificarse como trabajo en caliente o trabajo en frío. El laminado en caliente implica calentar el aluminio para mantener la ductilidad y evitar el endurecimiento por deformación, mientras que el laminado en frío se realiza a temperatura ambiente para aumentar la resistencia y la dureza mediante el endurecimiento por deformación. El proceso de laminado continúa hasta que el aluminio alcanza el grosor deseado e incluye etapas de desbaste, intermedias y de acabado. El procesamiento posterior puede incluir corte, conformado y tratamientos superficiales para mejorar la durabilidad y el aspecto del producto final. Este control preciso de la temperatura y el equipo garantiza la fabricación de productos de aluminio con propiedades mecánicas y acabados superficiales específicos.

La laminación en caliente y la laminación en frío son dos métodos distintos utilizados en el proceso de laminación del aluminio, cada uno con sus propias características y aplicaciones.

El laminado en caliente consiste en calentar los lingotes de aluminio a temperaturas comprendidas entre 260 y 510°C (500 y 950°F) para que el metal sea más maleable. Este proceso reduce el grosor del aluminio al tiempo que mantiene su ductilidad y conformabilidad, facilitando su moldeado y doblado. El aluminio laminado en caliente es ideal para aplicaciones que requieren geometrías complejas y, por lo general, es menos costoso debido al menor número de pasos de procesamiento.

En cambio, el laminado en frío se realiza a temperatura ambiente o próxima a ella y suele comenzar con aluminio laminado en caliente. El laminado en frío aumenta la resistencia y la dureza del aluminio mediante el endurecimiento por deformación, lo que da como resultado un material más resistente pero menos dúctil. El proceso también mejora el acabado superficial, proporcionando un aspecto más liso y uniforme, lo que es beneficioso para aplicaciones en las que la estética y las dimensiones precisas son importantes. El laminado en frío es más caro debido a los pasos de procesamiento adicionales.

La elección entre el laminado en caliente y en frío depende de los requisitos específicos de la aplicación, como la necesidad de ductilidad y conformabilidad frente a la resistencia, la dureza y el acabado superficial.

Las láminas de aluminio se producen mediante un proceso de fabricación de precisión en varias etapas que transforma el aluminio bruto en láminas ultrafinas y flexibles. Inicialmente, los lingotes de aluminio de gran pureza se funden en hornos y se moldean en grandes planchas. Estos desbastes se someten a un laminado en caliente para reducir su grosor a 2-4 mm manteniendo la integridad estructural. Posteriormente, el material se lamina en frío a temperatura ambiente a través de múltiples laminadores, adelgazándolo progresivamente al tiempo que se mejora la resistencia a la tracción y la suavidad de la superficie. Se realiza un recocido intermedio para aliviar la tensión y restaurar la ductilidad.

En la etapa final de laminado de láminas, el laminado de doble capa produce dos láminas simultáneamente. Los lubricantes minimizan la fricción y los controles de tensión garantizan un grosor uniforme. Los rodillos dan a las láminas un acabado pulido, esencial para aplicaciones como el envasado de alimentos. El postprocesado incluye el recubrimiento para evitar la corrosión y el corte en bobinas del tamaño del consumidor. Las medidas de control de calidad, como la supervisión del espesor, la detección de defectos y la gestión de lubricantes, son fundamentales para garantizar un alto nivel del producto acabado.

Las principales aplicaciones del laminado de aluminio abarcan múltiples industrias debido a las ventajosas propiedades del aluminio, como su ligereza, su resistencia a la corrosión y su capacidad de reciclaje. En el sector aeroespacial y de la aviación, el aluminio laminado se utiliza para componentes estructurales como armazones de aviones y paneles de fuselaje, aprovechando su elevada relación resistencia-peso. El sector de la automoción utiliza el aluminio para carcasas de baterías de vehículos eléctricos, paneles de carrocería e intercambiadores de calor, lo que contribuye a la eficiencia del combustible y a la gestión térmica. En la construcción, el aluminio se emplea en tejados, revestimientos, suelos antideslizantes y estructuras de puentes, ofreciendo durabilidad y reduciendo los costes de mantenimiento. La industria del envasado confía en el aluminio laminado en frío para las latas de bebidas y los envases semirrígidos debido a sus precisas tolerancias de grosor. Las aplicaciones de energías renovables incluyen marcos de paneles solares y componentes de turbinas eólicas, donde la resistencia a la corrosión del aluminio es crucial. La fabricación industrial se beneficia del aluminio laminado en herramientas, moldes y sistemas eléctricos, mientras que la electrónica de consumo lo utiliza para carcasas de dispositivos y disipadores térmicos. Además, la capacidad de reciclaje del aluminio apoya los esfuerzos de sostenibilidad, lo que lo convierte en un material valioso en diversas aplicaciones.

En el laminado del aluminio, varios detalles técnicos son cruciales para conseguir las propiedades y dimensiones deseadas del producto final. Primero, control de temperatura es vital, especialmente durante la laminación en caliente, donde el aluminio debe calentarse a temperaturas específicas para reducir la resistencia a la tracción y facilitar la deformación. Por ejemplo, el aluminio 3003 suele trabajarse en caliente entre 260 y 510 °C.

A continuación, el proceso de laminado implica tanto el laminado en caliente como en frío. El laminado en caliente reduce el grosor del material mediante múltiples pasadas a altas temperaturas, mientras que el laminado en frío disminuye aún más el grosor y aumenta la dureza haciendo pasar el material por molinos de uno o varios soportes a temperatura ambiente.

Recocido es otro paso importante, en el que el aluminio se calienta para aliviar las tensiones internas y mantener la ductilidad entre las pasadas de laminación. Enrollado y enrollado se utilizan para preparar el material para las fases posteriores, garantizando una producción continua.

La elección de equipo rodanteEl mantenimiento de los rodillos de laminación, como los rodillos de trabajo y los laminadores en tándem, también es fundamental. Los cilindros de trabajo aplican la presión necesaria para deformar el aluminio, y su diseño y mantenimiento influyen directamente en la eficacia del proceso de laminación. Los laminadores en tándem, utilizados a menudo en la laminación en caliente, constan de varios soportes para pasadas secuenciales sin recalentamiento.

La guía de laminado de aluminio paso a paso ayuda a comprender el proceso desglosando la compleja transformación del aluminio bruto en productos acabados como chapas, placas y láminas. Describe cada etapa, empezando por el precalentamiento y la fundición, que sientan las bases de la uniformidad y la ductilidad de los desbastes de aluminio. A continuación, la guía detalla la fase de laminación en caliente, en la que se reduce el grosor de los desbastes a altas temperaturas para mejorar la ductilidad, seguida de la laminación en frío, que aumenta la resistencia y la precisión mediante el endurecimiento por deformación. Los procesos de acabado refinan aún más las propiedades mecánicas y el aspecto del aluminio. Al explicar sistemáticamente cada paso, la guía hace hincapié en la precisión, el control y la eficiencia, lo que permite a los fabricantes optimizar la calidad del producto y adaptar las propiedades mecánicas a aplicaciones específicas. Este conocimiento exhaustivo es crucial para fabricar productos de aluminio de alta calidad utilizados en diversas industrias.