Imaginez qu'une pièce d'acier passe d'un état fragile à un état incroyablement dur et résistant à l'usure. Cette transformation n'est pas magique, mais le résultat d'un processus de traitement thermique précis et ancien connu sous le nom de trempe. Pour ceux qui souhaitent approfondir leur connaissance de cette technique fascinante, notre guide complet propose une exploration détaillée des méthodes de trempe, de leurs applications spécifiques et des nombreux avantages qu'elles procurent.

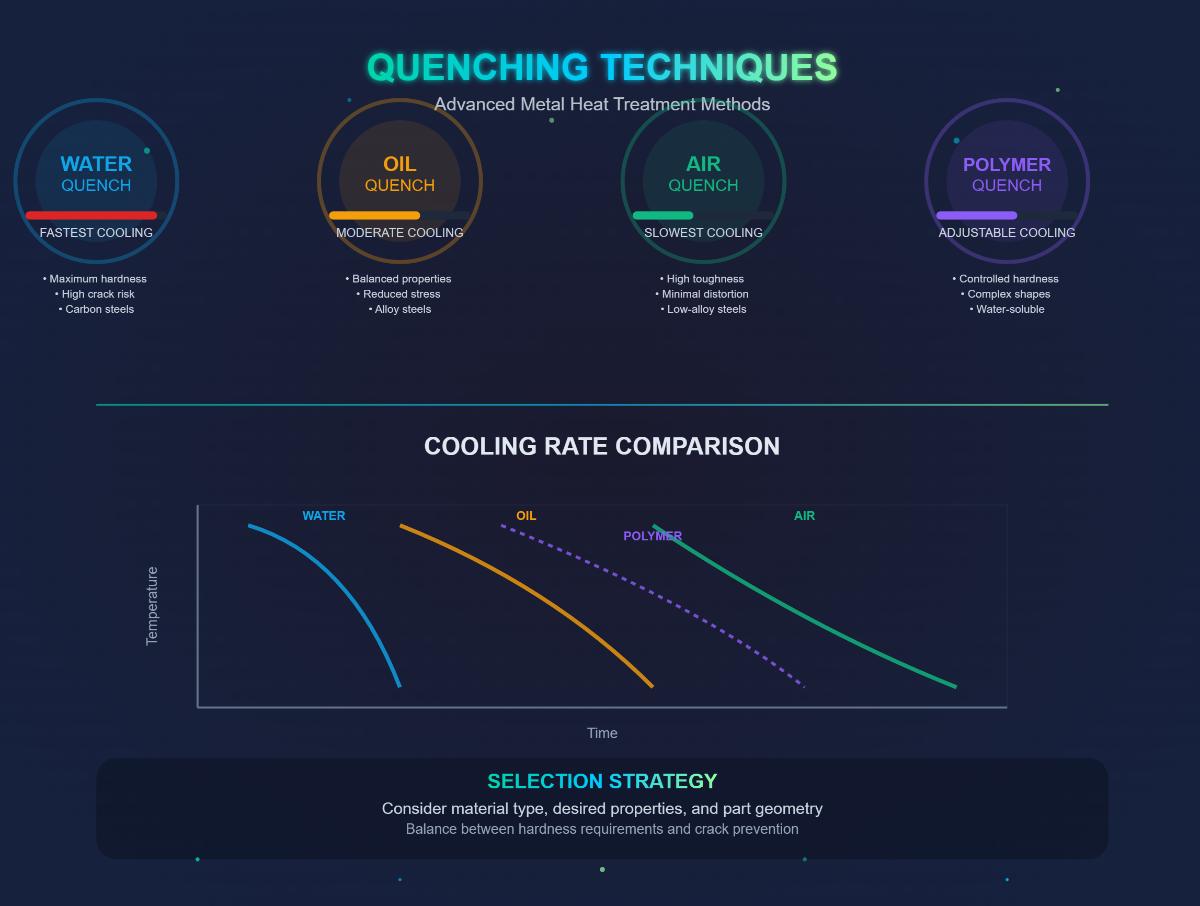

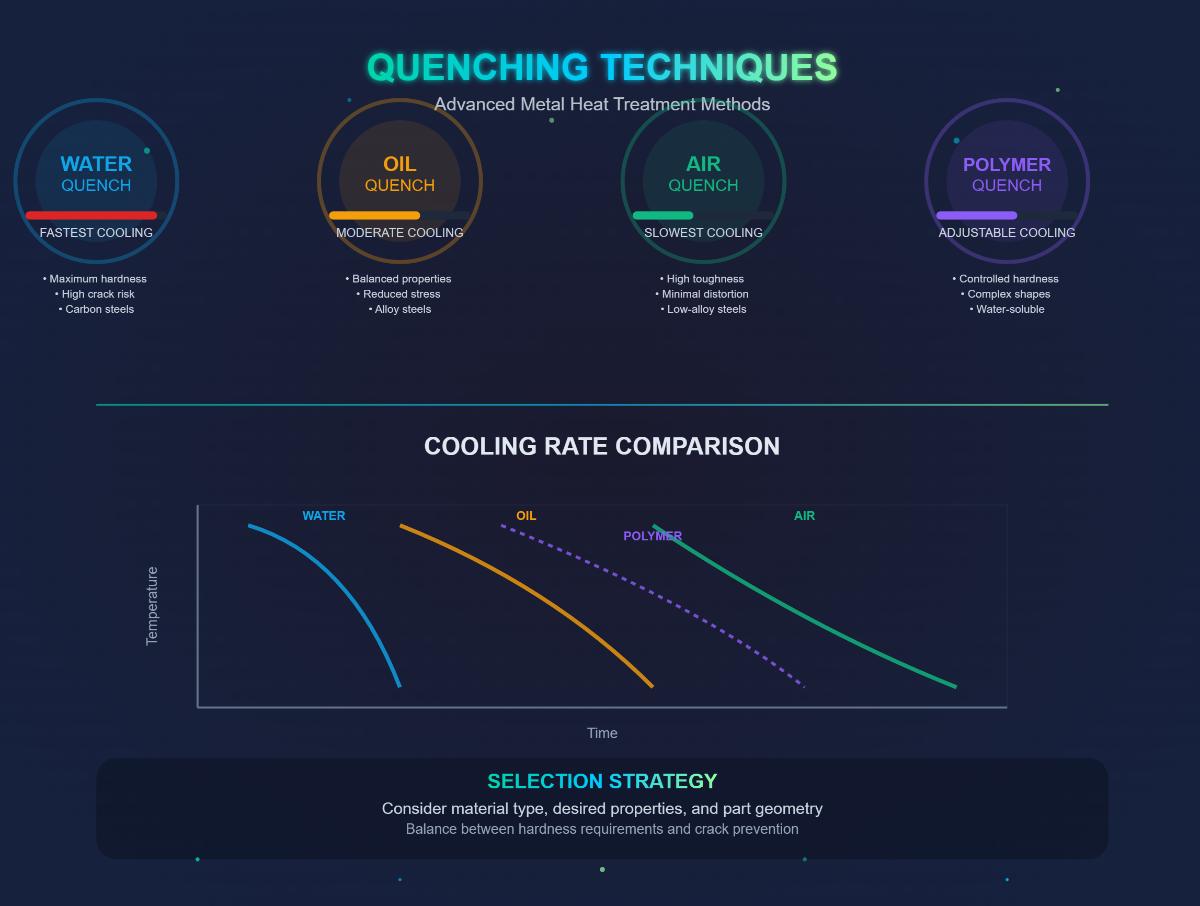

Nous vous présenterons les différents fluides de trempe - eau, huile, gaz et polymères - en expliquant comment chacun d'entre eux influence la vitesse de refroidissement et les propriétés finales du matériau. Vous découvrirez également les étapes critiques de la trempe et comprendrez pourquoi la maîtrise de chaque phase est essentielle pour obtenir la dureté et la durabilité souhaitées.

À la fin de ce guide, vous aurez non seulement saisi les différences entre des techniques telles que l'induction et la trempe superficielle, mais aussi compris leurs applications dans des secteurs tels que l'automobile et l'aérospatiale. Prêt à découvrir les secrets de la transformation de métaux ordinaires en composants extraordinaires ? Plongeons dans l'aventure !

Introduction à la trempe et à son importance dans le traitement thermique

La trempe est un processus de traitement thermique crucial qui implique le refroidissement rapide d'un métal chauffé. Ce refroidissement rapide est essentiel car il "gèle" les atomes en place, ce qui entraîne les changements souhaités dans la microstructure du métal.

Dans le traitement thermique, la trempe joue un rôle essentiel dans la modification de la microstructure des métaux, ce qui a un impact direct sur leurs propriétés mécaniques. La trempe vise principalement à rendre le métal plus dur et plus résistant. Cette transformation se produit généralement lorsque le métal est refroidi à partir d'une température élevée et qu'il subit des changements structurels importants.

- Amélioration de la dureté: La trempe permet d'augmenter considérablement la dureté des métaux. Un métal plus dur est plus résistant à la déformation et à l'usure, ce qui le rend approprié pour des applications où la durabilité est cruciale, comme dans les outils de coupe.

- Amélioration de la force: Outre la dureté, la résistance à la traction du métal augmente également. Cela signifie que le métal peut supporter des forces plus importantes sans se rompre, ce qui est essentiel pour les composants porteurs.

- Résistance à l'usure: La trempe prolonge la durée de vie des composants métalliques et réduit les coûts de maintenance en minimisant le besoin de remplacements fréquents.

La capacité d'améliorer les propriétés des métaux grâce à la trempe permet de l'utiliser dans un large éventail d'industries. Dans l'industrie automobile, les métaux trempés sont utilisés dans les pièces de moteur, les engrenages et les essieux. Dans l'industrie aérospatiale, les métaux trempés sont utilisés dans des composants critiques tels que les pales de turbines et les pièces structurelles, où une grande solidité et une résistance à l'usure sont essentielles.

Explication détaillée des milieux de trempe et des taux de refroidissement

Vue d'ensemble des supports de trempe

Les fluides de trempe sont des substances utilisées pour refroidir rapidement les métaux chauffés pendant le processus de trempe. Le choix du milieu de trempe a un impact significatif sur la vitesse de refroidissement, qui à son tour affecte la dureté, la résistance et la microstructure du métal. Les différents fluides de trempe offrent des vitesses de refroidissement et des caractéristiques variées, ce qui les rend adaptés à différentes applications.

Trempe à l'eau

La trempe à l'eau est l'une des méthodes les plus couramment utilisées en raison de sa vitesse de refroidissement élevée.

- Taux de refroidissement: La trempe à l'eau offre le refroidissement le plus rapide parmi les moyens de trempe courants, ce qui la rend idéale pour obtenir une dureté maximale dans les métaux tels que l'acier au carbone.

- Risques: Le refroidissement rapide peut induire des contraintes thermiques élevées, entraînant des problèmes potentiels tels que des fissures et des déformations.

Trempe à l'huile

La trempe à l'huile est préférable lorsqu'une vitesse de refroidissement plus lente est nécessaire pour équilibrer la dureté et la ténacité.

- Taux de refroidissement: La trempe à l'huile refroidit les métaux plus lentement que l'eau, ce qui réduit les risques de fissuration et de déformation tout en assurant une dureté suffisante.

- Applications: Il est couramment utilisé pour les aciers alliés pour lesquels un équilibre entre la dureté et la ténacité est nécessaire.

Trempe au gaz et à l'air

La trempe au gaz ou à l'air offre un processus de refroidissement plus lent et mieux contrôlé.

- Taux de refroidissement: Cette méthode permet d'obtenir une vitesse de refroidissement lente, adaptée aux métaux qui nécessitent une dureté modérée et une ténacité élevée.

- Avantages: Il minimise les chocs thermiques et les déformations, ce qui le rend idéal pour les composants susceptibles de se fissurer.

Trempe des polymères

La trempe au polymère consiste à utiliser des polymères solubles dans l'eau pour contrôler la vitesse de refroidissement.

- Taux de refroidissement: La vitesse de refroidissement peut être ajustée en faisant varier la concentration de polymère, ce qui permet d'obtenir des niveaux de dureté spécifiques.

- Avantages: Cette méthode offre un équilibre entre le refroidissement rapide de l'eau et le refroidissement contrôlé de l'huile, sans les risques associés.

Trempe à la saumure

La trempe à la saumure consiste à utiliser une solution d'eau salée, ce qui accélère le processus de refroidissement.

- Taux de refroidissement: La trempe à la saumure refroidit les métaux plus rapidement que l'eau pure en raison de la présence de sel, qui améliore le transfert de chaleur.

- Défis: La nature corrosive de la saumure exige un nettoyage approfondi des pièces métalliques après la trempe pour éviter la corrosion.

Autres milieux de trempe

D'autres moyens de trempe sont utilisés dans des applications spécifiques :

- Bain de sel désaltérant: Utilise un bain de sel fondu pour la trempe, connu pour sa vitesse de refroidissement élevée et sa distorsion minimale.

- Trempe dans la solution organique: Utilise des polymères organiques pour des taux de refroidissement contrôlés, adaptés à des besoins industriels spécifiques.

- Étanchéité par pulvérisation ou brouillard: Il s'agit d'utiliser de l'eau sous forme de brouillard ou de pulvérisation, ce qui permet d'obtenir un refroidissement uniforme et de réduire le stress thermique.

Étapes de la trempe

Le processus de trempe peut être divisé en trois étapes distinctes, chacune affectant la vitesse de refroidissement du métal et ses propriétés finales :

Stade vapeur

La première étape consiste en la formation d'une couverture de vapeur autour du métal chaud. Cette couverture réduit le transfert de chaleur.

Stade d'ébullition

Lorsque la vapeur se dissipe, le milieu de trempe entre en contact direct avec le métal, ce qui entraîne un transfert de chaleur rapide.

Phase de convection

La dernière étape est caractérisée par une vitesse de refroidissement plus lente, où la chaleur est transférée par convection. Cette étape peut entraîner des déformations en raison d'un refroidissement prolongé.

Applications et avantages

La trempe est largement utilisée dans diverses industries pour améliorer les propriétés mécaniques des métaux :

- La construction: Les barres d'armature en acier sont trempées pour accroître leur résistance et leur durabilité, ce qui est essentiel pour la construction de structures supportant de lourdes charges.

- Machines lourdes: Les composants tels que les engrenages et les pièces d'excavateur sont trempés pour garantir qu'ils peuvent supporter des contraintes élevées et l'usure pendant le fonctionnement.

- Industrie automobile: Les essieux et les vilebrequins des voitures sont soumis à une trempe afin d'obtenir la dureté nécessaire à des performances fiables.

Traitements post-enchantement

Après la trempe, les métaux subissent souvent un revenu afin de réduire la fragilité et d'améliorer la ténacité. Ce processus consiste à réchauffer le métal à une température plus basse, puis à le refroidir. Le revenu permet de soulager les contraintes internes induites par la trempe, ce qui rend le métal moins cassant et améliore sa ductilité et ses propriétés mécaniques globales.

Considérations et défis

Pour que la trempe soit efficace, il faut tenir compte de plusieurs facteurs :

- Contrôle du taux de refroidissement: Atteindre l'équilibre souhaité entre dureté et ténacité tout en minimisant les risques de fissuration.

- Milieu de trempe Entretien: Contrôle et entretien réguliers des milieux de trempe pour garantir des résultats constants.

- Distorsion et stress: Des techniques telles que la trempe à deux milieux peuvent contribuer à réduire les contraintes internes et les distorsions, améliorant ainsi la stabilité dimensionnelle et les propriétés mécaniques des matériaux traités.

Guide des trois étapes de la trempe, étape par étape

Stade vapeur

La phase de vapeur est la phase initiale au cours de laquelle le métal chaud est immergé pour la première fois dans le milieu de trempe, formant une couverture de vapeur en raison de la vaporisation rapide. Cette couverture de vapeur se forme parce que le milieu de trempe se vaporise rapidement au contact de la surface du métal chaud, créant ainsi une couche isolante.

Taux de refroidissement

La vitesse de refroidissement au cours de la phase vapeur est relativement lente. La couverture de vapeur agit comme un isolant, empêchant un transfert de chaleur efficace du métal vers le milieu de trempe.

Importance

Une phase de vaporisation prolongée peut entraîner un refroidissement inégal, ce qui peut provoquer des déformations ou des fissures dans le métal. Il est essentiel de réduire la durée de cette étape pour garantir un refroidissement uniforme. L'agitation du milieu de trempe peut aider à rompre plus rapidement la couverture de vapeur, ce qui permet de passer à l'étape suivante.

Stade d'ébullition

La phase d'ébullition est la deuxième et la plus critique du processus de trempe.

Description

Au fur et à mesure que le métal se refroidit, la couverture de vapeur se désagrège, ce qui permet au produit de trempe de toucher directement la surface du métal et de bouillir vigoureusement.

Taux de refroidissement

Cette étape a la vitesse de refroidissement la plus rapide des trois étapes. L'ébullition rapide du milieu de trempe assure un transfert de chaleur efficace du métal, ce qui est essentiel pour obtenir la dureté souhaitée.

Importance

La phase d'ébullition est critique car elle détermine la dureté finale et les autres propriétés mécaniques du métal. Les propriétés du milieu de trempe, telles que son point d'ébullition et sa conductivité thermique, influencent considérablement cette étape. Une agitation adéquate pendant cette étape peut améliorer le transfert de chaleur et garantir un refroidissement uniforme.

Phase de convection

La phase de convection est la phase finale du processus de trempe.

Description

La phase de convection commence lorsque la température de surface du métal tombe en dessous du point d'ébullition du milieu de trempe, ce qui arrête l'ébullition.

Taux de refroidissement

La vitesse de refroidissement au cours de la phase de convection est plus lente que celle de la phase d'ébullition. Cependant, elle reste importante pour déterminer les propriétés finales du métal.

Importance

La viscosité du milieu de trempe affecte la vitesse de refroidissement au cours de cette étape. Il est donc essentiel de contrôler la température et le débit du milieu pour garantir un refroidissement uniforme et minimiser les contraintes thermiques. Cette étape est cruciale pour obtenir la microstructure finale et les propriétés mécaniques du métal.

Comparaison des techniques de trempe et de leurs applications

Techniques de trempe et leurs applications

La trempe est un processus de traitement thermique critique utilisé pour améliorer les propriétés mécaniques des métaux. Les différentes techniques de trempe offrent des vitesses de refroidissement et des caractéristiques variables, ce qui les rend adaptées à des applications spécifiques. Vous trouverez ci-dessous une comparaison détaillée des techniques de trempe les plus courantes et de leurs applications typiques.

Trempe à l'eau

La trempe à l'eau consiste à immerger le métal chauffé dans de l'eau ou de la saumure, ce qui entraîne un refroidissement rapide.

Caractéristiques :

- Taux de refroidissement : Le plus rapide des médias d'extinction.

- Dureté : Elle permet d'obtenir une dureté maximale en transformant rapidement l'austénite en martensite.

- Risques : Risque élevé de fissuration et de déformation en cas de choc thermique.

Applications typiques :

- Aciers à haute teneur en carbone : Utilisé pour les composants nécessitant une dureté maximale, tels que les outils de coupe et les couteaux.

- Pièces détachées automobiles : Convient aux engrenages et aux essieux pour lesquels une résistance élevée à l'usure est essentielle.

Trempe à l'huile

La trempe à l'huile utilise des huiles minérales ou synthétiques pour refroidir le métal chauffé à une vitesse modérée.

Caractéristiques :

- Taux de refroidissement : Vitesse de refroidissement plus lente que celle de l'eau, ce qui permet d'équilibrer la dureté et la ténacité et d'obtenir une dureté suffisante tout en réduisant le risque de fissuration.

- Refroidissement uniforme : Un refroidissement plus uniforme réduit les déformations.

Applications typiques :

- Aciers alliés : Préféré pour les composants automobiles et aérospatiaux nécessitant robustesse et durabilité.

- Couteaux Blue Steel : Convient aux couteaux nécessitant un équilibre entre dureté et résistance à l'usure.

Trempe gaz/air

La trempe au gaz ou à l'air utilise des gaz inertes comme l'azote ou l'air ambiant pour refroidir lentement le métal.

Caractéristiques :

- Taux de refroidissement : Le plus lent des moyens de trempe courants.

- Dureté : Il en résulte une dureté plus faible mais une ténacité plus élevée par rapport à la trempe à l'eau ou à l'huile.

- Choc thermique : Minimise les chocs thermiques, réduisant ainsi le risque de déformation et de fissuration.

Applications typiques :

- Alliages de titane : Utilisé dans les pièces aérospatiales nécessitant un rapport résistance/poids élevé.

- Alliages d'aluminium : Convient pour les formes délicates ou complexes nécessitant une distorsion minimale.

Trempe des polymères

La trempe au polymère consiste à utiliser des solutions de polymères solubles dans l'eau pour contrôler la vitesse de refroidissement.

Caractéristiques :

- Taux de refroidissement : Réglable entre les taux de trempe à l'eau et à l'huile.

- Dureté : Les vitesses de refroidissement réglables permettent un contrôle précis de la dureté du métal.

- Flexibilité : Offre un contrôle flexible du processus sans les risques associés à la trempe à l'eau pure ou à l'huile.

Applications typiques :

- Aciers spécialisés : Utilisé dans les applications industrielles où un contrôle précis de la dureté est nécessaire.

- Applications industrielles variées : Convient aux composants nécessitant des propriétés mécaniques adaptées.

Techniques de trempe spécifiques

Double trempe moyenne

La trempe à deux milieux consiste à immerger séquentiellement le métal chauffé dans deux milieux de trempe différents, généralement de l'eau puis de l'huile.

Caractéristiques :

- Taux de refroidissement : Il commence par un refroidissement rapide dans l'eau, suivi d'un refroidissement plus lent dans l'huile.

- Dureté et résistance : Permet d'obtenir une dureté élevée tout en réduisant les contraintes thermiques.

- Contrôle de la distorsion : Équilibre la dureté et minimise la distorsion.

Applications typiques :

- Composants à haute résistance : Utilisé pour les pièces nécessitant une combinaison de dureté et de résistance.

Trempe superficielle

La trempe superficielle cible des zones spécifiques de la surface du métal, en utilisant souvent un chauffage localisé et un refroidissement rapide.

Caractéristiques :

- Dureté localisée : Améliore la dureté de la surface tout en maintenant la ténacité du noyau.

- Résistance à l'usure : Améliore la résistance à l'usure dans les zones ciblées.

Applications typiques :

- Dents d'engrenage : Utilisé pour durcir les dents d'engrenage sans affecter les - Outils de coupe : Améliore les arêtes de coupe tout en préservant l'intégrité de l'outil.

Trempe par induction

La trempe par induction utilise l'induction électromagnétique pour chauffer le métal de manière sélective avant la trempe.

Caractéristiques :

- Chauffage sélectif : Permet un contrôle précis de la zone de chauffe.

- Refroidissement rapide : Assure un refroidissement uniforme et rapide dans la zone ciblée.

- Efficacité : Cette méthode est très efficace et idéale pour les processus de fabrication automatisés.

Applications typiques :

- Composants automobiles : Idéal pour les pièces nécessitant une dureté précise dans des zones spécifiques.

- Pièces de la machine : Utilisé pour les composants nécessitant un durcissement localisé.

Trempe à froid

La trempe à froid consiste à immerger le métal chauffé dans un milieu très froid, souvent de l'azote liquide.

Caractéristiques :

- Refroidissement extrême : Assure un refroidissement rapide et extrême.

- Dureté : Permet d'atteindre des niveaux de dureté élevés, en particulier pour les aciers fortement alliés.

- Microstructure : Modifie considérablement la microstructure et améliore les propriétés mécaniques.

Applications typiques :

- Aciers fortement alliés : Utilisé dans les applications aérospatiales et de haute performance nécessitant une dureté maximale.

Applications dans l'automobile et l'aérospatiale

Les techniques de trempe sont largement appliquées dans les industries automobile et aérospatiale afin d'améliorer les performances et la durabilité des composants critiques.

Applications automobiles :

- Pièces du moteur : La trempe améliore la dureté et la résistance à l'usure des pièces du moteur.

- Boîte de vitesses : Garantit une résistance et une durabilité élevées des engrenages et des arbres.

Applications aérospatiales :

- Lames de turbine : La trempe améliore la résistance à l'usure et la solidité des aubes de turbine.

- Parties structurelles : Les composants structurels critiques subissent une trempe pour obtenir les propriétés mécaniques nécessaires.

Problèmes courants liés à la trempe et comment les atténuer

Fissures d'étanchement

Cause : Un refroidissement rapide et inégal provoque des fissures de trempe dues à la création de contraintes thermiques. La surface se refroidit et se contracte plus rapidement que l'intérieur, ce qui entraîne des contraintes de traction qui peuvent dépasser la résistance du matériau. Les vitesses de refroidissement élevées, la susceptibilité des alliages et les géométries complexes peuvent aggraver ce problème.

Techniques d'atténuation :

- Taux de refroidissement contrôlés : Utiliser des fluides de trempe moins agressifs, comme l'huile, ou employer des techniques de refroidissement par étapes pour réduire les gradients thermiques et les contraintes.

- Pièces de préchauffage : Préchauffer les composants pour minimiser les différences de température entre la surface et l'âme, afin de réduire la concentration des contraintes.

- Sélection de milieux de trempe appropriés : Choisissez le milieu de trempe en fonction du matériau et de la géométrie pour équilibrer la dureté et le risque de fissure.

- Revenu après trempe : Effectuer un revenu en temps voulu pour soulager les contraintes résiduelles et guérir les microfissures.

- Chauffage uniforme : Veiller à ce que le chauffage soit homogène avant la trempe afin d'éviter les gradients de température.

- Optimisation de la conception : Concevoir des pièces d'épaisseur symétrique et uniforme afin de réduire le refroidissement inégal et la concentration des contraintes.

Distorsion et déformation

Cause : Un refroidissement non uniforme provoque des déformations et des gauchissements, entraînant une contraction différentielle et des déformations mécaniques. Les formes complexes et les épaisseurs inégales exacerbent ces incohérences.

Techniques d'atténuation :

- Exposition et agitation uniformes : Utiliser l'agitation ou le brassage du milieu de trempe pour maintenir un refroidissement constant.

- Utilisation de supports et d'accessoires : Maintenir solidement les pièces pendant la trempe pour réduire les risques de déformation.

- Moyen de trempe contrôlé : Utiliser des polymères ou des bains d'huile contrôlés pour modérer les vitesses de refroidissement.

- Considérations relatives à la conception : Optez pour des géométries symétriques et équilibrées afin de minimiser les distorsions.

Durcissement incohérent ou insuffisant

Cause : La variabilité des vitesses de refroidissement, l'inhomogénéité du matériau ou la contamination du milieu de trempe peuvent entraîner une trempe incohérente ou insuffisante.

Techniques d'atténuation :

- Maintenir la qualité du milieu de trempe : Contrôler et maintenir régulièrement la température, la concentration et la propreté du milieu.

- Assurer une immersion totale : Vérifier l'immersion complète des composants pour assurer un refroidissement uniforme.

- Ajuster les paramètres de refroidissement : Modifier le milieu de trempe ou les paramètres du processus afin d'obtenir la vitesse de refroidissement requise pour une trempe complète.

- Vérification du traitement thermique : Confirmer les durées et les températures de chauffage et de maintien appropriées au métal et aux propriétés souhaitées.

Décarburation et oxydation de surface

Cause : L'exposition à l'oxygène ou à des contaminants pendant le chauffage ou la trempe peut réduire la teneur en carbone de la surface et provoquer une oxydation.

Techniques d'atténuation :

- Atmosphères protectrices : Utiliser des atmosphères inertes ou contrôlées pendant le traitement thermique pour minimiser la perte de carbone et l'oxydation.

- Nettoyer les milieux de trempe : Prévenir la contamination qui peut accélérer la décarburation.

- Contrôle adéquat du four : Assurer des profils de température corrects et la gestion de l'atmosphère du four.

Questions relatives à l'huile de trempe

L'huile de trempe est couramment utilisée pour sa vitesse de refroidissement modérée, mais elle peut présenter des problèmes spécifiques :

- Diminution des performances de refroidissement : L'oxydation de l'huile, la contamination et un mauvais contrôle de la température peuvent diminuer les performances de refroidissement.

- Mousse et entraînement d'air : Une agitation ou une contamination importante peut provoquer la formation de mousse et l'entraînement d'air, ce qui réduit l'efficacité du refroidissement.

- Fumées et émanations : La surchauffe ou l'utilisation d'huiles à faible point d'éclair peut créer des fumées dangereuses.

- Boues et dépôts : L'accumulation de produits de dégradation de l'huile nuit au transfert de chaleur.

Techniques d'atténuation :

- Analyse et entretien réguliers de l'huile : Contrôler les niveaux d'oxydation, la contamination et la viscosité ; mettre en place un système de filtration et programmer des vidanges.

- Contrôle de la température : Maintenir l'huile dans les limites de température spécifiées pour éviter sa dégradation.

- Utiliser des huiles appropriées : Choisir des huiles ayant un point d'éclair élevé, une bonne stabilité thermique et des additifs appropriés.

- Contrôler l'agitation : Ajuster la vitesse d'agitation pour maintenir un refroidissement uniforme sans formation excessive de mousse.

Surchauffe et brûlage excessif

Cause : Un chauffage excessif avant la trempe ou un mauvais contrôle de la température peut entraîner un grossissement du grain et des microstructures indésirables.

Techniques d'atténuation :

- Contrôle précis de la température : Utiliser des systèmes précis de surveillance et de contrôle de la température pendant le chauffage.

- Taux de chauffage appropriés : Éviter un chauffage rapide ou irrégulier pour maintenir une microstructure uniforme.

Meilleures pratiques pour atténuer les problèmes de trempe

- Contrôle systématique des processus : Élaborer et suivre des procédures opérationnelles standard détaillées pour le chauffage, la trempe et le revenu avec des températures et des durées spécifiées.

- Surveillance régulière de l'équipement et du milieu : Inspecter les cuves de trempe et les systèmes d'agitation, et maintenir la pureté et les propriétés des produits de trempe.

- Contrôle de la qualité et essais : Effectuer des évaluations de routine de la dureté et de la microstructure afin de détecter rapidement les écarts.

- Conception pour la fabrication : Optimiser la conception des pièces pour minimiser les concentrations de contraintes et permettre un refroidissement uniforme.

- Formation et documentation : S'assurer que les opérateurs comprennent les paramètres de trempe et les variables du processus afin d'éviter les erreurs.

Applications industrielles, avantages et formation de martensite

Applications industrielles de la trempe

La trempe est un processus essentiel dans diverses industries, car elle permet aux pièces métalliques d'atteindre la dureté, la solidité et la résistance à l'usure requises pour des performances optimales. Voici quelques applications clés :

Industrie automobile

Dans le secteur automobile, la trempe est largement utilisée pour améliorer la durabilité et la fiabilité des composants critiques :

- Pièces de moteur: La trempe est utilisée sur les pistons, les vilebrequins et les bielles pour augmenter leur résistance aux contraintes et à l'usure.

- Engrenages de transmission: La trempe améliore la dureté et la résistance à l'usure des engrenages et des arbres, garantissant un fonctionnement souple et fiable sous de lourdes charges.

Industrie aérospatiale

Les applications aérospatiales exigent des matériaux présentant un rapport poids/résistance supérieur et une résistance aux conditions extrêmes :

- Aubes de turbine: La trempe est utilisée pour durcir les pales de turbine en titane ou en alliage d'aluminium, optimisant ainsi leurs performances et leur longévité.

- Composants structurels: Les pièces structurelles essentielles, telles que les longerons d'ailes et les cadres de fuselage, sont trempées pour améliorer leur résistance et leur durabilité.

Industrie de la construction

Dans le secteur de la construction, la trempe est essentielle pour créer des matériaux robustes et résistants :

- Barres d'armature en acier: La trempe augmente la solidité et la résistance à l'abrasion des barres d'armature en acier utilisées dans les structures en béton.

- Pièces pour machines lourdes: Les composants tels que les bras d'excavateur et les lames de bulldozer sont trempés pour supporter les contraintes et les impacts élevés pendant le fonctionnement.

Outillage et fabrication

La trempe est essentielle dans l'industrie de l'outillage pour obtenir une dureté et une résistance à l'usure maximales :

- Outils de coupe: La trempe permet aux outils tels que les forets, les lames de scie et les fraises de conserver des arêtes vives et de résister à l'usure.

- Roulements et fixations: Les fixations et les roulements industriels sont trempés pour améliorer leur capacité de charge et leur durée de vie.

Avantages de la trempe

Les avantages de la trempe vont au-delà de la simple dureté et comprennent plusieurs avantages essentiels pour les applications industrielles :

Dureté et résistance accrues

La trempe augmente considérablement la dureté des métaux en transformant leur microstructure :

- Formation de martensite: Le refroidissement rapide piège les atomes de carbone, formant la martensite, une structure exceptionnellement dure et résistante.

- Résistance à l'usure: Les matériaux plus durs présentent une meilleure résistance à l'usure, ce qui réduit les besoins d'entretien et prolonge la durée de vie des composants.

Propriétés des matériaux sur mesure

Différentes techniques de trempe permettent de contrôler avec précision la vitesse de refroidissement et les propriétés du matériau :

- Trempe des polymères: L'ajustement de la concentration en polymère permet d'équilibrer la dureté et la ténacité, réduisant ainsi le risque de fissuration.

- Trempe sélective: Les techniques telles que la trempe superficielle ou par induction durcissent des zones spécifiques tout en préservant la ductilité dans les zones non critiques.

Rapport coût-efficacité

La trempe améliore la durabilité et les performances des composants métalliques, ce qui permet de réaliser des économies :

- Durée de vie prolongée: Des composants plus durables réduisent les temps d'arrêt et les coûts de remplacement, en particulier dans les environnements soumis à de fortes contraintes tels que les secteurs de l'exploitation minière et de l'énergie.

- Réduction de la maintenance: Une meilleure résistance à l'usure réduit la fréquence des réparations et des remplacements.

Contrôle de précision

Des méthodes de trempe avancées permettent un contrôle précis du processus de refroidissement :

- Trempe en plusieurs étapes: Le passage d'un milieu à l'autre (par exemple, de l'eau à l'huile) réduit le stress thermique et assure un refroidissement uniforme.

- Outils de simulation: La modélisation informatique prédit les vitesses de refroidissement et les transformations de phase, optimisant ainsi le processus de trempe pour des applications spécifiques.

Formation de martensite

La formation de martensite est un aspect critique du processus de trempe, qui influence directement la dureté et les propriétés mécaniques du métal :

Transformation de la phase

La martensite se forme rapidement lorsque l'acier est rapidement refroidi à partir de sa température d'austénitisation (815-900°C) :

- L'austérité: Le chauffage de l'acier au-dessus de sa température d'austénitisation dissout le carbone dans l'austénite.

- Refroidissement rapide: La trempe bloque les atomes de carbone en place, formant la martensite, une structure tétragonale sursaturée et centrée sur le corps.

Effets mécaniques

La martensite augmente la dureté mais diminue la ductilité :

- Dureté et fragilité: L'augmentation de la dureté peut entraîner une fragilité, ce qui nécessite des traitements post-trempe tels que le revenu.

- Trempe: Le réchauffage de l'acier trempé à des températures plus basses (150-500°C) précipite les carbures de la martensite, ce qui rétablit la ténacité et permet d'obtenir une microstructure équilibrée.

Influence du taux de refroidissement

La vitesse de refroidissement pendant la trempe a un impact significatif sur la teneur en martensite :

- Trempe à l'eau: Maximise la formation de martensite dans les aciers au carbone, ce qui se traduit par une dureté élevée.

- Trempe à l'huile: Les vitesses de refroidissement plus lentes limitent la distorsion et peuvent conserver l'austénite résiduelle, ce qui permet d'équilibrer la dureté et la ténacité.

Traitement après trempe

Pour optimiser les propriétés des métaux trempés, les traitements post-trempe sont essentiels :

Trempe: Réduit la fragilité et les contraintes internes, améliorant ainsi la ductilité et la ténacité du métal. Ce processus consiste à chauffer le métal trempé à une température inférieure à son point critique, à le maintenir à cette température pendant une période déterminée, puis à le laisser refroidir lentement. La température et la durée précises dépendent des propriétés souhaitées et du type de métal traité.

Recuit : Adoucit le métal, améliore l'usinabilité et affine la structure du grain. Ce traitement consiste à chauffer le métal à une température spécifique, à maintenir cette température pendant un certain temps, puis à le refroidir lentement, généralement dans un four. Le recuit peut également soulager les tensions internes et améliorer l'usinabilité générale du métal.

Vieillissement : Améliore la résistance et la dureté de certains alliages, en particulier l'aluminium et le titane. Ce processus consiste à chauffer le métal à une température modérée et à le maintenir à cette température pendant une période prolongée. Le vieillissement peut être naturel (à température ambiante) ou artificiel (à température élevée), en fonction de l'alliage et des propriétés souhaitées.

Traitements après trempe : Trempe et soulagement du stress

Revenu : Équilibrer la dureté et la résistance

Objectif et processus

Après la trempe, les métaux, en particulier les aciers, deviennent très durs mais aussi cassants en raison de la formation de martensite. La martensite est une microstructure sursaturée susceptible de se fissurer sous l'effet d'une contrainte ou d'un impact. Le revenu permet de résoudre ce problème en réchauffant le métal trempé à une température modérée inférieure à son point de transformation critique, généralement comprise entre 150°C et 650°C. Après avoir atteint la température souhaitée, le métal est à nouveau refroidi, généralement à l'air. Ce processus de traitement thermique réduit les contraintes internes, diminue la fragilité et améliore la ténacité et la ductilité tout en conservant une part importante de la dureté acquise lors de la trempe.

Mécanismes

Le revenu décompose partiellement la martensite. En fonction de la température et de la durée du processus de revenu, la martensite peut se transformer en martensite trempée, en bainite ou en carbures fins. Le processus soulage les contraintes résiduelles en permettant la diffusion atomique et les réarrangements microstructuraux. Ces changements réduisent la tendance à la fissuration et à la déformation du métal. Le revenu atteint un équilibre crucial, réduisant la fragilité sans sacrifier substantiellement l'amélioration de la dureté et de la résistance obtenue par la trempe.

Importance industrielle

Le revenu est essentiel dans les industries où les composants doivent être à la fois très résistants et très solides. Par exemple, dans l'industrie automobile, les pièces de moteur telles que les vilebrequins et les pistons sont trempées. Dans la fabrication d'outils de coupe, de moules et de composants aérospatiaux, la trempe garantit que les pièces peuvent résister aux contraintes opérationnelles, à la fatigue et aux chocs sans défaillance, prolongeant ainsi leur durée de vie et leur fiabilité.

Soulagement du stress : Minimiser les contraintes résiduelles dues à la trempe

Formation de contraintes résiduelles

La trempe entraîne des vitesses de refroidissement inégales. Les couches superficielles du métal se refroidissent et se contractent plus rapidement que le cœur, ce qui entraîne la création de contraintes de traction à la surface et de contraintes de compression à l'intérieur. Ces contraintes résiduelles peuvent entraîner des déformations, des distorsions, des fissures et des imprécisions dimensionnelles, qui sont particulièrement problématiques pour les pièces de précision et les composants à géométrie complexe.

Traitements anti-stress

La détente est un processus spécifique de traitement thermique conçu pour réduire les contraintes internes sans altérer de manière significative la microstructure ou la dureté du métal. Il est généralement effectué à des températures plus basses que le revenu. Le métal est chauffé à une température soigneusement contrôlée, généralement comprise entre 150°C et 300°C, pendant une période déterminée, puis il est lentement refroidi.

Avantages

Le détachement des contraintes permet de conserver la forme du composant. Elle réduit le risque de déformation lors des opérations d'usinage ultérieures ou en service, et améliore la stabilité dimensionnelle globale du composant.

Intégration du revenu et de la réduction des contraintes avec la trempe

Traitement séquentiel

La trempe est généralement suivie d'un revenu pour transformer la martensite fragile en une microstructure plus résistante. La détente peut être appliquée soit comme étape préliminaire avant le revenu, soit combinée au processus de revenu, en fonction des exigences spécifiques du composant.

Approche personnalisée

Le choix de la température et de la durée du revenu est crucial car il dépend de l'équilibre souhaité entre la dureté et la ténacité. Par exemple, des températures de trempe plus élevées augmenteront la ténacité du métal mais réduiront sa dureté. Les ingénieurs doivent sélectionner avec soin les paramètres de revenu en fonction de l'application envisagée, et certains procédés utilisent l'auto-trempe pour optimiser l'efficacité en utilisant la chaleur conservée après la trempe.

Conseils pratiques pour le dépannage des défauts de trempe

Défauts de trempe courants

Il est essentiel de comprendre et de résoudre les défauts de trempe les plus courants pour maintenir la qualité et les performances des composants métalliques. Voici des conseils pratiques pour résoudre certains des problèmes les plus courants rencontrés au cours du processus de trempe.

Distorsion de trempe

Les causes :

- Des vitesses de refroidissement inégales ou des contraintes thermiques pendant la trempe peuvent entraîner des déformations, telles que le gauchissement ou la flexion des pièces métalliques.

Solutions :

- Refroidissement uniforme :

- Assurer une exposition uniforme au milieu de trempe en utilisant des agitateurs ou en remuant le milieu pour favoriser un refroidissement uniforme.

- Utiliser des fixations ou des supports pour maintenir les pièces en place pendant la trempe, ce qui permet de réduire le gauchissement.

- Conception pour la symétrie :

- Concevoir des composants de forme symétrique afin de minimiser les déformations pendant le refroidissement.

- Tenir compte de la géométrie et de l'épaisseur des pièces, en visant des sections transversales uniformes dans la mesure du possible.

Trempe Fissuration

Les causes :

- Un refroidissement rapide peut provoquer des contraintes thermiques qui dépassent la résistance du matériau, ce qui entraîne des fissures.

- Les températures de trempe élevées et les défauts inhérents aux matériaux contribuent également à la fissuration.

Solutions :

- Ajuster le taux de refroidissement :

- Réduire les taux de refroidissement pour minimiser les contraintes thermiques. Un refroidissement progressif peut aider à prévenir les fissures.

- Utiliser des fluides de trempe à vitesse de refroidissement plus lente, comme l'huile, ou mettre en œuvre des techniques de refroidissement par étapes.

- Préchauffer les pièces :

- Préchauffer le métal pour réduire les gradients de température, ce qui minimise les contraintes lors de la trempe.

- Veiller à ce que le chauffage soit homogène avant la trempe afin d'éviter les différences de température entre la surface et le cœur.

- Sélection des matériaux :

- Utiliser des alliages à haute trempabilité, qui permettent des vitesses de refroidissement plus lentes sans compromettre la dureté.

- Choisir des matériaux moins susceptibles de se fissurer pour les formes complexes ou les applications soumises à de fortes contraintes.

Décarburation et oxydation

Les causes :

- L'exposition à l'oxygène ou à des contaminants pendant le chauffage ou la trempe peut entraîner la perte de carbone de la couche superficielle (décarburation) et l'oxydation.

Solutions :

- Propreté :

- Veiller à ce que le milieu de trempe et les pièces soient exempts de contaminants en nettoyant et en entretenant régulièrement l'équipement de trempe.

- Atmosphère contrôlée :

- Utiliser des atmosphères protectrices, telles que des gaz inertes, pendant le traitement thermique pour éviter l'oxydation.

- Utiliser des fours à vide ou des fours à atmosphère contrôlée pour chauffer les métaux avant la trempe.

Durcissement incomplet

Les causes :

- Des vitesses de refroidissement insuffisantes ou un milieu de trempe inapproprié peuvent entraîner une transformation incomplète vers la microstructure souhaitée, ce qui se traduit par une dureté insuffisante.

Solutions :

- Modifier les taux de refroidissement :

- Ajuster le milieu de trempe ou les paramètres du processus pour obtenir un refroidissement adéquat.

- S'assurer que le milieu de trempe est à la bonne température et à la bonne concentration pour une performance optimale.

- Choisir le support approprié :

- Choisissez le milieu de trempe approprié en fonction de la composition du métal et des propriétés souhaitées.

- Envisagez d'utiliser des solutions de trempe à base de polymères, qui permettent d'ajuster la vitesse de refroidissement.

Meilleures pratiques pour des résultats cohérents en matière de trempe

- Suivi et entretien réguliers :

- Inspecter régulièrement l'équipement et maintenir les fluides de trempe dans des conditions optimales.

- Contrôler en permanence les conditions du milieu et procéder aux ajustements nécessaires pour assurer un refroidissement constant.

- Mettre en œuvre le contrôle de la qualité :

- Effectuer des essais de dureté et de microstructure de routine pour vérifier les résultats souhaités.

- Appliquer le contrôle statistique des processus pour suivre les variations et identifier rapidement les problèmes potentiels.

- Optimiser les paramètres du processus :

- Établir des procédures opérationnelles normalisées pour la température, les taux de refroidissement et les conditions du milieu.

- Réviser et affiner en permanence les processus de trempe sur la base des données de performance et du retour d'information.

Dépannage des problèmes liés à l'huile de trempe

Diminution des performances de refroidissement

Les causes :

- L'oxydation de l'huile, la contamination ou une température inappropriée peuvent dégrader les performances de refroidissement de l'huile de trempe.

Solutions :

- Analyse et filtration régulières de l'huile :

- Effectuer des analyses régulières de l'huile pour contrôler les niveaux d'oxydation et de contamination.

- Mettre en place des systèmes de filtration pour éliminer les contaminants et maintenir la qualité de l'huile.

- Maintenir des températures de fonctionnement optimales :

- Veiller à ce que l'huile de trempe soit maintenue dans les limites de température spécifiées afin d'éviter toute dégradation.

- Utiliser des systèmes de contrôle de la température pour maintenir des températures d'huile constantes.

Contamination par les hydrocarbures

Les causes :

- L'eau, les copeaux de métal ou les débris environnementaux peuvent contaminer l'huile de trempe et en réduire l'efficacité.

Solutions :

- Inspecter et entretenir régulièrement les joints d'étanchéité :

- Veiller à ce que les joints et les garnitures soient en bon état afin d'éviter toute contamination.

- Remplacer rapidement les joints usés ou endommagés.

- Utiliser des réservoirs couverts :

- Utilisez des réservoirs couverts pour éviter que des débris environnementaux ne contaminent l'huile de trempe.

- Mettre en œuvre des procédures de manipulation et de stockage appropriées afin de minimiser les risques de contamination.

Boues et dépôts excessifs

Les causes :

- La dégradation de l'huile et un mauvais entretien peuvent entraîner l'accumulation de boues et de dépôts, ce qui nuit au transfert de chaleur.

Solutions :

- Prévoir des vidanges périodiques :

- Remplacer régulièrement l'huile de trempe selon les recommandations du fabricant.

- Utiliser une huile de haute qualité présentant une bonne stabilité thermique afin de réduire la formation de boues.

En comprenant ces problèmes courants et en mettant en œuvre des conseils pratiques de dépannage, les entreprises peuvent améliorer leurs processus de trempe, garantissant ainsi des résultats fiables et de haute qualité.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quels sont les principaux types de techniques de trempe et quelles sont leurs différences ?

La trempe est un processus critique de traitement thermique qui consiste à refroidir rapidement les métaux chauffés afin d'améliorer leur dureté, leur solidité et leur résistance à l'usure en modifiant leur microstructure. Les principaux types de techniques de trempe sont les suivants :

- Déshydratation de l'eau : Il utilise de l'eau, parfois avec des additifs salins, pour obtenir la vitesse de refroidissement la plus rapide, ce qui permet d'obtenir des niveaux de dureté élevés, mais avec un risque important de fissuration et de déformation en raison du choc thermique. Il est couramment utilisé pour les aciers au carbone nécessitant une dureté maximale.

- Trempe à l'huile : Utilise des huiles minérales ou de trempe pour une vitesse de refroidissement modérée, ce qui réduit les contraintes thermiques par rapport à la trempe à l'eau. Il convient aux aciers alliés et aux aciers à outils, offrant un équilibre entre dureté et ténacité.

- Trempe à l'air/au gaz : Il utilise de l'air ou des gaz inertes comme l'azote pour obtenir la vitesse de refroidissement la plus lente, ce qui minimise le risque de fissuration et de déformation. Il est utilisé pour les métaux nécessitant une dureté modérée mais une ténacité élevée, souvent dans des aciers faiblement alliés.

- Trempe des polymères : Il s'agit de solutions de polymères solubles dans l'eau avec des vitesses de refroidissement réglables en fonction de la concentration du polymère. Elle offre une dureté contrôlée avec des risques réduits de fissuration et de déformation, idéale pour les formes fines ou complexes.

Chaque technique diffère par le milieu de refroidissement, la vitesse de refroidissement et les effets métallurgiques qui en résultent. Il est donc essentiel de sélectionner la méthode appropriée en fonction du type de métal, des propriétés souhaitées et des exigences spécifiques de l'application.

Quelles sont les étapes du processus de trempe et pourquoi sont-elles importantes ?

Le processus de trempe comprend trois étapes critiques : l'étape de la vapeur, l'étape de l'ébullition et l'étape de la convection.

Au stade de la vapeur, lorsque le métal chaud est immergé dans le milieu de trempe, une couverture de vapeur se forme autour de lui en raison de la vaporisation rapide. Ce stade se caractérise par un transfert de chaleur lent, principalement par rayonnement et par conduction limitée, ce qui peut entraîner l'apparition de points faibles à la surface s'ils ne sont pas correctement gérés.

La phase d'ébullition suit lorsque la couverture de vapeur s'effondre et que l'agent de trempe entre en contact direct avec la surface du métal, ce qui entraîne une ébullition nucléée. Cette étape fournit le taux de transfert de chaleur le plus élevé en raison de l'évacuation rapide de la chaleur par les bulles d'ébullition, ce qui est crucial pour obtenir la dureté souhaitée en formant des phases telles que la martensite dans l'acier.

La compréhension de ces étapes est essentielle pour contrôler le processus de trempe afin d'obtenir des propriétés spécifiques du matériau tout en minimisant les défauts tels que la distorsion et la fissuration.

Quels sont les avantages de la trempe des pièces métalliques ?

La trempe offre plusieurs avantages clés aux composants métalliques, ce qui en fait un processus crucial du traitement thermique. En premier lieu, elle augmente la dureté en transformant la microstructure du métal, souvent en transformant l'austénite en martensite, qui est nettement plus dure. Cette caractéristique est essentielle pour les pièces soumises à une forte usure, telles que les outils de coupe et les engrenages.

La trempe améliore également la résistance et les propriétés de traction, permettant au métal de supporter de lourdes charges et des contraintes mécaniques, ce qui est vital pour les applications structurelles et les composants aérospatiaux. L'amélioration de la résistance à l'usure et de la durabilité sont d'autres avantages qui permettent d'allonger la durée de vie et de réduire les besoins de maintenance, ce qui est particulièrement important dans les secteurs de l'automobile et de la fabrication.

En outre, la trempe permet de contrôler la microstructure et l'uniformité, ce qui garantit des propriétés mécaniques constantes dans l'ensemble du composant. Cette uniformité est essentielle pour les applications nécessitant des performances prévisibles. Des techniques de trempe appropriées peuvent également atténuer des problèmes tels que la distorsion et la fissuration, en maintenant la précision dimensionnelle et en réduisant les contraintes résiduelles.

Comment la trempe est-elle appliquée dans des industries telles que l'automobile et l'aérospatiale ?

La trempe est un processus de traitement thermique essentiel utilisé dans les industries automobile et aérospatiale pour améliorer les propriétés mécaniques des pièces métalliques, telles que la dureté, la solidité et la résistance à l'usure. Dans l'industrie automobile, la trempe est appliquée à des composants critiques tels que les pièces de moteur (vilebrequins, arbres à cames, bielles), les engrenages de transmission et les systèmes de suspension. Ces composants bénéficient d'une dureté et d'une résistance à la fatigue accrues, qui sont essentielles pour la durabilité et les performances dans des conditions de contrainte et d'usure élevées.

Dans l'industrie aérospatiale, la trempe est utilisée pour les pales de turbines, les trains d'atterrissage, les pièces de fuselage et les fixations. Ce procédé améliore la stabilité thermique, la durabilité mécanique et la résistance à l'usure, ce qui permet à ces composants de résister à des conditions d'utilisation extrêmes. Des techniques telles que la trempe à l'huile et la trempe gaz/air sont couramment employées, ce qui permet d'obtenir un équilibre entre la dureté et la ténacité tout en minimisant les chocs thermiques. Les avantages de la trempe comprennent l'augmentation de la durée de vie des composants, la réduction des coûts de maintenance et l'amélioration de la fiabilité des performances, ce qui en fait un processus crucial dans ces secteurs à forte demande.

Comment atténuer les problèmes de trempe tels que la fissuration et la distorsion ?

Plusieurs stratégies permettent d'atténuer les problèmes de trempe tels que la fissuration et la déformation. Il est essentiel de contrôler les vitesses de refroidissement ; un refroidissement rapide peut induire des contraintes thermiques. Le choix d'un milieu de trempe approprié, comme l'huile ou les solutions de polymères, qui se refroidissent plus lentement que l'eau, permet de minimiser ces risques. Un chauffage uniforme et adéquat avant la trempe assure une répartition uniforme de la température, ce qui réduit les chocs thermiques. La conception de pièces de forme symétrique et d'épaisseur uniforme permet d'obtenir un refroidissement homogène et de réduire les concentrations de contraintes. L'utilisation de dispositifs de fixation pendant la trempe permet d'immobiliser physiquement les pièces et de minimiser les déformations. Les traitements postérieurs à la trempe, comme le revenu, sont cruciaux ; le réchauffement du métal à une température modérée après la trempe soulage les contraintes internes et améliore la ténacité. En outre, l'entretien régulier et la surveillance de l'équipement et du milieu de trempe garantissent des conditions de refroidissement constantes, ce qui réduit encore la probabilité de défauts. En intégrant ces mesures, les fabricants peuvent gérer efficacement les risques associés à la trempe.

Qu'est-ce que la formation de martensite et pourquoi est-elle importante dans la trempe ?

La formation de martensite est un processus critique dans la trempe des aciers, où l'austénite, une structure cristalline cubique à faces centrées (FCC), est rapidement refroidie à une température inférieure à la température de démarrage de la martensite (Ms). Ce refroidissement rapide donne naissance à une structure cristalline tétragonale centrée sur le corps (BCT) connue sous le nom de martensite.

La martensite se forme par une transition de phase sans diffusion, ce qui signifie que les atomes de carbone sont piégés dans la structure cristalline, créant un matériau sursaturé et fortement déformé. Cette transformation augmente considérablement la dureté et la résistance de l'acier, ce qui le rend essentiel pour les applications nécessitant des matériaux de haute performance, tels que les composants automobiles et aérospatiaux.

L'importance de la martensite dans la trempe réside dans sa capacité à conférer à l'acier une dureté et une résistance exceptionnelles. Cependant, elle peut également rendre le matériau fragile, ce qui nécessite des processus de trempe ultérieurs pour soulager les contraintes internes et améliorer la ténacité. Les techniques de trempe contrôlées, telles que la trempe et le partage, optimisent encore l'équilibre entre la dureté et la ténacité, améliorant ainsi les propriétés mécaniques de l'acier.