Transformer l'acier doux en un chef-d'œuvre élégant et noirci peut sembler une tâche intimidante pour les débutants, mais c'est tout à fait réalisable avec les bons conseils. Que vous souhaitiez améliorer l'aspect esthétique ou la résistance à la corrosion de votre ouvrage métallique, le processus de noircissement constitue une solution pratique. Dans ce guide complet, nous vous présentons les méthodes les plus sûres pour noircir l'acier doux, depuis les étapes de préparation cruciales jusqu'à l'entretien final après le traitement. Vous découvrirez les produits chimiques nécessaires, tels que l'hydroxyde de sodium et le nitrite de sodium, et comment les manipuler en toute sécurité. Prêt à plonger dans le monde du noircissement de l'acier doux ? Commençons et transformons cet acier ordinaire en une œuvre d'art saisissante !

L'acier doux, également connu sous le nom d'acier à faible teneur en carbone, est un matériau polyvalent utilisé dans diverses industries. Avec une teneur en carbone de 0,05% à 0,25%, l'acier doux est très ductile, ce qui permet de le plier et de le façonner facilement sans le casser. Il peut être facilement soudé à l'aide de méthodes telles que le soudage MIG, TIG et à l'arc. Sa forte teneur en fer le rend magnétique, bien que sa résistance à la corrosion soit limitée et nécessite souvent un revêtement protecteur tel que la galvanisation ou la peinture. L'acier doux est également rentable, ce qui en fait un choix économique pour de nombreuses applications.

Dans la construction, l'acier doux est utilisé pour les charpentes, les poutres et d'autres pièces structurelles en raison de sa solidité et de sa résistance au feu. Dans l'industrie automobile, il est apprécié pour les carrosseries de véhicules en raison de sa rentabilité et de sa durabilité. Dans la fabrication de machines, l'acier doux est utilisé pour les cadres, les panneaux et les composants qui nécessitent un soudage facile. En outre, il est façonné dans des modèles spécifiques pour les clôtures, offrant à la fois un attrait esthétique et une fonctionnalité.

Le noircissement est un traitement de surface de l'acier doux qui améliore à la fois son apparence et sa durabilité. Ce processus crée une finition foncée qui va du gris mat au noir profond, offrant une résistance à la corrosion et un meilleur attrait visuel.

Il existe plusieurs façons de noircir l'acier doux :

Lorsque vous noircissez de l'acier doux, vous travaillez avec des produits chimiques caustiques qui présentent des risques importants s'ils ne sont pas manipulés correctement. Ces substances peuvent provoquer de graves brûlures, des problèmes respiratoires et d'autres problèmes de santé. Il est donc essentiel de suivre des protocoles de sécurité stricts pour vous protéger et protéger les personnes qui vous entourent.

Portez des lunettes de sécurité conformes aux normes de sécurité et bien ajustées, ainsi que des gants résistants à la chaleur et aux produits chimiques, comme les gants en nitrile ou en caoutchouc. Cette combinaison protège vos yeux des éclaboussures et des débris et vos mains des brûlures et des irritations cutanées. En outre, portez des chemises à manches longues, des vêtements de protection pour tout le corps et un tablier fabriqué à partir de matériaux résistants aux produits chimiques. Des chaussures fermées, antidérapantes et résistantes aux produits chimiques sont également indispensables pour protéger vos pieds des éclaboussures et des objets tombés.

Effectuez le processus de noircissement dans un endroit bien ventilé. Une hotte est idéale ; sinon, veillez à ce que l'air circule bien. Gardez votre espace de travail en ordre et libre de tout encombrement, en éliminant les matériaux combustibles et en veillant à ce que les outils et les équipements de sécurité soient facilement accessibles.

Lorsque vous mélangez des produits chimiques, ajoutez toujours l'acide à l'eau pour éviter les réactions violentes et les éclaboussures. Suivez les instructions du fabricant en ce qui concerne les ratios et les procédures de mélange. Éliminez les produits chimiques et les matériaux usagés conformément aux réglementations locales en matière d'environnement et de sécurité ; ne les versez jamais dans les égouts ou dans l'environnement.

Gardez à proximité un extincteur adapté aux incendies chimiques et électriques. Il est également essentiel de savoir comment l'utiliser correctement en cas d'urgence.

Nettoyez soigneusement l'acier doux avant de le noircir afin d'éliminer les huiles, les graisses et la rouille. Vous pouvez utiliser des solvants, des dégraissants ou des méthodes de nettoyage abrasives. Après le nettoyage, rincez l'acier plusieurs fois à l'eau claire et veillez à ce qu'il soit complètement sec pour obtenir des résultats de noircissement optimaux.

Prendre des précautions extrêmes pour éviter tout contact de la peau et des yeux avec les solutions de noircissement. En cas de contact, rincer immédiatement et abondamment à l'eau et consulter un médecin si nécessaire. Conserver les solutions de noircissement dans des récipients hermétiques et non métalliques lorsqu'elles ne sont pas utilisées.

Après le noircissement, il est important de protéger la finition. L'un des moyens d'y parvenir est d'appliquer un produit d'étanchéité.

Le noircissement à chaud, également connu sous le nom de noircissement à l'oxyde chaud, consiste à immerger de l'acier doux dans un bain chimique chauffé afin de former une couche d'oxyde noir durable. Cette méthode est largement utilisée dans les applications industrielles en raison de son efficacité en matière de résistance à la corrosion et de durabilité.

L'acier est immergé dans une série de bains, dont un bain de nettoyage, un bain de rinçage et un bain de sels alcalins et oxydants chauffés. Le bain est généralement chauffé à proximité du point d'ébullition, ce qui garantit l'efficacité des réactions chimiques.

Le noircissement à froid, également connu sous le nom de noircissement à température ambiante, utilise un bain chimique contenant des composés de cuivre et de sélénium. Cette méthode est idéale pour les bricoleurs et les petits projets en raison de son accessibilité.

L'acier doux est nettoyé puis immergé dans une solution chimique à température ambiante. Le processus comprend une série d'étapes, notamment le nettoyage, le rinçage et l'immersion de l'acier dans la solution de noircissement.

Le noircissement à moyenne température est un compromis entre le noircissement à chaud et le noircissement à froid, utilisant une solution alcaline à plus basse température.

Similaire au noircissement à chaud, mais le bain chimique est maintenu à une température plus basse, inférieure au point d'ébullition. Cela réduit les risques associés aux températures élevées tout en assurant un noircissement efficace.

La trempe à l'huile consiste à chauffer l'acier à une température élevée, puis à le tremper dans de l'huile, par exemple de l'huile de tournesol, afin d'obtenir une finition noire mate.

L'acier doux est chauffé jusqu'à ce qu'il soit rouge, puis rapidement immergé dans l'huile. L'huile refroidit rapidement l'acier, créant une couche d'oxyde noir à sa surface.

Le bleuissage au pistolet est une méthode à froid utilisant une solution de bleu au pistolet, généralement utilisée pour les petites pièces et les armes à feu.

L'acier est soigneusement nettoyé avant d'être traité avec une solution bleue. La solution réagit avec l'acier pour former une couche d'oxyde noir.

Nettoyez et dégraissez soigneusement l'acier avant de le noircir afin d'obtenir les meilleurs résultats.

Les aciers réagissent différemment aux méthodes de noircissement, il convient donc de choisir la méthode appropriée pour votre type d'acier.

Portez toujours un équipement de protection lorsque vous manipulez des produits chimiques et de la chaleur afin d'éviter les accidents et les blessures.

Maintenir des températures et des durées d'immersion uniformes pour garantir une finition homogène.

Appliquer de l'huile ou de la cire après le noircissement pour améliorer la résistance à la corrosion et protéger la finition.

Veillez à une bonne ventilation, en particulier lors de l'utilisation de produits chimiques ou de la trempe dans l'huile, afin d'éviter les fumées dangereuses.

Il est important de bien nettoyer l'acier doux avant de commencer le processus de noircissement. Les contaminants tels que les huiles, la rouille et la saleté peuvent empêcher les agents de noircissement d'adhérer correctement. Utilisez un dégraissant comme l'acétone ou les essences minérales pour éliminer les huiles. Pour la rouille ou la saleté tenace, utilisez de la laine d'acier ou un tampon Scotch-Brite pour une abrasion supplémentaire. Par exemple, si vous travaillez sur un vieux boulon en acier doux, frottez-le doucement avec de la laine d'acier jusqu'à ce que la rouille soit éliminée, puis essuyez-le avec un chiffon imbibé d'acétone.

Après le nettoyage, rincez l'acier à l'eau froide pour éliminer tout résidu de solution nettoyante. Assurez-vous que l'acier est complètement sec avant de passer à l'étape suivante. Une surface sèche garantit un meilleur contact entre l'acier et les agents de noircissement.

Suivez attentivement les instructions du fabricant lorsque vous mélangez les produits chimiques pour le bain de noircissement, qui contient généralement de l'hydroxyde de sodium et du nitrite de sodium. Par exemple, si vous utilisez une solution de noircissement préformulée, mesurez la quantité d'eau appropriée et ajoutez-y la solution. Remuez doucement pour obtenir un mélange uniforme, car le rapport entre les produits chimiques et l'eau est crucial pour obtenir le bon effet de noircissement.

Une fois que le bain chimique est prêt, immergez soigneusement l'acier doux nettoyé et séché dans le bain à l'aide de pinces ou d'autres outils appropriés afin d'éviter tout contact direct avec les produits chimiques. Veillez à ce que l'acier soit entièrement immergé pour obtenir un noircissement uniforme. Par exemple, si vous noircissez une petite plaque d'acier doux, placez-la délicatement dans le bain de manière à ce que tous les côtés soient couverts par la solution.

La durée et la température du processus d'immersion sont des facteurs clés. La durée et la température recommandées varient d'un agent de noircissement à l'autre. Pour une solution de noircissement à chaud typique, maintenez le bain à environ 140°C (285°F) et immergez l'acier pendant 10 à 20 minutes. Utilisez un thermomètre pour contrôler la température et une minuterie pour suivre le temps.

Après le temps d'immersion spécifié, retirez l'acier doux noirci du bain et rincez-le immédiatement à l'eau froide pour éliminer l'excès de solution noircissante. Cela permet d'arrêter la réaction chimique et d'empêcher toute modification ultérieure de la couche d'oxyde noir.

Une fois rincé, sécher soigneusement l'acier noirci à l'aide d'un chiffon propre ou le laisser sécher à l'air libre. Appliquer un produit de scellement comme KOOL-BLAK 225 à 220 - 255°F (104 - 124°C) pour renforcer la durabilité de la couche d'oxyde noir. Ce produit aide à protéger l'acier de la corrosion et lui donne un aspect plus poli.

Un bon nettoyage de l'acier doux est essentiel pour garantir la réussite du processus de noircissement. Les contaminants tels que l'huile, la graisse, la rouille et la saleté peuvent empêcher les agents de noircissement d'adhérer correctement à la surface de l'acier.

Utilisez un chiffon propre imbibé d'acétone ou d'essence minérale pour essuyer l'acier. Cette étape est essentielle pour éliminer tout contaminant de surface susceptible d'interférer avec le processus de noircissement.

Pour la rouille et la saleté tenace, utilisez des méthodes mécaniques telles que le brossage métallique, le sablage ou des tampons abrasifs comme le Scotch-Brite. Par exemple, si vous travaillez sur un boulon en acier rouillé, le brossage métallique est un choix pratique pour les petites surfaces, tandis que le sablage est plus efficace pour les pièces plus grandes ou fortement corrodées.

Après le nettoyage initial, poncez légèrement la surface avec du papier de verre à grain fin (par exemple, 400-600). Cette étape permet de créer une texture légèrement rugueuse, qui favorise l'adhésion des agents de noircissement à la surface de l'acier. Veillez à poncer uniformément pour éviter de créer des rayures profondes qui pourraient affecter la finition finale.

Une fois l'acier nettoyé et abrasé, rincez-le soigneusement à l'eau claire pour éliminer les restes de produits de nettoyage ou les débris. Séchez complètement l'acier pour éviter que l'eau ne gâche le processus de noircissement. Utilisez un chiffon propre et non pelucheux ou laissez-le sécher à l'air libre.

Pour les alliages particulièrement difficiles à noircir ou les surfaces fortement oxydées, un traitement acide peut être bénéfique. Il s'agit d'appliquer une solution légèrement acide, telle que de l'acide chlorhydrique dilué, sur l'acier afin de nettoyer et d'activer davantage la surface.

Appliquez l'acide chlorhydrique dilué au pinceau sur l'acier ou trempez-le dans la solution. Laissez reposer quelques minutes, puis rincez abondamment à l'eau pour éliminer tout résidu d'acide. Veillez à respecter les protocoles de sécurité lorsque vous manipulez des acides, notamment en portant des gants et des lunettes de protection.

Avant de procéder au noircissement, vérifiez que l'acier est propre, sec, exempt de contaminants et que sa surface est uniformément légèrement rugueuse. Cela permet de s'assurer que l'acier est correctement préparé pour le processus de noircissement.

Pour commencer le processus de noircissement chimique, vous devez préparer un bain chimique. Il s'agit généralement d'un mélange d'hydroxyde de sodium (soude caustique) et de nitrite de sodium. Procédez comme suit :

Une fois que votre bain chimique est prêt et chauffé à la température appropriée, vous pouvez commencer le processus d'immersion :

Une fois que l'acier a été immergé pendant la durée appropriée, suivez les étapes suivantes pour achever le processus :

Pour améliorer la durabilité de la finition noircie, envisagez d'appliquer un revêtement protecteur :

Une fois que l'acier doux a été plongé dans la solution de noircissement pendant le temps nécessaire, il faut le rincer immédiatement. Utilisez de l'eau courante froide pour éliminer l'excès de produits chimiques de noircissement, afin d'arrêter la réaction chimique et d'éviter que le revêtement d'oxyde noir ne se modifie davantage. Veillez à ce que toutes les surfaces soient bien rincées, y compris les zones difficiles à atteindre.

Utilisez un chiffon propre et non pelucheux pour sécher l'acier en tapotant doucement, afin d'éliminer la plus grande partie de l'eau de surface. Pour un séchage plus complet, laissez l'acier sécher complètement à l'air libre. Évitez de laisser de l'eau sur l'acier afin d'éviter la rouille, qui pourrait endommager la couche d'oxyde noir nouvellement formée.

Pour améliorer la durabilité et la résistance à la corrosion de l'acier doux noirci, il est recommandé d'appliquer un revêtement protecteur.

Choisissez de l'huile de moteur ou de l'huile de pistolet spécialisée, trempez-y un chiffon doux et passez doucement l'huile sur la surface de l'acier. Veillez à ce que toute la surface soit recouverte d'une fine couche d'huile, ce qui permet de sceller la couche d'oxyde noir et de constituer une barrière contre l'humidité et les autres éléments corrosifs.

Faites fondre la cire d'abeille et appliquez-la sur l'acier chaud à l'aide d'un chiffon en coton pour la répartir uniformément sur la surface. Laissez la cire refroidir, puis polissez la surface à l'aide d'un chiffon propre pour obtenir un fini lisse et poli. Cette opération permet non seulement de protéger l'acier, mais aussi d'en améliorer l'aspect.

L'hydroxyde de sodium (NaOH), souvent appelé soude caustique, est un produit chimique essentiel dans le processus de noircissement.

Dans le processus de noircissement, l'hydroxyde de sodium crée un environnement alcalin qui contribue à la formation d'une couche d'oxyde noir sur l'acier doux.

Portez toujours des gants, des lunettes et un tablier lorsque vous manipulez de l'hydroxyde de sodium, car il est très caustique et peut provoquer de graves brûlures. Lors de la préparation de la solution, ajoutez lentement l'hydroxyde de sodium à l'eau afin d'éviter les réactions violentes, et suivez les instructions du fabricant pour les rapports de mélange appropriés.

Le nitrite de sodium (NaNO2) est un autre produit chimique essentiel utilisé dans le processus de noircissement.

Le nitrite de sodium agit comme un agent oxydant, contribuant à la formation de la couche d'oxyde noire sur l'acier.

Utilisez des gants, des lunettes et un tablier pour vous protéger de l'exposition au nitrite de sodium. C'est un oxydant puissant qui peut être dangereux. Conservez le nitrite de sodium dans un endroit frais et sec, à l'écart de tout matériau combustible, afin d'éviter tout risque d'inflammation accidentelle.

Les composés de cuivre et de sélénium se trouvent dans les solutions commerciales de noircissement à froid, offrant une alternative plus simple et plus sûre au noircissement à chaud, idéale pour les projets à petite échelle et les projets décoratifs.

Dans le cas du noircissement à froid, des composés de cuivre et de sélénium réagissent avec la surface de l'acier à température ambiante pour produire une finition noire. Cette méthode est moins durable que le noircissement à chaud, mais elle est beaucoup plus simple et plus sûre à appliquer.

Porter des gants et des lunettes pour manipuler les composés de cuivre et de sélénium afin d'éviter toute irritation de la peau et des yeux. Suivre les instructions du fabricant pour l'application, qui implique généralement l'immersion ou le brossage de la solution sur l'acier.

Certaines méthodes de noircissement utilisent une combinaison d'acide tannique et d'acide phosphorique. Cette méthode est réputée pour son respect de l'environnement et son efficacité à produire une finition noire sur les métaux ferreux.

L'acide tannique réagit avec le fer de l'acier pour former une couche de tannate noire stable. L'acide phosphorique aide à nettoyer et à graver la surface de l'acier, ce qui renforce l'adhérence de la couche de tannate.

Utilisez des gants, des lunettes et un tablier pour vous protéger de la nature acide de ces produits chimiques. Suivez attentivement les instructions relatives au mélange et à l'application de ces acides pour garantir un noircissement efficace et sûr.

Des dégraissants tels que l'acétone ou les essences minérales sont utilisés avant le processus de noircissement pour nettoyer la surface de l'acier. Un bon nettoyage permet aux agents de noircissement de bien adhérer à l'acier.

Utiliser dans un endroit bien ventilé et porter des gants pour protéger la peau de l'exposition.

Après le noircissement, l'application d'un produit d'étanchéité tel que de l'huile ou de la cire permet de protéger la couche d'oxyde noir de la corrosion et d'en améliorer l'aspect.

Utilisez un chiffon doux pour appliquer uniformément le produit d'étanchéité sur la surface noircie de l'acier, et polissez pour obtenir une finition lisse.

Après le processus de noircissement, il est essentiel de nettoyer et de sécher soigneusement l'acier doux afin de préserver la finition et de le préparer à recevoir des revêtements protecteurs.

Pour améliorer la durabilité et l'aspect de la finition noircie, il est fortement recommandé d'appliquer une couche de protection.

Une manipulation correcte et un entretien régulier peuvent considérablement prolonger la durée de vie et l'aspect de l'acier doux noirci.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

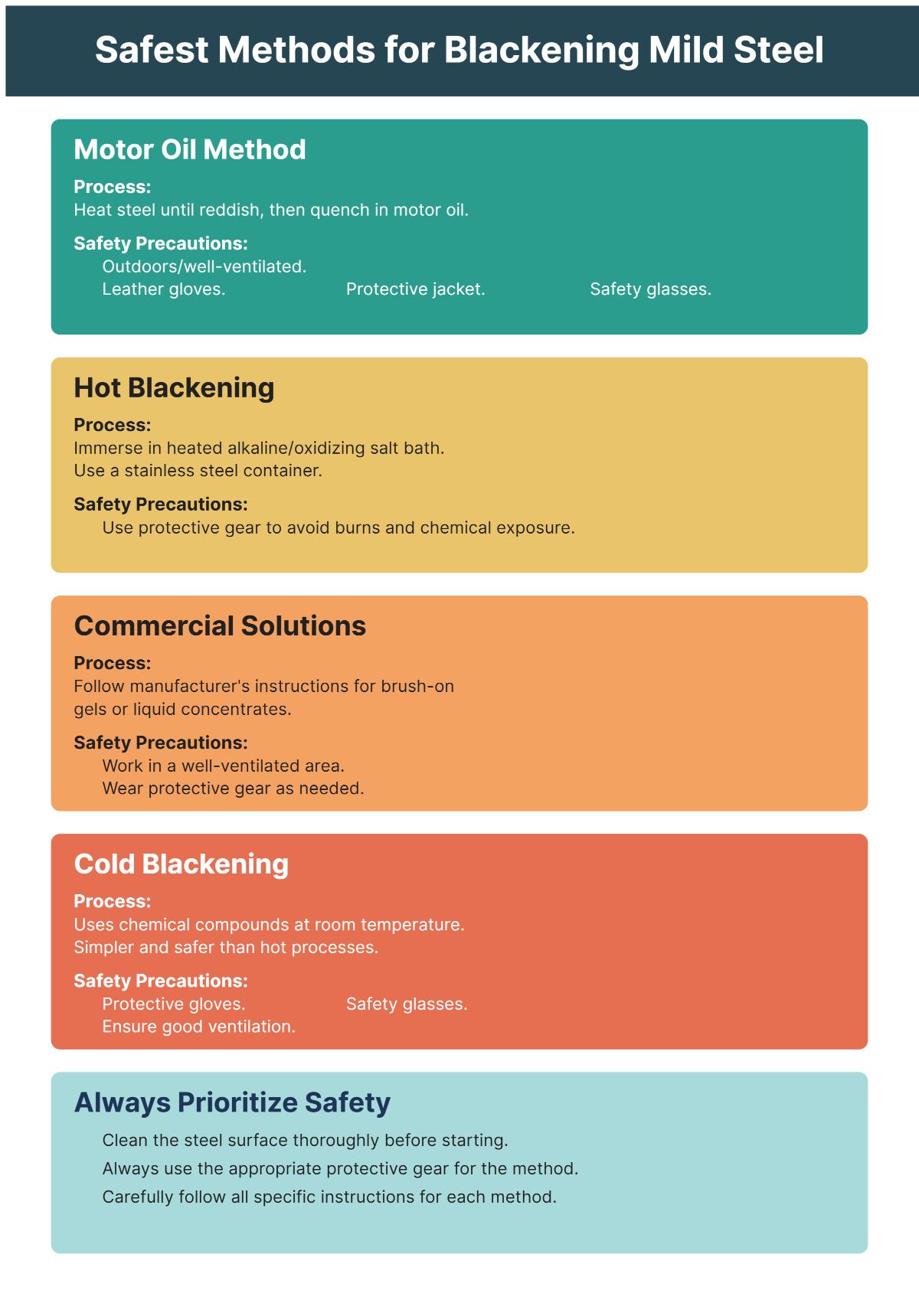

Les méthodes les plus sûres pour noircir l'acier doux sont la méthode de l'huile de moteur, le noircissement à chaud, les solutions de noircissement commerciales et le noircissement à froid. Chaque méthode comporte des précautions de sécurité spécifiques et des étapes à suivre pour garantir un processus de noircissement sûr et réussi.

Il faut toujours privilégier la sécurité en nettoyant soigneusement la surface de l'acier, en utilisant l'équipement de protection approprié et en suivant les instructions spécifiques à chaque méthode.

Pour préparer l'acier doux au processus de noircissement, suivez ces étapes essentielles afin de garantir une finition propre et efficace :

En suivant ces étapes, l'acier doux sera correctement préparé pour le processus de noircissement, ce qui permettra d'obtenir une finition plus uniforme et plus durable.

Pour noircir l'acier doux, plusieurs produits chimiques sont généralement utilisés. Les plus courants sont la soude caustique (hydroxyde de sodium) et le nitrite de sodium, qui sont utilisés dans les processus de noircissement à chaud. Ces produits chimiques créent une couche de magnétite durable sur la surface de l'acier lorsqu'ils sont chauffés à des températures élevées, de l'ordre de 286°F.

Les méthodes de noircissement à froid utilisent souvent des composés de sélénium de cuivre. Ceux-ci sont appliqués à température ambiante et forment une couche de sélénium de cuivre sur l'acier, donnant une finition noire qui, bien que moins durable que le noircissement à chaud, est plus facile à appliquer.

D'autres solutions consistent à utiliser des produits ménagers tels que le vinaigre et l'acide citrique, qui peuvent assombrir l'acier mais n'offrent pas une finition aussi durable. Le peroxyde d'hydrogène et le sel peuvent également être utilisés pour un processus d'oxydation rapide, tandis que l'acide tannique, dérivé de sources naturelles, peut offrir une finition noire durable. Les méthodes traditionnelles consistent à appliquer de l'huile de lin et de la cire d'abeille sur l'acier chauffé à des fins esthétiques et protectrices.

Lors de la manipulation de ces produits chimiques, il est essentiel de respecter les mesures de sécurité, telles que le port d'un équipement de protection et une ventilation adéquate.

Pour protéger la couche d'oxyde noir de la rouille, il convient de suivre quelques étapes d'entretien essentielles. Tout d'abord, nettoyez régulièrement l'acier revêtu avec de l'eau et du savon doux, en évitant les matériaux abrasifs qui pourraient endommager la surface. Après le nettoyage, appliquez une fine couche d'huile ou de cire sur le revêtement d'oxyde noir. Ce produit d'étanchéité renforce la résistance à la corrosion du revêtement et préserve son intégrité. En outre, les pièces revêtues d'oxyde noir doivent être stockées dans un environnement sec afin d'éviter toute exposition à l'humidité. Inspectez régulièrement les pièces revêtues pour détecter tout signe d'usure ou de rouille, et réappliquez le produit d'étanchéité protecteur si nécessaire. En respectant ces pratiques, vous pouvez entretenir efficacement le revêtement d'oxyde noir et prévenir la rouille sur l'acier doux.

Si les résultats du processus de noircissement sont inégaux, plusieurs mesures peuvent être prises pour résoudre le problème :

En suivant ces étapes, vous pouvez améliorer l'uniformité du processus de noircissement et obtenir de meilleurs résultats.

Oui, il existe plusieurs exemples réels de noircissement réussi de l'acier doux. L'une des méthodes les plus courantes est la technique de l'huile de moteur, qui consiste à immerger de l'acier chauffé dans de l'huile de moteur, ce qui crée une couche d'oxyde noir durable. Cette méthode est populaire pour les projets de bricolage et les applications industrielles à petite échelle en raison de sa simplicité et de son efficacité.

Un autre exemple est le processus de noircissement à chaud, qui consiste à immerger l'acier dans un bain de sel alcalin et oxydant chauffé, généralement à l'aide d'hydroxyde de sodium et de nitrite de sodium. Cette méthode est largement utilisée dans les environnements de fabrication pour son contrôle précis et ses finitions de haute qualité.

Le noircissement à froid, tel que l'Ultra-5, est une autre méthode efficace. Elle utilise une solution à température ambiante pour obtenir une finition noire uniforme sans contrainte thermique, ce qui la rend idéale pour les pièces de précision dans des industries telles que l'aérospatiale et l'automobile.

Les solutions commerciales de noircissement, comme celles de Birchwood Technologies, offrent des résultats fiables et cohérents pour les applications industrielles et de bricolage. Ces méthodes démontrent comment le noircissement de l'acier doux peut être réalisé efficacement dans différents contextes.