Imaginez que vous puissiez transformer de l'aluminium de récupération en pièces moulées personnalisées dans votre propre jardin - c'est plus facile que vous ne le pensez ! Que vous soyez un amateur ou un débutant désireux d'explorer le travail des métaux, ce guide vous guidera pas à pas à travers le processus fascinant de la fusion de l'aluminium. Vous découvrirez l'équipement essentiel nécessaire, du four de fusion à l'équipement de sécurité, afin de vous assurer que vous avez tout ce qu'il faut pour réussir votre projet. Nous examinerons les différents types d'alliages d'aluminium et leurs applications, afin que vous puissiez choisir celui qui convient le mieux à vos besoins. De plus, nous aborderons les mesures de sécurité essentielles pour vous protéger lorsque vous manipulez de l'aluminium en fusion. Prêt à vous lancer dans l'aventure de la fusion de l'aluminium ? Plongez dans l'aventure et découvrez comment vous pouvez transformer un métal ordinaire en créations extraordinaires.

Vous aurez besoin d'un four approprié pour commencer à faire fondre l'aluminium. Un four maison peut être construit à l'aide d'un récipient en acier résistant à la chaleur, tel qu'un pot de peinture ou un seau en métal. Percez des trous d'aération de 10 à 40 mm à la base et sur les côtés du récipient pour assurer une bonne circulation de l'air, ce qui est essentiel pour maintenir les températures élevées nécessaires à la fusion de l'aluminium.

Le charbon de bois, en particulier lorsqu'il est associé à un sèche-cheveux, permet de chauffer rapidement, ce qui est idéal pour les petites quantités d'aluminium. Veillez à ce que votre combustible puisse s'enflammer facilement et atteindre la température de fusion nécessaire, qui est d'environ 660 °C. Le propane ou le bois sont également des options viables.

Un creuset en acier ou en graphite convient parfaitement. Vous pouvez réutiliser des bouteilles de propane ou des tuyaux en acier, ou utiliser du graphite pour sa durabilité et sa résistance aux températures élevées. Fixez des boucles ou des boulons au bord du creuset pour pouvoir le soulever plus facilement à l'aide d'une pince.

Vous aurez besoin de quelques outils clés pour manipuler et traiter l'aluminium :

Lorsque l'on travaille avec de l'aluminium en fusion, il est essentiel de porter un équipement de sécurité :

Pour améliorer le processus de fusion, envisagez d'utiliser un fondant. Un mélange de chlorure de potassium (KCl) et de carbonate de sodium (Na2CO3) peut réduire l'oxydation et l'absorption d'hydrogène pendant la fusion. Pour la coulée, il est recommandé d'utiliser des moules en silicone ou en acier préchauffés pour façonner l'aluminium.

Lorsque vous manipulez de l'aluminium en fusion, il est essentiel d'utiliser le bon équipement et la bonne tenue de protection pour garantir la sécurité. Voici ce dont vous avez besoin :

Portez des vêtements ignifuges et calorifuges à manches longues et des pantalons pour vous protéger des éclaboussures de métal en fusion. Un écran facial est essentiel pour protéger votre visage de toute projection accidentelle.

Portez des bottes de sécurité avec des coussinets pour éviter que le métal en fusion ne pénètre dans vos chaussures et des gants isolants pour protéger vos mains des brûlures et des températures élevées lorsque vous manipulez des équipements chauds ou de l'aluminium en fusion.

Veillez à ce que votre espace de travail soit bien ventilé pour éviter d'inhaler des fumées ou des poussières. Utilisez une protection respiratoire si nécessaire.

La mise en œuvre de pratiques opérationnelles sûres est essentielle lorsque l'on travaille avec de l'aluminium en fusion :

L'aluminium en fusion est généralement manipulé à des températures comprises entre 1 300 et 1 450 degrés Fahrenheit. Assurez-vous que tous les équipements utilisés sont conçus pour résister à ces températures élevées.

Utiliser des méthodes de levage et de coulage correctes pour éviter les déversements. Se déplacer lentement et prudemment autour du métal en fusion pour réduire les risques d'accident.

Établissez des procédures d'urgence claires en cas de déversement ou d'accident. Gardez à proximité un extincteur conçu pour les incendies de métaux et assurez-vous que tout le monde sait comment l'utiliser.

Un espace de travail bien organisé et entretenu contribue de manière significative à la sécurité :

Inspecter et entretenir régulièrement les fours et les équipements de fusion afin de prévenir les défaillances mécaniques susceptibles de provoquer des accidents.

Maintenez l'espace de travail propre et exempt de matériaux combustibles afin de réduire les risques d'incendie. Un environnement bien rangé permet d'éviter les risques inutiles.

Fournir une formation complète à l'ensemble du personnel sur la manipulation de l'aluminium en fusion en toute sécurité. S'assurer que tout le monde connaît les protocoles de sécurité et les procédures d'urgence.

Les fines particules d'aluminium présentent des risques uniques qui nécessitent des précautions particulières :

Sachez que les fines particules d'aluminium (poussière) peuvent être explosives. Veillez à une bonne ventilation et au contrôle des poussières pour réduire ce risque.

Stocker les poudres et les pâtes d'aluminium dans un endroit bien ventilé et à l'écart des sources d'inflammation. Un stockage correct permet d'éviter les inflammations accidentelles et les explosions.

En respectant ces mesures de sécurité, vous pouvez réduire considérablement les risques associés à la manipulation de l'aluminium en fusion et garantir un environnement de travail plus sûr pour toutes les personnes concernées.

L'aluminium est un métal polyvalent et léger, d'aspect blanc argenté, apprécié pour son large éventail d'applications. Il est très apprécié pour ses propriétés, telles que sa résistance à la corrosion, sa ductilité et son excellente conductivité thermique et électrique. Pour améliorer ces propriétés, l'aluminium est souvent combiné à d'autres éléments pour former des alliages d'aluminium.

Les alliages d'aluminium sont classés en fonction de leurs principaux éléments d'alliage et sont généralement divisés en deux groupes principaux : les alliages coulés et les alliages corroyés. Chaque série d'alliages possède des propriétés uniques adaptées à des applications spécifiques. Vous trouverez ci-dessous un aperçu de quelques séries d'alliages d'aluminium courantes :

Les alliages de la série 1000 sont composés d'aluminium pur 99% ou plus, connu pour son excellente résistance à la corrosion et sa conductivité électrique élevée, ce qui en fait des matériaux idéaux pour les conducteurs électriques et les équipements de traitement chimique. En revanche, les alliages de la série 2000 contiennent du cuivre comme principal élément d'alliage, ce qui leur confère une grande solidité et une excellente résistance à la fatigue, essentielles pour les composants aérospatiaux et les applications structurelles.

Ces alliages, qui contiennent principalement du manganèse, sont connus pour leur bonne résistance à la corrosion et leur facilité de mise en forme. Ils sont couramment utilisés dans les ustensiles de cuisine, les boîtes de conserve et les réservoirs de stockage de produits chimiques.

Le silicium est le principal élément d'alliage de cette série. Ces alliages ont des points de fusion plus bas et sont souvent utilisés pour des applications de soudage et de brasage. Ils présentent également une bonne résistance à l'usure.

Le magnésium est l'élément d'alliage clé des alliages de la série 5000, offrant une excellente résistance à la corrosion et une bonne soudabilité. Ces alliages sont fréquemment utilisés dans les environnements marins, les composants automobiles et les applications structurelles.

Contenant à la fois du magnésium et du silicium, les alliages de la série 6000 offrent un équilibre entre la solidité, la résistance à la corrosion et l'usinabilité. Ils sont largement utilisés dans les structures architecturales, les équipements de transport et les composants de ponts.

Le zinc est le principal élément d'alliage des alliages de la série 7000. Ces alliages sont connus pour leur grande résistance, en particulier lorsqu'ils sont traités thermiquement, ce qui les rend adaptés aux applications aérospatiales et militaires.

Connaître les propriétés et les utilisations uniques de chaque alliage d'aluminium permet de choisir le matériau le mieux adapté à vos besoins spécifiques. Voici quelques applications courantes :

Lors de la fusion d'alliages d'aluminium, il est essentiel de comprendre leur composition et leur point de fusion pour obtenir des résultats optimaux. Par exemple, les alliages Al-Si sont préférés dans la coulée en raison de leurs points de fusion plus bas et de leur bonne fluidité. Un contrôle adéquat de la température et la prévention de la contamination sont des facteurs cruciaux pour produire des pièces coulées de qualité.

L'aluminium est un métal polyvalent couramment utilisé dans des secteurs tels que l'automobile et l'aérospatiale en raison de son point de fusion relativement bas. Cette caractéristique le rend plus facile à traiter et plus économe en énergie, ce qui est crucial pour les applications domestiques et industrielles.

Le point de fusion d'une substance est la température à laquelle elle passe de l'état solide à l'état liquide. Pour l'aluminium, ce point se situe à environ 660°C (1220°F). Ce point de fusion relativement bas par rapport à d'autres métaux comme le cuivre et l'acier est l'une des raisons pour lesquelles l'aluminium est privilégié dans diverses applications.

Plusieurs facteurs peuvent influencer le point de fusion de l'aluminium, tels que la composition de l'alliage et les impuretés. L'aluminium est souvent allié à d'autres métaux pour améliorer ses propriétés, ce qui peut modifier son point de fusion. Par exemple, l'alliage 6061, qui contient du magnésium et du silicium, fond généralement entre 582 et 652 °C (1080-1205 °F). L'alliage 7075, qui contient du zinc, fond généralement entre 477 et 635°C (890-1175°F). En outre, les impuretés présentes dans l'aluminium peuvent affecter son comportement à la fusion, en abaissant ou en augmentant le point de fusion en fonction de leur nature et de leur concentration. Il est essentiel d'utiliser de l'aluminium propre pour garantir un comportement de fusion cohérent.

Par rapport à l'aluminium, le cuivre et l'acier nécessitent beaucoup plus d'énergie pour être fondus, ce qui fait de l'aluminium un choix plus pratique pour de nombreuses applications. Le cuivre fond à 1084°C (1983°F) et l'acier entre 1425°C et 1540°C (2597°F à 2800°F), ce qui nécessite un équipement spécialisé pour la fusion de ces métaux.

Le point de fusion relativement bas de l'aluminium permet de l'utiliser pour diverses applications, notamment :

Avant de fondre de l'aluminium, il est essentiel de préparer votre espace de travail pour garantir la sécurité et l'efficacité.

Un four correctement installé est essentiel pour la fusion de l'aluminium.

Une bonne préparation de l'aluminium garantit un processus de fusion plus harmonieux.

Enlevez les parties qui ne sont pas en aluminium, comme les languettes des boîtes en acier et la peinture, afin de réduire la formation de scories. Utilisez ensuite des pinces à étain ou un marteau pour réduire les canettes ou les barres d'aluminium en petits morceaux afin d'accélérer la fusion.

Maintenant que le four est prêt et que l'aluminium est préparé, vous pouvez commencer le processus de fusion.

Une fois l'aluminium fondu, il est temps de le verser dans des moules.

Le choix du bon emplacement pour votre installation de fusion de l'aluminium est essentiel pour la sécurité et l'efficacité.

Il est recommandé de travailler à l'extérieur pour assurer une bonne ventilation et minimiser les risques d'incendie. Choisissez un endroit éloigné des matériaux et structures inflammables.

Installez votre four sur une surface ignifugée, telle que du béton ou de la terre sèche, afin d'éviter les incendies accidentels. Évitez d'utiliser des surfaces en bois ou en herbe.

Vous aurez besoin d'outils et de matériaux spécifiques pour réussir à faire fondre de l'aluminium chez vous.

Un récipient en acier, tel qu'un vieux pot de peinture ou un seau en métal, peut être utilisé comme four. Veillez à ce que le récipient soit suffisamment grand pour contenir le creuset et les pièces d'aluminium.

Utilisez un creuset résistant à la chaleur en acier inoxydable ou en fonte pour maintenir l'aluminium pendant la fusion. Veillez à ce que le creuset s'insère dans le four sans en toucher les parois.

Choisissez une source de chaleur fiable comme une torche au propane, un four électrique ou du bois avec un apport d'air forcé provenant d'un sèche-cheveux ou d'une soufflerie. La source de chaleur doit pouvoir atteindre des températures d'environ 700-750°C (1292-1382°F).

Suivez les étapes suivantes pour aménager votre espace de travail pour la fonte de l'aluminium.

Percez des trous au fond et sur les côtés du conteneur en acier pour assurer une bonne circulation de l'air. Des trous plus grands au fond permettent à l'air de pénétrer et aux cendres de s'échapper. Placez le four sur une surface stable et résistante au feu et assurez-vous qu'il est bien positionné.

Une fois l'aluminium fondu, suivez les étapes suivantes pour le couler dans des moules.

Préparez vos moules avant de commencer le processus de fonte. Utilisez des moules en sable, en silicone ou en métal et préchauffez-les pour éviter les chocs thermiques.

À l'aide d'une pince en fer, retirez soigneusement le creuset du four. Versez régulièrement l'aluminium en fusion dans les moules préparés afin d'éviter les éclaboussures et les déversements.

Laissez l'aluminium refroidir et se solidifier dans les moules. Ce processus dure généralement de 10 à 15 minutes. Une fois l'aluminium solidifié, le démouler avec précaution.

Adoptez ces bonnes pratiques pour garantir la réussite et la sécurité de la fusion de l'aluminium.

Nettoyez et inspectez régulièrement votre équipement pour vous assurer qu'il reste en bon état de fonctionnement. Il s'agit notamment de vérifier l'usure du four, du creuset et des autres outils.

Prévoir un plan d'urgence en cas de brûlures ou d'exposition des yeux. Gardez une trousse de premiers secours à proximité et veillez à ce que tous les équipements de sécurité soient facilement accessibles.

Le recyclage de l'aluminium est économe en énergie et bénéfique pour l'environnement par rapport à la production d'aluminium neuf. Éliminez correctement les déchets et tenez compte de l'impact de vos activités sur l'environnement.

Le moulage de l'aluminium en fusion implique plusieurs étapes préparatoires afin de garantir le bon déroulement et la sécurité du processus.

Commencez par concevoir la pièce que vous souhaitez couler à l'aide d'un logiciel de CAO pour visualiser le produit final, puis sélectionnez une méthode de coulée appropriée en fonction de la complexité de votre projet et du volume de production :

Assurez-vous que vos moules sont prêts avant de verser l'aluminium en fusion.

Pour le moulage en sable, il faut tasser du sable lié à l'humidité autour d'un modèle, puis retirer soigneusement le modèle pour créer la cavité du moule. Créez un canal de coulée, appelé carotte, pour guider l'aluminium dans le moule.

Pour les moules à filière ou les moules permanents, il convient d'usiner des moules en acier dotés de patins, d'évents et de canaux de refroidissement. Préchauffez ces moules à environ 200-300°C pour éviter les chocs thermiques lors de la coulée de l'aluminium en fusion.

Il est essentiel de faire fondre correctement l'aluminium pour obtenir une coulée réussie.

Utilisez un four à creuset, électrique ou à gaz, ou un four à induction pour faire fondre l'aluminium. Ces appareils fournissent des environnements de chauffage contrôlés, essentiels à la fusion des métaux.

Chauffer l'aluminium à une température comprise entre 680 et 720 °C jusqu'à ce qu'il soit entièrement liquéfié. Le fluxage est essentiel pour éliminer les impuretés et les gaz de l'aluminium. Mélangez de la soude et du sel de table pour créer un fondant, puis utilisez une tige métallique pour éliminer les scories.

Il est essentiel de couler soigneusement l'aluminium en fusion dans les moules pour éviter les défauts.

Porter des gants résistants à la chaleur et un écran facial pour se protéger des éclaboussures et de l'exposition à la chaleur.

Versez régulièrement l'aluminium en fusion dans la carotte, en veillant à ce que le flux soit régulier afin de minimiser les turbulences. Pour le moulage au sable, inclinez légèrement le creuset pour un meilleur contrôle.

Laisser suffisamment de temps à l'aluminium pour se solidifier avant de le démouler.

En fonction de la taille de la pièce, la solidification peut prendre entre 10 et 30 minutes.

Pour les moules en sable, casser les moules pour libérer l'aluminium coulé. Dans le cas du moulage sous pression, éjectez la pièce en utilisant les mécanismes du moule. Utilisez des pinces ou des maillets pour les pièces difficiles à démouler.

La finition de la fonte d'aluminium permet d'en améliorer l'aspect et la fonctionnalité.

Utiliser des meules ou des scies pour découper les matériaux excédentaires, tels que les carottes et les bavures, afin d'obtenir la forme souhaitée.

Envisagez le sablage, le polissage ou l'anodisation pour améliorer la résistance à la corrosion et la qualité de la surface. Ces techniques de post-traitement peuvent améliorer considérablement la durabilité et l'esthétique du produit final.

Veillez à une bonne ventilation de votre espace de travail pour éviter d'inhaler des fumées. Faites attention aux risques d'explosion en évitant les surfaces humides lorsque vous manipulez des scories chaudes. Des mesures de sécurité appropriées sont essentielles pour prévenir les accidents et garantir la réussite du processus de coulée.

Le recyclage de l'aluminium est une pratique environnementale efficace car il réduit considérablement la consommation d'énergie. Contrairement à la production d'aluminium neuf à partir de matières premières, qui nécessite un apport énergétique considérable, le recyclage n'utilise qu'environ 5% de cette énergie. Cela se traduit par une réduction d'énergie de 95%, ce qui fait du recyclage de l'aluminium une étape cruciale dans la minimisation de la consommation d'énergie industrielle et la réduction des émissions de gaz à effet de serre.

Le recyclage de l'aluminium permet d'économiser environ 10 mètres cubes d'espace de décharge pour chaque tonne recyclée, ce qui contribue à une gestion plus durable des déchets. L'aluminium est un matériau unique en ce sens qu'il peut être recyclé indéfiniment sans dégradation de sa qualité. Cela réduit considérablement la quantité de déchets qui finissent dans les décharges, ce qui favorise une gestion plus efficace des déchets.

En recyclant l'aluminium, nous préservons des ressources précieuses. Ce processus réduit la nécessité d'extraire la bauxite et diminue la demande d'énergie pour la production. La conservation de ces ressources est essentielle à la préservation des habitats naturels et au maintien de l'équilibre écologique.

Les avantages économiques du recyclage de l'aluminium sont considérables. Le processus réduit les coûts associés à l'extraction des matières premières, ce qui permet d'économiser plus de $1 milliard d'euros par an rien qu'aux États-Unis. Ces économies s'étendent à l'ensemble de l'économie, en soutenant les industries qui dépendent de l'aluminium et en créant des opportunités économiques dans le secteur du recyclage.

Le recyclage de l'aluminium est la clé d'une économie circulaire, dans laquelle les matériaux sont réutilisés en permanence. Cela réduit le besoin de nouvelles matières premières, diminue l'impact sur l'environnement et soutient une croissance durable. En intégrant l'aluminium recyclé dans les processus de production, les industries peuvent contribuer à la résilience économique à long terme tout en minimisant leur empreinte environnementale.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

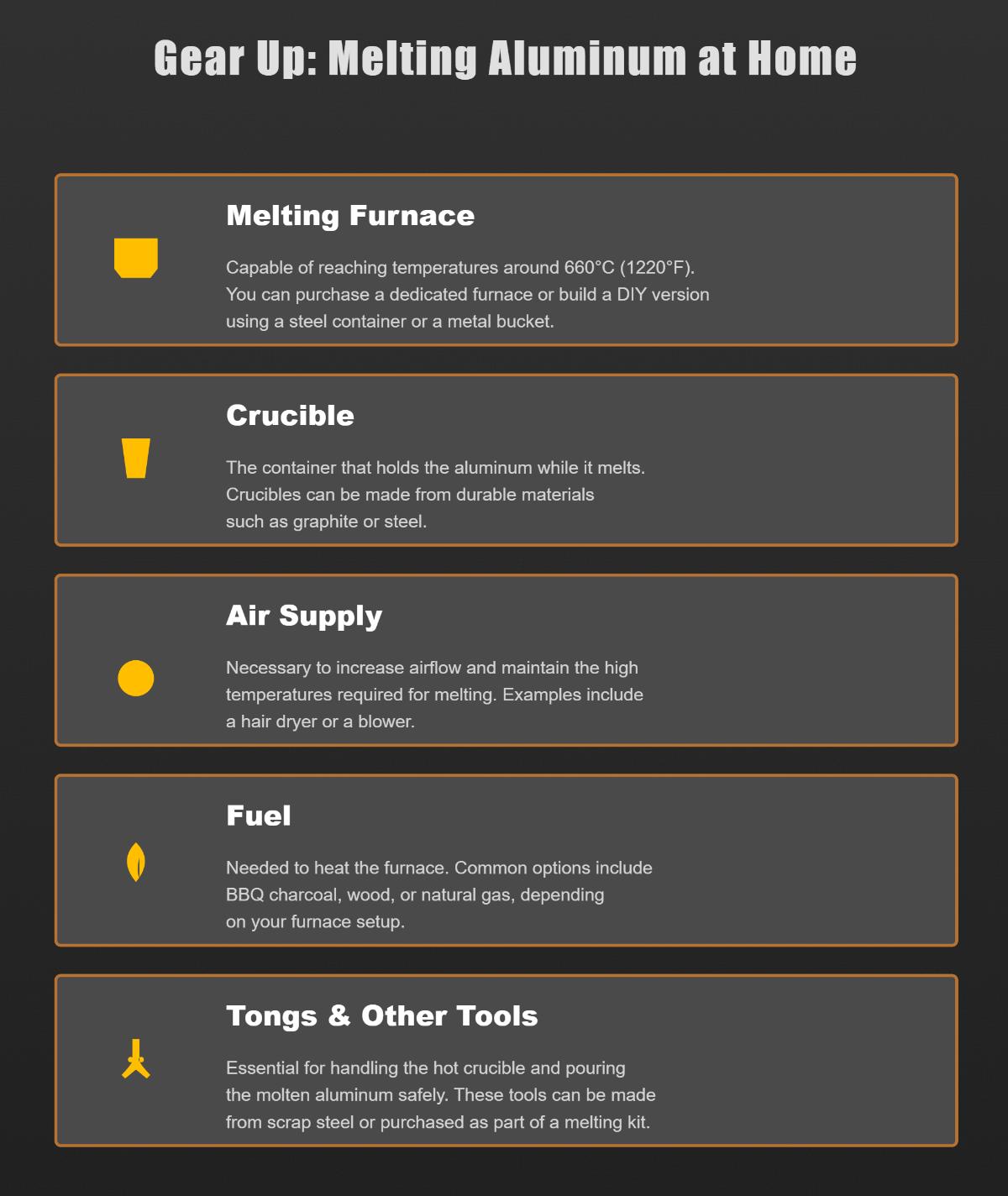

Pour faire fondre de l'aluminium à la maison, vous aurez besoin de plusieurs équipements essentiels. Tout d'abord, vous avez besoin d'un four de fusion capable d'atteindre des températures d'environ 660°C (1220°F), ce qui correspond au point de fusion de l'aluminium. Vous pouvez acheter un four de fusion de l'aluminium ou en fabriquer un vous-même à l'aide de matériaux tels qu'un conteneur en acier ou un seau en métal.

Ensuite, vous aurez besoin d'un creusetLe creuset est le récipient qui contient l'aluminium pendant qu'il fond. Les creusets peuvent être fabriqués à partir de matériaux durables tels que le graphite ou l'acier.

Un alimentation en air Un système de ventilation, tel qu'un sèche-cheveux ou une soufflerie, est nécessaire pour augmenter le flux d'air et maintenir les températures élevées nécessaires à la fusion.

Vous avez également besoin de carburant pour chauffer le four. Les options courantes sont le charbon de bois pour barbecue, le bois ou le gaz naturel, en fonction de votre installation.

En outre, pinces et autres outils sont essentiels pour manipuler le creuset chaud et verser l'aluminium en fusion en toute sécurité. Ces outils peuvent être fabriqués à partir de ferraille ou achetés dans le cadre d'un kit de fusion.

Pour couler correctement de l'aluminium fondu dans des moules, il convient de suivre les étapes suivantes :

Tout d'abord, préparez le moule en le concevant à l'aide d'un logiciel de CAO et en le créant à l'aide d'une machine à commande numérique pour plus de précision. Pour les moules en sable, remplissez-les à moitié de sable, appuyez fermement et appliquez un agent de démoulage pour éviter qu'ils ne collent.

Ensuite, faites fondre l'aluminium dans un four à environ 660 degrés Celsius, en maintenant la température jusqu'à ce que vous soyez prêt à le couler. Coulez l'aluminium en fusion lentement et avec précaution en utilisant un système de vannes pour contrôler le flux et éviter les poches d'air. Remplissez complètement le moule et retirez l'excédent de métal.

Laissez l'aluminium refroidir et se solidifier à l'intérieur du moule, ce qui peut prendre plusieurs minutes. Veillez à ce que le refroidissement soit homogène en intégrant des dispositifs de ventilation dans la conception du moule.

N'oubliez pas de porter un équipement de protection, de garder l'espace de travail propre et de maintenir des températures constantes tout au long du processus pour obtenir les meilleurs résultats.

Les alliages d'aluminium sont des combinaisons d'aluminium avec d'autres éléments pour améliorer certaines propriétés. Ils sont classés en deux grandes catégories : les alliages corroyés et les alliages coulés, chacun servant à des fins différentes.

Les alliages corroyés non traitables à chaud comprennent :

Les alliages corroyés pouvant être traités thermiquement sont les suivants :

Les alliages de fonderie, tels que ceux des séries 2xxx, 3xxx, 4xxx, 7xxx et 8xxx, sont utilisés dans les formes complexes où une résistance élevée n'est pas essentielle, comme les blocs moteurs et les culasses.

Chaque type d'alliage d'aluminium a des applications spécifiques en fonction de ses propriétés, ce qui permet de s'assurer que le bon matériau est utilisé à bon escient, ce qui est particulièrement important lors de la fusion de l'aluminium pour le moulage ou le recyclage.

Lors de la manipulation d'aluminium en fusion, la sécurité est primordiale en raison des températures élevées et de la réactivité de l'aluminium. Tout d'abord, veillez à porter un équipement de protection individuelle (EPI) approprié, tel que des vêtements ignifuges, des chaussures de sécurité avec des protections métatarsiennes, des lunettes de protection, des écrans faciaux et des casques résistants à la chaleur pour se protéger des éclaboussures et de la chaleur rayonnante. Manipuler l'aluminium fondu à des températures comprises entre 704 et 788 °C (1 300 et 1 450 °F) et toujours confirmer ces températures avant le transfert.

Évitez de contaminer votre espace de travail avec de l'eau, car même de petites quantités peuvent provoquer de dangereuses explosions de vapeur. Veillez à ce que tous les équipements et toutes les surfaces soient secs. En cas de déversement, isolez la zone et utilisez du sable sec pour contenir l'écoulement, ce qui permettra à l'aluminium de se solidifier naturellement.

Maintenir une ventilation adéquate pour réduire les fumées et l'accumulation de chaleur, et éloigner les matériaux combustibles de la zone de fusion. Préchauffer tous les outils pour éliminer l'humidité et éviter les chocs thermiques. Établir des protocoles d'urgence, comme la mise à disposition de postes de traitement des brûlures, et organiser régulièrement des exercices de sécurité. Le respect de ces précautions permettra d'atténuer les risques liés à la manipulation de l'aluminium en fusion.

Les points de fusion des alliages d'aluminium courants varient en fonction de leur composition. L'aluminium pur fond à 660,32°C (1220,58°F). Toutefois, les alliages d'aluminium, qui contiennent des éléments tels que le cuivre, le magnésium ou le zinc, ont généralement des points de fusion plus bas. Par exemple, les alliages coulés sous pression comme l'ADC12 fondent à environ 580-600°C (1076-1112°F), tandis que les alliages extrudés comme le 6061 ont une plage de fusion d'environ 580-650°C (1076-1202°F). Les alliages cuivre-aluminium fondent généralement entre 500 et 600°C (932-1112°F), et les alliages magnésium-aluminium entre 600 et 700°C (1112-1292°F). Ces variations sont influencées par les éléments d'alliage spécifiques et leurs rapports, qui créent des mélanges eutectiques qui abaissent les points de fusion. Il est essentiel de comprendre ces points de fusion pour pouvoir fondre et couler efficacement l'aluminium.

Pour créer un espace de travail à domicile pour la fusion de l'aluminium, vous devez disposer de quelques éléments essentiels et suivre un processus étape par étape. Tout d'abord, prenez un récipient en acier qui servira de four, car l'acier peut supporter les températures élevées nécessaires à la fusion de l'aluminium. Ensuite, procurez-vous un creuset en graphite ou en céramique pour maintenir l'aluminium pendant la fusion. Pour la source de chaleur, vous pouvez utiliser du bois, une torche au propane ou une torche au butane.

Veillez à ce que votre espace de travail soit bien ventilé, soit en travaillant à l'extérieur, soit en utilisant un ventilateur. Les équipements de sécurité sont essentiels : gants résistants à la chaleur, lunettes de sécurité, vêtements à manches longues et protection pour les cheveux. Commencez par préparer le four en perçant des trous pour la circulation de l'air. Placez le creuset à l'intérieur du four et installez votre source de chaleur. Une fois que tout est en place, mettez les déchets d'aluminium dans le creuset et chauffez jusqu'à ce qu'ils soient fondus. Utilisez des pinces pour verser l'aluminium fondu dans les moules préparés. Privilégiez toujours la sécurité en gardant de l'eau et un extincteur à proximité.