Imaginez un matériau si polyvalent et si résistant qu'il résiste à la chaleur extrême, à la corrosion incessante et à d'immenses contraintes. Bienvenue dans le monde de l'Inconel 625, un alliage devenu indispensable dans des secteurs allant de l'aérospatiale à la construction navale. Dans ce guide complet, nous allons nous pencher sur les propriétés clés qui font de l'Inconel 625 un matériau de choix pour les applications critiques. Vous découvrirez ses remarquables propriétés mécaniques et physiques, explorerez sa composition chimique complexe et comprendrez pourquoi il prospère dans certains des environnements les plus difficiles. Que vous soyez ingénieur, spécialiste des matériaux ou simplement curieux des alliages avancés, cet article vous fournira une référence technique détaillée qui répondra à vos questions et approfondira votre compréhension. Prêt à découvrir les secrets des performances exceptionnelles de l'Inconel 625 ? Plongeons dans le vif du sujet.

L'Inconel 625 est un superalliage haute performance à base de nickel connu pour ses propriétés mécaniques exceptionnelles, sa résistance à la corrosion et sa durabilité à haute température. Cet alliage renforcé par solution solide est principalement composé de nickel, de chrome et de molybdène, avec des ajouts significatifs de niobium et de tantale. Ces éléments contribuent collectivement à la robustesse et à la polyvalence de l'alliage dans les environnements exigeants.

Dans le secteur aérospatial, l'Inconel 625 est largement utilisé en raison de ses excellentes propriétés de fatigue et de thermofatigue, de sa résistance à l'oxydation et de sa soudabilité, ce qui le rend idéal pour des composants tels que les systèmes d'échappement des moteurs, les inverseurs de poussée, les tuyaux de carburant et les conduites hydrauliques, ainsi que les systèmes de canalisation des avions. Ces applications bénéficient de la capacité de l'alliage à maintenir sa résistance et son intégrité à des températures élevées, ce qui garantit la sécurité et les performances.

L'industrie marine apprécie l'Inconel 625 pour sa résistance exceptionnelle à la corrosion de l'eau de mer, ce qui le rend idéal pour les composants sous-marins, les pales d'hélice et les gaines de câbles de communication sous-marins. La durabilité de l'alliage dans les environnements marins difficiles prolonge la durée de vie des composants et réduit les coûts de maintenance.

L'Inconel 625 est largement utilisé dans le traitement chimique en raison de sa résistance à un large éventail de milieux corrosifs, y compris les acides et les alcalis. Les applications typiques comprennent les échangeurs de chaleur, les cuves de réacteurs, les colonnes de distillation et les bouchons à bulles. La capacité de l'alliage à résister aux produits chimiques agressifs sans se dégrader garantit la fiabilité et la longévité des équipements de traitement.

Dans l'industrie nucléaire, la grande solidité de l'Inconel 625, son excellente résistance à la corrosion et sa stabilité en cas d'exposition à de fortes radiations sont cruciales. Il est utilisé dans les composants du cœur des réacteurs, les mécanismes des barres de contrôle et les échangeurs de chaleur, contribuant ainsi au fonctionnement sûr et efficace des centrales nucléaires.

Les diverses applications de l'Inconel 625 dans les différentes industries soulignent son importance en tant que matériau offrant des performances exceptionnelles dans les environnements les plus difficiles.

L'Inconel 625 est connu pour sa remarquable résistance à la traction, qui mesure la contrainte maximale que le matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre. La résistance à la traction de l'Inconel 625 varie de 827 MPa à 1103 MPa, en fonction du traitement thermique spécifique et des méthodes de transformation appliquées. Cette résistance élevée à la traction permet d'utiliser l'Inconel 625 dans des applications nécessitant une capacité de charge importante et une bonne résistance aux contraintes mécaniques.

La limite d'élasticité, la contrainte à laquelle un matériau commence à se déformer plastiquement, est comprise entre 414 MPa et 690 MPa pour l'Inconel 625. Cette propriété est cruciale pour les applications d'ingénierie où le matériau doit conserver sa forme et ne pas subir de déformation permanente sous des charges opérationnelles.

La dureté est une mesure de la résistance d'un matériau à la déformation plastique localisée (par exemple, indentation). L'Inconel 625 présente généralement une dureté d'environ 240 HB (dureté Brinell). Ce niveau de dureté indique une bonne résistance à l'usure, ce qui rend l'alliage adapté aux environnements abrasifs et aux applications à fort contact.

La densité de l'Inconel 625 est d'environ 8,44 g/cm³. Cette densité relativement élevée est caractéristique des superalliages à base de nickel et contribue à la robustesse et à la stabilité du matériau dans des environnements soumis à de fortes contraintes et à des températures élevées.

Le point de fusion de l'Inconel 625 se situe entre 1288°C et 1349°C. Ce point de fusion élevé est un facteur clé qui contribue à l'excellente performance de l'alliage à des températures élevées, car il maintient l'intégrité structurelle et la résistance.

L'Inconel 625 est réputé pour son excellente résistance à la corrosion, due à sa forte teneur en chrome et en molybdène. Ces éléments forment une couche d'oxyde protectrice à la surface de l'alliage, empêchant l'oxydation et la corrosion. L'Inconel 625 est donc particulièrement efficace dans les environnements difficiles, y compris ceux qui présentent des niveaux élevés d'ions chlorure, comme l'eau de mer.

Comparé à d'autres superalliages à base de nickel, l'Inconel 625 offre une résistance supérieure à une large gamme d'environnements corrosifs, y compris les conditions oxydantes et réductrices. Par exemple, si l'Inconel 718 présente également d'excellentes propriétés mécaniques, il n'offre pas la même résistance à la corrosion que l'Inconel 625 dans les environnements marins et de traitement chimique. Cela fait de l'Inconel 625 un choix privilégié pour les applications qui requièrent à la fois une haute résistance mécanique et une résistance exceptionnelle à la corrosion.

L'Inconel 625 est un superalliage à base de nickel caractérisé par une composition chimique complexe qui contribue à ses propriétés mécaniques exceptionnelles et à sa résistance à la corrosion. Il est essentiel de comprendre la composition chimique de l'Inconel 625 pour apprécier ses performances dans diverses applications.

Le nickel, qui représente au moins 58% de l'Inconel 625, constitue la base de l'alliage, offrant une excellente ténacité, une résistance à la corrosion et une stabilité à haute température.

Le chrome est présent dans l'Inconel 625 dans des quantités allant de 20% à 23%. Le chrome améliore la résistance de l'alliage à l'oxydation en créant une couche superficielle stable qui protège contre la corrosion.

Outre le nickel et le chrome, plusieurs autres éléments jouent un rôle important dans les propriétés de l'Inconel 625 :

Chaque élément de la composition de l'Inconel 625 a un rôle spécifique qui contribue aux performances supérieures de l'alliage :

Pour les ingénieurs et les spécialistes des matériaux, il est essentiel de connaître la composition chimique de l'Inconel 625 pour choisir le bon matériau pour des applications exigeantes et s'assurer qu'il répond à des besoins environnementaux et mécaniques spécifiques.

L'UNS N06625, également connu sous le nom d'Inconel 625, est un superalliage à base de nickel très réputé pour ses propriétés exceptionnelles. Le système de numérotation unifié (UNS) normalise la dénomination des alliages, ce qui garantit la cohérence et la clarté dans les différentes industries et applications.

L'Inconel 625 est régi par plusieurs spécifications internationales qui définissent les exigences relatives à sa composition chimique, à ses propriétés mécaniques et à ses méthodes de traitement. Ces normes garantissent que la composition chimique de l'alliage est méticuleusement contrôlée pour répondre aux exigences rigoureuses de diverses applications.

La composition chimique de l'UNS N06625 est spécifiée pour garantir ses performances dans des environnements exigeants. Les éléments clés et leurs gammes sont les suivants

Les spécifications de l'UNS N06625 définissent également les propriétés mécaniques requises pour les différentes formes de l'alliage, afin de garantir qu'il puisse résister à des conditions extrêmes :

Diverses normes industrielles régissent l'utilisation et la certification de l'UNS N06625, garantissant sa qualité et son adéquation à diverses applications :

L'American Society for Testing and Materials (ASTM) fournit plusieurs normes pour l'Inconel 625 :

L'American Society of Mechanical Engineers (ASME) inclut l'Inconel 625 dans son Boiler and Pressure Vessel Code :

Les spécifications des matériaux pour l'aérospatiale (AMS) sont essentielles pour les applications aérospatiales :

L'Inconel 625 est également reconnu par diverses normes internationales :

Différentes industries ont des exigences uniques pour l'UNS N06625 afin de garantir la sécurité et la performance, telles que la haute résistance et la résistance à la fatigue thermique dans l'aérospatiale, la résistance à la corrosion dans les environnements marins, et la stabilité sous radiation dans les applications nucléaires.

L'Inconel 625 est apprécié dans l'industrie maritime pour sa résistance exceptionnelle à la corrosion par l'eau de mer, essentielle pour les composants utilisés dans des environnements marins difficiles.

Dans l'industrie aérospatiale, l'Inconel 625 est apprécié pour sa grande solidité, sa résistance à l'oxydation et sa capacité à supporter des températures extrêmes.

L'Inconel 625 est utilisé dans l'industrie nucléaire pour sa grande solidité, sa résistance à la corrosion et sa stabilité en cas d'exposition aux radiations.

La résistance de l'Inconel 625 à divers environnements corrosifs en fait un choix privilégié dans l'industrie du traitement chimique.

Outre les applications maritimes, aérospatiales et nucléaires, l'Inconel 625 est également utilisé dans d'autres secteurs en raison de ses propriétés polyvalentes.

La fusion par induction sous vide (VIM) et la refonte à l'arc sous vide (VAR) sont des procédés essentiels pour la production d'Inconel 625, qui garantissent une microstructure raffinée en éliminant les impuretés. Le procédé VIM consiste à fondre l'alliage sous vide pour éviter toute contamination, tandis que le procédé VAR affine encore l'alliage en le refondant dans un four à arc électrique sous vide.

Le formage à chaud à des températures élevées est idéal pour les formes complexes en raison de la grande ductilité de l'alliage, tandis que le formage à froid à température ambiante convient aux géométries plus simples. Les deux méthodes nécessitent des outils et des lubrifiants robustes pour gérer la résistance élevée de l'alliage et ses caractéristiques d'écrouissage.

Les outils à pointe en carbure et en céramique sont recommandés car ils résistent à l'usure et aux températures élevées. Ces outils offrent la durabilité nécessaire pour usiner efficacement l'alliage.

L'Inconel 625 doit être usiné à des vitesses de coupe réduites pour éviter l'écrouissage et l'usure de l'outil. Les vitesses modérées permettent d'équilibrer l'usure de l'outil et l'état de surface. L'optimisation des vitesses d'avance garantit un engagement constant de l'outil et prévient les défaillances. Le contrôle de la profondeur de coupe permet de gérer les charges thermiques et mécaniques sur les outils.

Un refroidissement efficace est essentiel lors de l'usinage de l'Inconel 625 pour réduire l'accumulation de chaleur et prolonger la durée de vie de l'outil. Il est recommandé d'utiliser des fluides de coupe haute performance conçus pour les alliages à haute température. Ces fluides aident à dissiper la chaleur et à lubrifier la zone de coupe, améliorant ainsi l'efficacité de l'usinage.

Une installation rigide et un serrage sûr sont essentiels pour contrebalancer les forces élevées générées pendant l'usinage. Une fixation correcte de la pièce à usiner garantit la précision des dimensions et évite les vibrations qui peuvent endommager l'outil et le matériau.

Les procédés de post-usinage tels que le meulage, le rodage, le polissage et l'électropolissage permettent d'obtenir la finition de surface souhaitée et d'améliorer les performances des composants en Inconel 625. Ces procédés permettent d'éliminer les contraintes résiduelles et d'améliorer l'intégrité de la surface, réduisant ainsi la probabilité d'apparition de défauts de surface susceptibles d'entraîner une défaillance prématurée.

L'Inconel 625 peut être soudé à l'aide de différentes techniques, notamment le soudage à l'arc sous gaz tungstène (GTAW) et le soudage à l'arc sous gaz métallique (GMAW). Ces méthodes nécessitent un contrôle minutieux pour éviter des problèmes tels que la fissuration et les contraintes thermiques.

Le soudage GTAW, également connu sous le nom de soudage TIG, est préféré pour sa précision et son contrôle. Il convient à l'assemblage de sections minces et permet d'obtenir des soudures de haute qualité avec une contamination minimale.

Le soudage GMAW, ou MIG, est utilisé pour les sections plus épaisses et offre des taux de dépôt plus élevés. Il est essentiel d'utiliser des matériaux d'apport appropriés et de maintenir un apport de chaleur adéquat pour obtenir des soudures de qualité.

L'Inconel 625 et l'Inconel 718, deux superalliages à base de nickel, répondent à des besoins différents en raison de leurs propriétés uniques.

L'Inconel 625 et l'Incoloy 825 sont conçus pour résister à la corrosion mais servent des applications spécifiques différentes.

L'Hastelloy C276 est un autre alliage haute performance utilisé dans des applications similaires à celles de l'Inconel 625.

Le Monel 400 est un alliage nickel-cuivre dont les propriétés sont différentes de celles de l'Inconel 625.

L'Inconel 625 est de plus en plus prisé dans les industries où la durabilité et la haute performance sont primordiales. Plusieurs tendances favorisent l'adoption de ce superalliage, reflétant une évolution plus large vers des matériaux qui offrent à la fois durabilité et avantages environnementaux.

L'une des principales tendances à l'origine de l'utilisation de l'Inconel 625 est son efficacité dans l'utilisation des matériaux. La durabilité exceptionnelle de l'alliage et sa résistance à la corrosion signifient que les composants fabriqués en Inconel 625 nécessitent des remplacements moins fréquents. Cette longévité réduit les déchets de matériaux et favorise les pratiques de fabrication durables. Les industries reconnaissent l'importance d'utiliser des matériaux qui minimisent le besoin de réparations et de remplacements, ce qui permet de préserver les ressources et de réduire l'impact sur l'environnement.

Les performances de l'Inconel 625 dans les applications à haute température contribuent à améliorer l'efficacité énergétique. Sa capacité à maintenir l'intégrité structurelle et à résister à l'oxydation à des températures élevées signifie que les machines et les équipements peuvent fonctionner plus efficacement avec moins de pertes d'énergie.

L'impact environnemental de l'Inconel 625 est atténué par sa résistance à la dégradation dans des conditions difficiles. Cette propriété est particulièrement bénéfique dans les environnements marins et de traitement chimique, où les matériaux sont confrontés à des éléments agressifs. En réduisant la fréquence des remplacements et de la maintenance, l'Inconel 625 contribue à minimiser les perturbations environnementales et la consommation de matières premières.

Un autre avantage de l'Inconel 625 en termes de durabilité est sa recyclabilité. Les superalliages à base de nickel peuvent être recyclés sans perte significative de leurs propriétés, ce qui en fait un choix durable pour les applications à long terme. La capacité de recycler l'Inconel 625 contribue à une économie circulaire, où les matériaux sont réutilisés et réaffectés, ce qui réduit la demande de matières premières vierges et l'impact environnemental global.

Les propriétés mécaniques de l'Inconel 625, notamment sa résistance élevée à la traction et à la déformation, lui permettent de supporter des conditions extrêmes tout en conservant une résistance supérieure à la corrosion, en particulier dans les environnements chlorés et acides. La capacité de l'alliage à maintenir ses performances dans ces conditions difficiles garantit une fiabilité et une fonctionnalité à long terme, ce qui est crucial pour les applications dans les secteurs de la marine, de la chimie et du nucléaire.

La stabilité thermique de l'Inconel 625 le rend adapté aux applications qui impliquent d'importantes variations de température. Cette stabilité permet à l'alliage de fonctionner de manière fiable dans des environnements à haute température, ce qui réduit le risque de dégradation thermique et prolonge la durée de vie des composants. La capacité à maintenir les performances sous contrainte thermique favorise le fonctionnement efficace et durable des systèmes dans les industries exigeantes.

Dans le secteur aérospatial, l'Inconel 625 est utilisé dans des composants tels que les échappements des moteurs à réaction et les systèmes d'inversion de poussée, en raison de sa résistance aux températures élevées et aux contraintes. La capacité de l'alliage à maintenir sa solidité et son intégrité à des températures élevées contribue à l'efficacité et à la fiabilité des systèmes aérospatiaux, soutenant ainsi les pratiques de l'aviation durable.

La résistance de l'Inconel 625 à la corrosion de l'eau de mer en fait un alliage idéal pour les applications marines, notamment les composants sous-marins et les gaines de câbles de communication sous-marins. La durabilité de l'alliage dans les environnements marins difficiles réduit la nécessité d'une maintenance et de remplacements fréquents, ce qui favorise une ingénierie marine durable.

L'industrie nucléaire bénéficie de la grande solidité et de la résistance à la corrosion de l'Inconel 625, notamment en cas d'exposition aux radiations. Son utilisation dans les composants du cœur des réacteurs et les mécanismes des barres de contrôle garantit le fonctionnement sûr et efficace des centrales nucléaires, contribuant ainsi à la production d'énergie durable.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

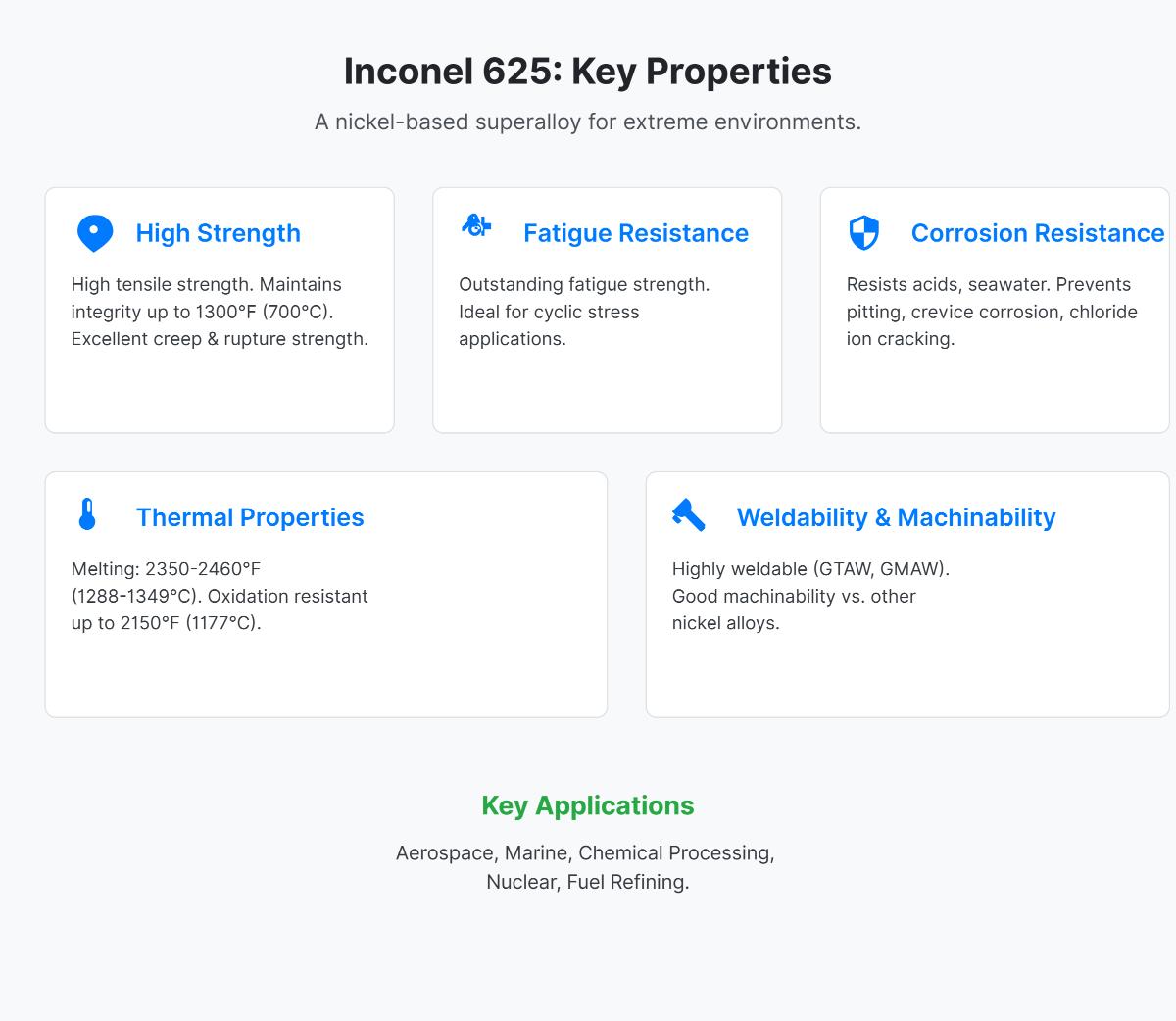

L'Inconel 625 est un superalliage à base de nickel connu pour ses excellentes performances dans les environnements extrêmes. Les principales propriétés de l'Inconel 625 sont les suivantes :

Ces propriétés font de l'Inconel 625 un produit de grande valeur dans des industries telles que l'aérospatiale, la marine, le traitement chimique, le nucléaire et le raffinage des combustibles.

L'inconel 625 est utilisé dans diverses applications exigeantes en raison de ses excellentes propriétés mécaniques, de sa grande résistance à la corrosion et de sa capacité à maintenir l'intégrité structurelle à des températures extrêmes. Dans l'industrie aérospatiale, il est utilisé dans des composants tels que les aubes de turbines, les chambres de combustion, les joints et les systèmes hydrauliques et de carburant, où la stabilité thermique et la résistance aux contraintes sont essentielles. Le secteur de la transformation chimique utilise l'Inconel 625 pour les cuves de réaction, les échangeurs de chaleur et les vannes, bénéficiant de sa résistance aux milieux corrosifs et aux températures élevées. Dans l'industrie nucléaire, l'Inconel 625 est utilisé dans les composants des réacteurs, y compris les barres de contrôle et les éléments du cœur, en raison de sa solidité et de sa résistance à la corrosion. L'industrie pétrolière et gazière utilise l'Inconel 625 dans les systèmes à haute pression et les équipements de traitement du gaz naturel pour sa durabilité dans les environnements corrosifs et à haute température. En outre, l'industrie marine l'utilise dans les pales d'hélice et les équipements sous-marins pour sa résistance supérieure à la corrosion de l'eau de mer. Ces diverses applications soulignent la polyvalence et la fiabilité de l'alliage dans des conditions extrêmes.

L'Inconel 625 est un alliage de nickel et de chrome connu pour sa solidité et sa résistance à la corrosion exceptionnelles. Sa composition chimique est la suivante :

Chaque élément joue un rôle essentiel dans l'amélioration des propriétés de l'alliage. Le nickel constitue la base d'une grande solidité et d'une résistance à la corrosion, le chrome offre une résistance à l'oxydation, le molybdène et le niobium contribuent à la solidité à haute température et à la résistance à la corrosion par piqûres et crevasses, tandis que les autres éléments affinent les propriétés mécaniques, la ductilité et la stabilité générale du matériau.

L'Inconel 625 est un superalliage à base de nickel qui se distingue des autres alliages de nickel par sa combinaison unique de haute résistance mécanique, d'excellente résistance à la corrosion et de polyvalence dans diverses applications. L'Inconel 625 contient une quantité importante de nickel (58%) et de chrome (20-23%), ainsi que du molybdène et du niobium, qui améliorent ses propriétés mécaniques et sa résistance à la corrosion. Comparé à l'Inconel 718, un autre alliage de nickel populaire, l'Inconel 625 offre une résistance supérieure à la corrosion par piqûres et par crevasses, ce qui le rend particulièrement adapté aux environnements marins et de traitement chimique. Alors que l'Inconel 718 est préféré pour sa plus grande résistance et ses meilleures performances à des températures cryogéniques, l'Inconel 625 est plus facile à fabriquer et à souder, ce qui permet une plus grande flexibilité dans les structures complexes et à parois minces. Sa capacité à conserver son intégrité dans des conditions de haute température et de forte contrainte en fait également un matériau privilégié dans les applications aérospatiales et nucléaires.

L'usinage de l'Inconel 625, un superalliage à base de nickel très résistant à la corrosion, présente des défis spécifiques en raison de sa dureté et de sa tendance à l'écrouissage. Les meilleures pratiques sont les suivantes :

En respectant ces bonnes pratiques, les fabricants peuvent usiner efficacement l'Inconel 625, en tirant parti de ses excellentes propriétés tout en gérant ses caractéristiques difficiles.

L'Inconel 625 est privilégié dans les applications à haute température en raison de sa capacité exceptionnelle à conserver ses propriétés mécaniques dans des conditions extrêmes. Ce superalliage à base de nickel présente une excellente résistance à la traction, une limite d'élasticité et une résistance à l'oxydation, qui sont cruciales pour les performances dans les environnements à haute température. Plus précisément, l'Inconel 625 conserve sa résistance et sa stabilité dans une large gamme de températures, depuis les conditions cryogéniques jusqu'à 1800°F (982°C). En outre, sa résistance élevée à l'oxydation empêche la dégradation et la perte de matériau à des températures élevées, ce qui garantit la longévité et la fiabilité des applications exigeantes.

La composition de l'alliage, qui comprend des quantités importantes de nickel, de chrome, de molybdène et de niobium, contribue à ses performances exceptionnelles. Le nickel et le chrome renforcent sa résistance à l'oxydation et à la corrosion, tandis que le molybdène et le niobium améliorent sa résistance et sa stabilité. Ces propriétés font de l'Inconel 625 un matériau idéal pour les applications dans l'aérospatiale (par exemple, les composants de moteurs et les systèmes d'échappement), le traitement chimique (par exemple, les équipements à haute température) et l'industrie nucléaire (par exemple, les pièces du cœur des réacteurs), où les matériaux doivent résister à des températures élevées et à des environnements corrosifs.