Quando si tratta di garantire l'integrità e l'efficienza dei sistemi di tubazioni, è fondamentale comprendere i dettagli delle flange cieche ASME B16.5. Questi componenti vitali svolgono un ruolo importante nel sigillare le estremità delle reti di tubazioni, prevenire le perdite e mantenere la pressione del sistema. Ma come si sceglie la flangia cieca giusta per la propria applicazione specifica? E quali sono le considerazioni chiave per installarle e mantenerle in modo efficace? In questa guida completa, approfondiamo gli aspetti tecnici delle flange cieche ASME B16.5, esplorandone i tipi, le applicazioni, le classi di pressione e gli standard di conformità. Se state cercando di ottimizzare le vostre pratiche di installazione o di prolungare la durata delle flange attraverso una corretta manutenzione, questo articolo fornisce le informazioni dettagliate di cui avete bisogno. Siete pronti a migliorare le prestazioni del vostro sistema di tubazioni? Immergiamoci in questo articolo.

ASME B16.5 è uno standard fondamentale sviluppato dall'American Society of Mechanical Engineers (ASME) che specifica le linee guida per le flange dei tubi e i raccordi flangiati. Comprende dimensioni, materiali, valori nominali di pressione-temperatura, tolleranze, marcatura e requisiti di prova, garantendo la compatibilità e la sicurezza in vari sistemi di tubazioni. Lo scopo principale della norma ASME B16.5 è quello di fornire un insieme uniforme di linee guida che produttori e ingegneri possono seguire per garantire prestazioni affidabili dei sistemi di tubazioni.

L'importanza della norma ASME B16.5 nei sistemi di tubazioni e nei recipienti a pressione è significativa, in quanto fornisce linee guida essenziali per la progettazione e la produzione di flange in grado di resistere a varie pressioni e temperature. Questo standard aiuta a prevenire guasti al sistema che potrebbero causare costosi tempi di inattività, rischi per la sicurezza e danni ambientali. Aderendo alla norma ASME B16.5, industrie come quella del petrolio e del gas, del trattamento chimico e della produzione di energia possono mantenere l'integrità e la sicurezza delle loro operazioni.

La norma ASME B16.5 specifica le dimensioni e le tolleranze per vari tipi di flange, tra cui le flange a innesto, a collo di saldatura, a bicchiere, filettate, a giunto circolare e cieche. Queste dimensioni comprendono, tra l'altro, il diametro esterno della flangia, il diametro del cerchio del bullone e lo spessore della flangia. Lo standard garantisce che tutte le flange prodotte secondo queste specifiche possano essere facilmente assemblate con altri componenti del sistema di tubazioni.

Le classificazioni pressione-temperatura sono un aspetto critico della norma ASME B16.5. Queste classificazioni indicano la pressione massima consentita di una flangia a determinate temperature, garantendo un funzionamento sicuro in diverse condizioni. Lo standard definisce diverse classi di pressione (ad esempio, 150, 300, 600, 900, 1500 e 2500) che indicano la pressione massima consentita per una flangia a determinate temperature. Queste classificazioni garantiscono che le flange possano operare in sicurezza in condizioni diverse senza compromettere l'integrità del sistema.

La norma ASME B16.5 copre un'ampia gamma di materiali adatti alla costruzione di flange, tra cui vari gradi di acciaio al carbonio, acciaio inossidabile e acciaio legato. La scelta del materiale è fondamentale in quanto deve corrispondere ai requisiti dell'applicazione, considerando fattori quali la resistenza alla corrosione, la tolleranza alla temperatura e la resistenza meccanica. Lo standard delinea anche i processi di produzione accettabili e le misure di controllo della qualità per garantire che le flange soddisfino le specifiche richieste.

Una marcatura e dei test adeguati sono essenziali per verificare la conformità delle flange alla norma ASME B16.5. Lo standard richiede che le flange siano contrassegnate con informazioni cruciali, come il nome del produttore, il grado del materiale, la classe di pressione e la dimensione, e impone vari test, tra cui prove di pressione ed esami non distruttivi, per verificarne l'integrità e le prestazioni.

L'adesione alla norma ASME B16.5 assicura che le flange siano prodotte secondo un elevato standard di qualità, garantendo la fiducia nel loro utilizzo in diverse applicazioni industriali.

Le flange cieche, definite dalla norma ASME B16.5, sono essenziali per sigillare le estremità di tubi e recipienti in pressione. Questi componenti sono disponibili in diversi tipi, ciascuno progettato per soddisfare specifici requisiti di pressione e di tenuta.

Le flange cieche Flat Face (FF) hanno una superficie di tenuta liscia e piatta e sono tipicamente utilizzate in applicazioni a bassa e media pressione. Le flange cieche Raised Face (RF), invece, presentano una superficie di tenuta rialzata che concentra il carico di tenuta su un'area più piccola, rendendole adatte ad applicazioni a pressione più elevata.

Le flange cieche RTJ (Ring Type Joint) sono dotate di una scanalatura per una guarnizione metallica ad anello, che garantisce il massimo livello di affidabilità della tenuta. Questo le rende ideali per ambienti a pressione e temperatura estreme, come quelli dell'industria petrolifera e del gas.

Le flange cieche sono essenziali in vari settori per sigillare le estremità di sistemi di tubazioni, valvole o recipienti in pressione. Sono utilizzate in diversi settori, ognuno dei quali beneficia delle loro affidabili capacità di tenuta.

Le flange cieche sono comunemente utilizzate per sigillare in modo permanente o temporaneo le estremità dei tubi per arrestare il flusso del fluido. Ciò è particolarmente utile in caso di manutenzione, riparazione o modifica del sistema. Isolando sezioni del sistema di tubazioni, le flange cieche garantiscono la sicurezza e mantengono l'integrità del sistema, impedendo movimenti e contaminazioni indesiderate del fluido.

Le flange cieche offrono punti comodi per testare la pressione delle tubazioni senza il rischio di perdite. Sigillando una sezione del sistema, i tecnici possono testare in sicurezza i livelli di pressione e ispezionare le condizioni interne. Questa applicazione è fondamentale per garantire l'integrità e la sicurezza dei sistemi di tubazioni prima della loro messa in servizio.

Le classi di pressione della norma ASME B16.5 definiscono le pressioni di esercizio massime consentite per le flange a diverse temperature. Queste classi assicurano che le flange possano operare in sicurezza nelle condizioni specificate, prevenendo i guasti e mantenendo l'integrità del sistema.

La norma ASME B16.5 specifica sette classi di pressione principali per le flange:

Ogni classe rappresenta una serie di valori nominali di pressione e temperatura che dipendono dal materiale della flangia e dalle condizioni operative. Le classi di pressione determinano lo spessore, il diametro del foro del bullone e altre dimensioni, assicurando che la flangia possa resistere alla pressione designata.

Le classi di pressione sono fondamentali in quanto indicano la capacità di una flangia di resistere alla pressione interna e alla temperatura senza subire guasti; le tabelle di classificazione ASME B16.5 organizzano i materiali in gruppi e specificano i limiti di pressione e temperatura per ciascuna classe. Per selezionare la classe di pressione corretta, è necessario conoscere la pressione e la temperatura massima di esercizio, quindi scegliere il materiale e la classe della flangia che soddisfano o superano tali condizioni.

Le flange cieche sono dischi pieni utilizzati per sigillare le estremità dei tubi, le valvole o le aperture dei recipienti in pressione. Seguono la stessa struttura di classe di pressione delle altre flange, dalla Classe 150 alla Classe 2500. Le flange cieche non hanno un foro o un mozzo; i fori per i bulloni sono invece praticati simmetricamente lungo il perimetro della flangia.

Le flange cieche, soprattutto quelle più grandi, subiscono notevoli sollecitazioni di flessione al centro a causa della loro struttura solida sotto pressione interna. Questo le rende tra i tipi di flangia più sollecitati. La loro struttura robusta consente loro di sopportare in modo sicuro livelli di stress più elevati rispetto ad altri tipi di flange.

La scelta della classe di pressione appropriata per le flange cieche comporta diverse considerazioni chiave:

| Classe di pressione | Capacità di pressione (relativa) | Note applicative tipiche |

|---|---|---|

| 150 | Bassa pressione | Comune nei sistemi di tubazioni a bassa pressione |

| 300 | Pressione moderata | Ampiamente utilizzato in molte applicazioni di tubazioni |

| 400 | Intermedio (meno comune) | Utilizzato in casi specifici, oggi meno frequente |

| 600 | Alta pressione | Tubazioni industriali e di processo |

| 900 | Pressione più alta | Ambienti industriali più esigenti |

| 1500 | Pressione molto alta | Sistemi critici ad alta pressione |

| 2500 | Massima pressione (fino a 12″) | Flange specializzate per alte pressioni e piccoli diametri |

Questa classificazione garantisce che le flange cieche siano selezionate correttamente per il contenimento della pressione, mantenendo la sicurezza e l'integrità delle prestazioni nei sistemi di tubazioni e recipienti a pressione.

Lo standard ASME B16.5 fornisce linee guida complete per la produzione e l'applicazione di flange per tubi e raccordi flangiati, comprese le flange cieche. Specifica le dimensioni, i materiali, i valori nominali di pressione-temperatura e le tolleranze per le flange, coprendo dimensioni da NPS 1/2 a NPS 24 e classi di pressione da Classe 150 a Classe 2500. Queste linee guida garantiscono l'affidabilità e la sicurezza dei sistemi di tubazioni, definendo specifiche uniformi per i produttori e gli ingegneri.

Le flange cieche ASME B16.5 sono tipicamente realizzate con materiali fusi, forgiati o in lamiera, per garantire il rispetto di specifici requisiti di resistenza e composizione. Questi materiali includono vari gradi di acciaio al carbonio, acciaio inossidabile e acciaio legato, scelti in base alla loro capacità di resistere a pressioni, temperature e condizioni ambientali diverse.

Lo standard specifica dimensioni precise per le flange cieche, come il diametro esterno, il diametro del cerchio del bullone e lo spessore. Queste dimensioni sono essenziali per garantire la compatibilità e il corretto funzionamento all'interno del sistema di tubazioni. Il rispetto di queste specifiche aiuta a prevenire perdite e guasti al sistema.

Le flange cieche devono essere prodotte come un unico pezzo, senza saldare o imbullonare più parti insieme. Questo processo di produzione migliora l'integrità strutturale e l'affidabilità delle flange, garantendo che possano resistere ad ambienti ad alta pressione senza compromettere le prestazioni.

Le flange cieche devono essere marcate secondo gli standard ASME B16.5 per garantire la conformità e fornire informazioni fondamentali. Questa marcatura include dettagli come il nome del produttore, il grado del materiale, la classe di pressione e le dimensioni. Una corretta identificazione aiuta a verificare che le flange soddisfino le specifiche richieste e siano adatte all'applicazione prevista.

Ispezioni regolari aiutano a monitorare lo spessore delle flange e a garantirne la conformità agli standard. Ciò include il controllo di eventuali segni di usura o di potenziali perdite. Per individuare i difetti interni, possono essere eseguiti esami non distruttivi, come i test a ultrasuoni o la radiografia. Vengono eseguiti anche test di pressione per verificare la capacità della flangia di gestire le pressioni nominali.

A scopo di ispezione o di sfiato, è possibile praticare fori filettati al centro della flangia. Questi fori devono essere conformi agli standard ASME B1.20.1 per la lunghezza effettiva della filettatura, in modo da non compromettere l'integrità strutturale della flangia.

Le flange cieche non conformi alla norma ASME B16.5 devono essere progettate in conformità con la Sezione VIII, Divisione 1, UG-34 del Codice ASME per caldaie e recipienti a pressione o con le sezioni pertinenti della norma ASME B31.3. Ciò garantisce che anche le flange personalizzate soddisfino gli standard di sicurezza e di prestazione necessari, mantenendo l'affidabilità del sistema.

La conformità agli standard ASME B16.5 è essenziale per garantire la sicurezza, l'affidabilità e l'interoperabilità dei sistemi di tubazioni. Aiuta a prevenire problemi come perdite o guasti al sistema che potrebbero derivare da dimensioni o materiali errati. L'adesione a questi standard facilita inoltre i processi di manutenzione e ispezione, in quanto tutti i componenti sono progettati secondo un insieme comune di specifiche.

Le guide più recenti sottolineano l'importanza di aderire alle specifiche ASME B16.5 per materiali, dimensioni e processi di produzione. Le migliori pratiche prevedono il calcolo delle quote di corrosione, l'esecuzione di ispezioni regolari e l'osservanza di procedure di installazione corrette. Queste misure contribuiscono a mantenere l'integrità e la sicurezza dei sistemi di tubazioni, garantendo prestazioni e affidabilità a lungo termine.

Un'adeguata preparazione è fondamentale per il successo dell'installazione delle flange cieche ASME B16.5. Questo processo assicura che tutti i componenti siano correttamente allineati e pronti per l'assemblaggio.

Prima di iniziare l'installazione, ispezionare tutti i componenti, compresa la flangia cieca, i bulloni, i dadi e le guarnizioni. Verificare la presenza di eventuali danni visibili, come crepe, deformazioni o irregolarità superficiali, che potrebbero compromettere l'integrità della tenuta. Pulire le superfici di accoppiamento della flangia cieca e della flangia adiacente. Rimuovere eventuali sporcizie, detriti o vecchio materiale della guarnizione per garantire una tenuta uniforme ed efficace. Utilizzare solventi e strumenti di pulizia adeguati, assicurandosi che le superfici di tenuta non vengano danneggiate.

Allineamento corretto: Assicurarsi che i fori dei bulloni della flangia cieca siano perfettamente allineati con quelli della flangia adiacente. Un allineamento errato può causare perdite e una distribuzione non uniforme della pressione. Se necessario, utilizzare strumenti di allineamento per ottenere un allineamento preciso.

Posizionamento dell'area visibile: Posizionare la flangia cieca in modo che la sua faccia visibile sia rivolta verso il basso. Questo orientamento facilita l'ispezione e la manutenzione, consentendo un facile accesso alla flangia durante i controlli periodici.

Inserimento del bullone: Inserire con cautela i bulloni attraverso i fori allineati. Iniziare a serrare a mano i bulloni per tenere la flangia in posizione. Questa fase aiuta a prevenire il disallineamento durante il processo di serraggio finale.

Sequenza di serraggio: Serrare i bulloni a croce per distribuire la pressione in modo uniforme sulla flangia. Aumentare gradualmente la coppia di serraggio, evitando di stringere eccessivamente, poiché una forza eccessiva può distorcere la flangia e compromettere la tenuta.

Ispezionare la guarnizione prima dell'installazione. Assicurarsi che sia in buone condizioni, senza crepe, tagli o altri difetti. Una guarnizione danneggiata può causare perdite e guasti al sistema.

Posizionare correttamente la guarnizione tra la flangia cieca e la flangia adiacente. Assicurarsi che sia centrata e non sporgente nel foro del tubo. La guarnizione deve coprire l'intera superficie di tenuta per ottenere una tenuta efficace.

Per un processo di installazione senza intoppi è essenziale disporre degli strumenti e delle attrezzature giuste. Gli strumenti e le attrezzature più comuni includono:

Per evitare perdite e una distribuzione non uniforme della pressione causata da un disallineamento, utilizzare gli strumenti di allineamento e ricontrollare l'allineamento prima di serrare i bulloni.

Un serraggio eccessivo dei bulloni può distorcere la flangia e danneggiare la guarnizione. Utilizzare una chiave dinamometrica calibrata e attenersi ai valori di coppia raccomandati per la classe di pressione e il materiale specifico.

Le guarnizioni danneggiate possono causare perdite. Ispezionare sempre le guarnizioni prima dell'installazione e sostituire quelle che presentano segni di usura o danni. Assicurarsi che le guarnizioni siano conservate correttamente per evitare danni prima dell'uso.

Al termine dell'installazione, eseguire un'ispezione finale per verificare che tutti i bulloni siano serrati correttamente e che la flangia sia allineata correttamente. Verificare eventuali segni di disallineamento o potenziali perdite. Eseguire una prova di pressione per verificare l'integrità della tenuta e confermare che la flangia cieca è in grado di gestire la pressione specificata.

Le ispezioni periodiche sono essenziali per la manutenzione delle flange cieche ASME B16.5. Queste ispezioni devono essere condotte periodicamente per rilevare i primi segni di usura, danno o disallineamento che potrebbero compromettere l'integrità del sistema. Gli aspetti chiave da monitorare includono:

Il mantenimento della pulizia e della lubrificazione delle flange cieche e dei relativi bulloni è essenziale per garantirne la longevità e la facilità di manutenzione:

Il corretto serraggio e allentamento dei bulloni è fondamentale per mantenere l'integrità della flangia cieca:

La verifica delle dimensioni delle flange cieche durante le ispezioni garantisce la conformità alle specifiche ASME B16.5:

La verifica della conformità del materiale e del processo di produzione agli standard ASME è fondamentale per le prestazioni della flangia:

Per le flange cieche con fori filettati utilizzate per l'ispezione o lo sfiato, la corretta filettatura è fondamentale:

Queste pratiche possono allungare la vita delle flange cieche ASME B16.5:

Di seguito sono riportate le risposte ad alcune domande frequenti:

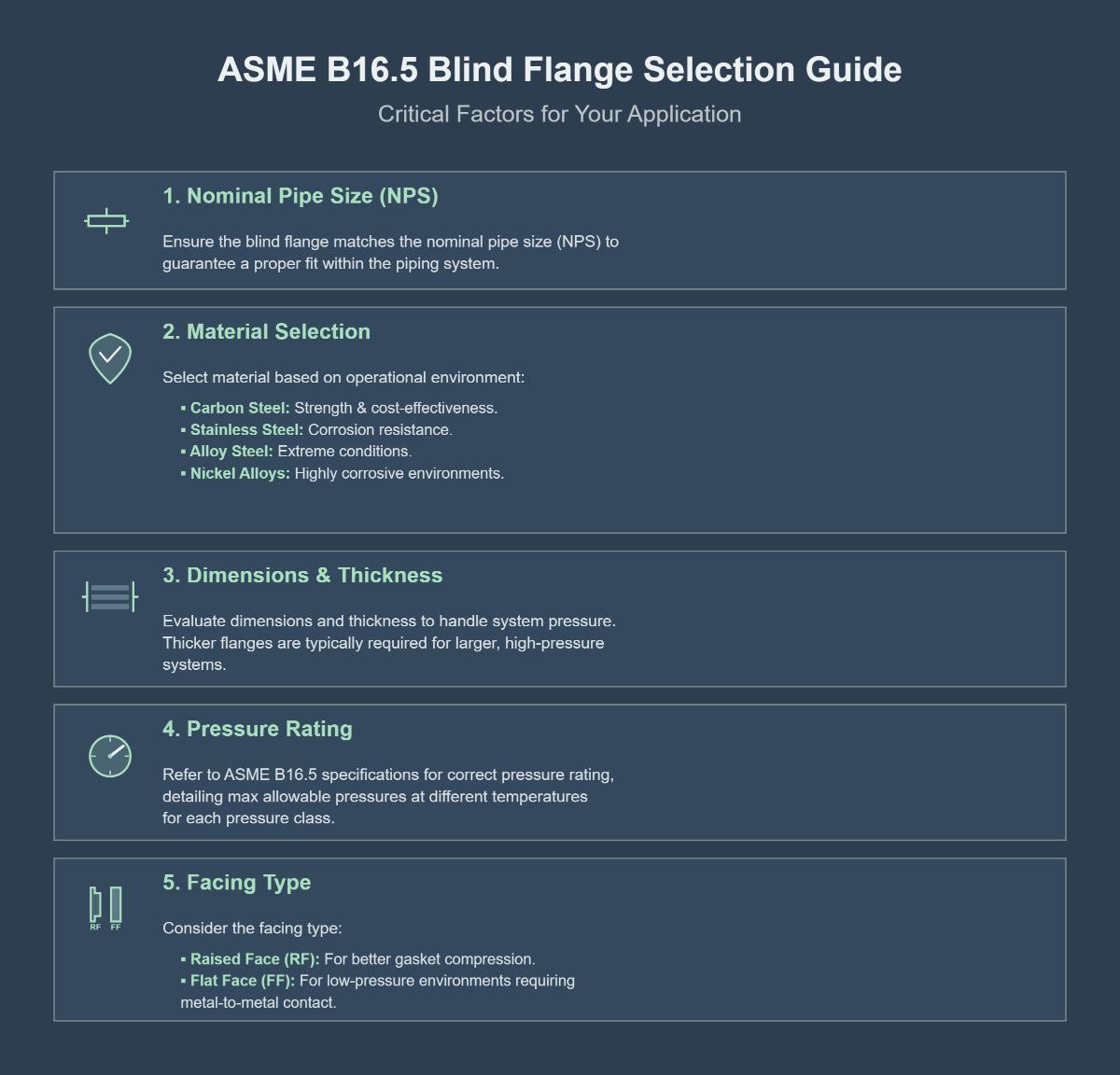

Per scegliere la flangia cieca ASME B16.5 giusta per la vostra applicazione, considerate diversi fattori critici. In primo luogo, assicurarsi che la flangia cieca corrisponda alla dimensione nominale del tubo (NPS) per garantire un corretto adattamento al sistema di tubazioni. Poi, selezionare il materiale appropriato in base all'ambiente operativo; le opzioni comuni includono l'acciaio al carbonio per la forza e l'economicità, l'acciaio inossidabile per la resistenza alla corrosione, l'acciaio legato per le condizioni estreme e le leghe di nichel per gli ambienti altamente corrosivi.

Valutare le dimensioni e lo spessore della flangia per assicurarsi che sia in grado di gestire la pressione del sistema; le flange più spesse sono in genere necessarie per sistemi più grandi e ad alta pressione. Selezionare il corretto grado di pressione facendo riferimento alle specifiche ASME B16.5, che specificano le pressioni massime ammissibili a diverse temperature per ciascuna classe di pressione. Inoltre, bisogna considerare il tipo di rivestimento: a faccia rialzata (RF) per una migliore compressione della guarnizione o a faccia piana (FF) per ambienti a bassa pressione che richiedono un contatto metallo-metallo.

Nell'installazione e nella manutenzione delle flange cieche ASME B16.5, diverse considerazioni chiave assicurano il corretto funzionamento e la durata nel tempo.

In primo luogo, la scelta della flangia cieca appropriata è fondamentale. Ciò significa assicurarsi che le dimensioni della flangia e la pressione nominale corrispondano alle specifiche della tubazione e selezionare materiali compatibili con il tipo di fluido, la temperatura e le condizioni di corrosione. I materiali più comuni sono l'acciaio al carbonio, l'acciaio inox e la ghisa.

Prima dell'installazione, è importante pulire e ispezionare le estremità dei tubi, assicurandosi che siano prive di contaminanti. Anche la scelta di una guarnizione adeguata è essenziale per evitare perdite. Durante l'installazione, assicurarsi che i fori dei bulloni siano perfettamente allineati e serrare i bulloni in modo uniforme con uno schema incrociato per evitare la deformazione della flangia.

La manutenzione prevede ispezioni regolari per verificare la presenza di perdite, corrosione e allentamento dei bulloni. Il serraggio dei bulloni deve essere eseguito con attenzione, seguendo lo stesso schema utilizzato durante l'installazione. Inoltre, l'applicazione di una protezione anticorrosione e la sostituzione di guarnizioni e bulloni possono prolungare la durata della flangia.

L'osservanza di queste linee guida contribuisce a mantenere l'integrità e le prestazioni delle flange cieche nei sistemi di tubazioni.

Le flange cieche offrono diversi vantaggi nei sistemi di tubazioni e sono un componente prezioso per sigillare le estremità dei tubi o isolare le sezioni per la manutenzione e i test. Il loro design solido, privo di foro centrale, garantisce una tenuta robusta e a prova di perdite, impedendo la fuoriuscita di fluidi o gas e mantenendo l'integrità del sistema, soprattutto in ambienti ad alta pressione e ad alta temperatura.

Un vantaggio significativo è la capacità di isolare parti del sistema di tubazioni senza interrompere l'intera operazione. Ciò facilita una manutenzione, un'ispezione o una riparazione sicura ed efficiente, riducendo al minimo i tempi di fermo e le interruzioni operative. Inoltre, le flange cieche aumentano la sicurezza durante le prove di pressione idrostatica o pneumatica, in quanto forniscono una forte barriera per impedire la fuoriuscita di sostanze potenzialmente pericolose, proteggendo così il personale e le apparecchiature dall'esposizione a materiali pericolosi.

Le flange cieche sono versatili, compatibili con diversi materiali per tubazioni, come acciaio inossidabile, acciaio al carbonio e acciaio legato, e possono essere personalizzate per soddisfare specifiche esigenze operative. Il loro design semplice le rende convenienti e riduce i costi di manutenzione, semplificando il processo di tenuta ed evitando riparazioni frequenti. Inoltre, sono durevoli e resistenti alla corrosione, alla pressione e alle variazioni di temperatura, prolungando la durata dei componenti del sistema di tubazioni.

Le classi di pressione sono fondamentali per determinare le prestazioni delle flange cieche, in quanto definiscono la pressione di esercizio massima consentita (MAWP) a temperature specifiche. Le flange cieche, utilizzate per sigillare le estremità dei sistemi di tubazioni, sono dotate di classi di pressione standardizzate secondo la norma ASME B16.5, tra cui classi come 150, 300, 600, 900, 1500 e 2500. Ogni classe corrisponde a una diversa MAWP, che influenza la capacità della flangia di resistere alle pressioni interne in modo sicuro.

All'aumentare del numero della classe di pressione, la flangia cieca è in grado di gestire pressioni più elevate, rendendola adatta ad applicazioni più impegnative. Tuttavia, la capacità di pressione varia con la temperatura; temperature più elevate possono ridurre la resistenza del materiale e quindi la pressione ammissibile. La norma ASME B16.5 fornisce tabelle dettagliate dei valori di pressione e temperatura per guidare il processo di selezione.

Anche la scelta del materiale gioca un ruolo importante, poiché i diversi materiali hanno limiti di pressione e temperatura diversi. Le classi di pressione più elevate richiedono spesso flange più spesse o rinforzate per mantenere l'integrità in presenza di maggiori sollecitazioni, con conseguenze sull'installazione e sui costi.

Le flange cieche, come già detto, sono utilizzate per sigillare le estremità dei tubi in vari sistemi di tubazioni. La scelta del materiale per queste flange è fondamentale per garantire prestazioni e durata ottimali. I materiali più comuni utilizzati per le flange cieche secondo lo standard ASME B16.5 includono:

Acciaio: Gli acciai al carbonio e gli acciai legati sono ampiamente utilizzati grazie alla loro resistenza meccanica e all'economicità. L'acciaio forgiato è preferito per le applicazioni ad alta pressione e ad alta temperatura, mentre l'acciaio in lastre è adatto a condizioni meno impegnative in cui il costo è un fattore determinante.

Acciaio inox: Tipi come il 304L e il 316L sono preferiti per la loro eccellente resistenza alla corrosione, che li rende ideali per ambienti come la lavorazione chimica e le applicazioni marine.

Ghisa: Anche se meno comune, la ghisa è utilizzata nelle applicazioni a bassa pressione grazie alla sua economicità.

Altri materiali: Alluminio, rame e plastica sono utilizzati per applicazioni specifiche in cui il peso e la resistenza alla corrosione sono fattori critici.

La scelta del materiale appropriato comporta la considerazione della resistenza meccanica, della resistenza alla corrosione, della durata e della compatibilità con il materiale del tubo di collegamento.

La conformità agli standard ASME B16.5 per le flange cieche è essenziale per garantire la loro sicurezza, affidabilità e interoperabilità nei sistemi di tubazioni. I principali requisiti di conformità includono:

Aderendo a questi requisiti di conformità, le flange cieche possono garantire la sicurezza e l'efficienza dei sistemi di tubazioni.