Immaginate un componente cruciale in un ambiente industriale ad alto stress che improvvisamente si guasta senza preavviso. Il colpevole? Un nemico microscopico ma formidabile, noto come fase sigma. Questo composto intermetallico, che può formarsi nell'acciaio inossidabile in condizioni specifiche, ha implicazioni significative per le proprietà meccaniche e la resistenza alla corrosione del materiale. In questo approfondimento scopriremo cos'è la fase sigma, quali sono le condizioni che ne favoriscono la formazione e come influisce sulle prestazioni dell'acciaio inossidabile. Approfondendo le sfumature dei suoi effetti su durezza, tenacità e suscettibilità alla corrosione, ci proponiamo di fornire una comprensione completa adatta a chi ha una conoscenza intermedia della scienza dei materiali. Siete pronti a svelare i misteri della fase sigma e della sua influenza sull'acciaio inossidabile? Immergiamoci.

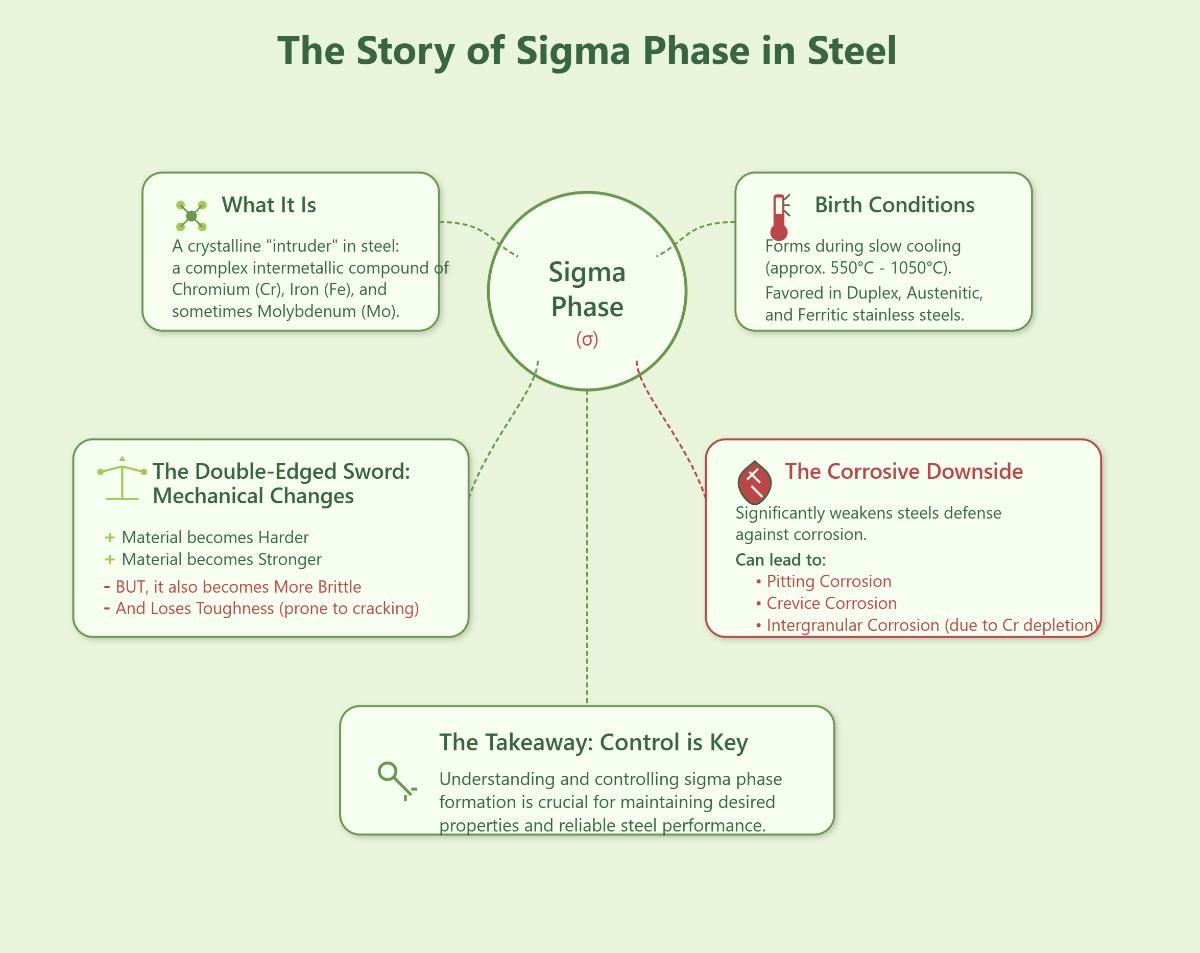

La fase sigma (σ) è un composto intermetallico presente negli acciai inossidabili, in particolare nelle varietà duplex, ferritiche e austenitiche. È costituita principalmente da cromo e ferro e si forma in specifiche condizioni termiche e compositive. La comprensione della fase sigma è fondamentale per il suo impatto significativo sulle proprietà meccaniche e sulla resistenza alla corrosione dell'acciaio inossidabile.

La fase Sigma è nota per la sua struttura dura e fragile, che si distingue dalla matrice d'acciaio circostante, caratterizzata da un'elevata resistenza:

La fase Sigma si forma solitamente ad alte temperature, tra i 600°C e i 1000°C. Può verificarsi durante vari processi termici come la fusione, la saldatura, la laminazione, la forgiatura o l'invecchiamento prolungato. La formazione della fase sigma comporta:

L'identificazione accurata della fase sigma richiede tecniche avanzate di microscopia e analisi compositive, tra cui:

La comprensione della fase sigma è fondamentale per preservare le proprietà desiderate degli acciai inossidabili, soprattutto nelle applicazioni ad alte prestazioni e di lunga durata. Controllando la formazione e la distribuzione della fase sigma, i produttori possono:

La comprensione della fase sigma consente a ingegneri e ricercatori di prevedere e controllare meglio il comportamento degli acciai inossidabili in varie applicazioni industriali, garantendo prestazioni e durata ottimali.

La fase sigma si sviluppa nell'acciaio inossidabile in determinate condizioni termiche. L'intervallo di temperatura critico per la formazione della fase sigma si colloca tra 550°C e 1050°C. All'interno di questo intervallo, l'acciaio subisce un raffreddamento lento, che consente un tempo sufficiente per la diffusione di elementi come il cromo e il molibdeno, portando alla nucleazione e alla crescita della fase sigma.

La formazione della fase sigma è più probabile nell'intervallo di temperatura compreso tra 550°C e 1050°C, dove le condizioni cinetiche favoriscono la diffusione degli elementi di lega, in particolare del cromo. Al di sotto dei 550°C, i tassi di diffusione sono troppo lenti per formare quantità significative di fase sigma, mentre al di sopra dei 1050°C la fase diventa instabile e si dissolve nella matrice.

La velocità di raffreddamento influisce in modo significativo sulla formazione della fase sigma. Un raffreddamento lento consente agli atomi di cromo di migrare e formare la fase sigma, in particolare ai bordi dei grani e in altri siti ad alta energia. Un raffreddamento rapido, come nel caso dello spegnimento, può impedire la formazione intrappolando gli elementi di lega in uno stato di soluzione supersatura.

Diversi fattori influenzano la formazione della fase sigma nell'acciaio inossidabile, tra cui la composizione chimica, i processi di trattamento termico e le caratteristiche microstrutturali.

La composizione chimica gioca un ruolo cruciale. Un elevato contenuto di cromo e molibdeno favorisce la formazione della fase sigma grazie alla loro affinità a formare composti intermetallici. Gli acciai inossidabili duplex, con una miscela di austenite e ferrite, sono particolarmente inclini alla formazione della fase sigma. Al contrario, gli acciai inossidabili austenitici a basso contenuto di cromo, come l'AISI 316, sono meno suscettibili.

I trattamenti termici come la saldatura, la ricottura e l'invecchiamento influenzano la formazione della fase sigma. I processi che comportano un'esposizione prolungata all'intervallo di temperatura critico o tassi di raffreddamento lenti aumentano la probabilità di formazione della fase sigma. La saldatura, ad esempio, può creare aree localizzate che si raffreddano lentamente, favorendo la nucleazione e la crescita.

Anche la presenza di altre fasi o caratteristiche microstrutturali, come i confini dei grani, influisce sulla formazione della fase sigma. I confini dei grani agiscono come siti preferenziali per la nucleazione a causa della loro elevata energia e dell'aumento della velocità di diffusione. La fase sigma spesso si forma inizialmente in questi siti prima di diffondersi nei grani.

La formazione della fase sigma segue il modello Johnson-Mehl-Avrami (JMA), che descrive la cinetica delle trasformazioni di fase. Questo modello spiega la nucleazione e la crescita della fase sigma come un processo a due fasi.

La fase sigma nuclea rapidamente in siti come i confini dei grani, le inclusioni o altri difetti. Questi siti forniscono l'energia e le condizioni necessarie per la formazione iniziale dei nuclei di fase sigma.

Dopo la nucleazione, la crescita della fase sigma è controllata dalla diffusione. Gli atomi di cromo si diffondono attraverso la matrice fino ai siti di nucleazione, dove si combinano per formare la fase sigma. Questo processo di crescita è più lento della nucleazione e continua finché le condizioni termiche rimangono favorevoli.

La comprensione delle condizioni e dei fattori che influenzano la formazione della fase sigma è essenziale per controllarne la presenza nell'acciaio inossidabile. Gestendo queste variabili, gli ingegneri possono ottimizzare le proprietà del materiale per applicazioni specifiche.

La fase sigma (σ) aumenta notevolmente la durezza e la resistenza dell'acciaio inossidabile, grazie alla sua composizione di cromo e ferro. Questo composto intermetallico si forma in condizioni termiche specifiche e altera significativamente le proprietà meccaniche della matrice di acciaio.

L'introduzione della fase sigma aumenta drasticamente la durezza dell'acciaio inossidabile. Ad esempio, negli acciai duplex la durezza può variare da 13,3 a 16,5 GPa, con un modulo elastico di circa 263 GPa. Nell'acciaio inossidabile 304H, la durezza media raggiunge circa 14,95 GPa. Questo aumento di durezza è attribuito alla resistenza intrinseca della fase sigma alla deformazione, che rende il materiale più resistente all'usura.

La formazione della fase Sigma aumenta anche la resistenza allo snervamento e alla trazione dell'acciaio inossidabile. Per esempio, nell'acciaio inossidabile 304H, la resistenza allo snervamento può arrivare a circa 2,42 GPa. La presenza della fase sigma aumenta la capacità dell'acciaio di resistere a sollecitazioni e sforzi elevati, contribuendo alla sua resistenza complessiva. Questo miglioramento è vantaggioso nelle applicazioni in cui è richiesta un'elevata resistenza, come nei componenti strutturali e negli ambienti ad alta pressione.

Nonostante questi vantaggi, la fase sigma influisce negativamente sulla duttilità e sulla tenacità, essenziali per la flessibilità e la resistenza agli urti.

L'allungamento, o duttilità, dell'acciaio inossidabile diminuisce significativamente con la formazione della fase sigma. Nell'acciaio inossidabile austenitico fuso invecchiato, l'allungamento può scendere fino a 3%, rispetto alle specifiche standard. Questa riduzione della duttilità rende il materiale più fragile, aumentando il rischio di cricche sotto carichi dinamici.

L'esposizione a lungo termine a condizioni che promuovono la formazione della fase sigma può far scendere i valori di impatto a solo 1,6% degli standard minimi e, negli acciai duplex, questo può spostare la modalità di frattura da transgranulare a intergranulare, diminuendo ulteriormente la tenacità. Questa riduzione della tenacità all'impatto limita l'uso di acciai inossidabili contenenti fase sigma in applicazioni in cui si prevedono impatti o urti improvvisi.

L'esposizione prolungata alle alte temperature può portare al degrado a lungo termine delle proprietà meccaniche a causa della formazione della fase sigma. Questo degrado è caratterizzato da sferoidizzazione e impoverimento del cromo, che influiscono negativamente sulla durezza e sulla resistenza nel tempo.

L'invecchiamento ad alte temperature fa sì che la fase sigma cambi forma e perda cromo, riducendo nel tempo la durezza e la resistenza. Questo processo porta anche all'esaurimento del cromo, che può degradare ulteriormente le proprietà meccaniche del materiale.

La resistenza alla trazione dell'acciaio inossidabile diminuisce di circa 46% dopo 24 anni di esposizione ad alte temperature, a causa dell'evoluzione microstrutturale che coinvolge la fase sigma e l'ingrossamento dei carburi. Questo degrado a lungo termine sottolinea l'importanza di controllare la formazione della fase sigma per mantenere le proprietà meccaniche desiderate dell'acciaio inossidabile.

La fase sigma dell'acciaio inossidabile può avere un impatto significativo sulla sua resistenza alla corrosione. Questa fase è ricca di cromo e molibdeno, elementi fondamentali per la resistenza alla corrosione del materiale. Tuttavia, la formazione della fase sigma impoverisce questi elementi nella matrice circostante, riducendo la resistenza complessiva alla corrosione.

Il cromo forma uno strato di ossido protettivo sull'acciaio inossidabile, impedendo la corrosione. Quando si forma la fase sigma, questa consuma il cromo dalla matrice, portando a un impoverimento localizzato del cromo. Questo impoverimento riduce la capacità dell'acciaio inossidabile di formare e mantenere lo strato di ossido protettivo, rendendolo più suscettibile alla corrosione generale.

Le zone impoverite di cromo intorno alle particelle di fase sigma non possono sostenere la formazione di un film passivo continuo. Questo strato passivo compromesso è meno efficace nel proteggere l'acciaio dagli ambienti corrosivi, con conseguente aumento del tasso di corrosione generale. L'integrità complessiva del materiale è quindi compromessa, soprattutto in ambienti in cui il mantenimento di un robusto strato passivo è fondamentale.

La corrosione per vaiolatura si verifica quando aree localizzate dell'acciaio inossidabile diventano anodiche, formando delle fosse. Analogamente, la corrosione interstiziale si verifica in spazi ristretti, come sotto le guarnizioni, dove la fase sigma aggrava il problema impoverendo il cromo e altri elementi essenziali. La differenza di potenziale elettrochimico tra la fase sigma e la matrice circostante crea celle galvaniche localizzate. Queste celle accelerano la dissoluzione delle zone impoverite di cromo, portando all'innesco e alla propagazione di buche e corrosione interstiziale.

La corrosione intergranulare si verifica lungo i bordi dei grani dell'acciaio inossidabile a causa dell'impoverimento di cromo provocato dalla formazione della fase sigma. Durante la formazione della fase sigma, il cromo viene prelevato preferenzialmente dai bordi dei grani, creando aree altamente suscettibili alla corrosione. In ambienti contenenti cloruri o altri ioni aggressivi, questi bordi dei grani impoveriti di cromo diventano punti focali per l'attacco corrosivo.

Il processo di impoverimento del cromo ai confini dei grani è noto come sensibilizzazione. L'acciaio inossidabile sensibilizzato è particolarmente vulnerabile alla corrosione intergranulare, che può compromettere gravemente l'integrità strutturale del materiale. L'entità di questa vulnerabilità è influenzata dalla storia termica e dalla composizione dell'acciaio inossidabile, con contenuti più elevati di cromo e molibdeno che generalmente aumentano il rischio di formazione della fase sigma e della successiva sensibilizzazione.

Per ridurre al minimo gli effetti negativi della fase sigma, è essenziale ottimizzare i processi di trattamento termico e regolare la composizione della lega. La ricottura in soluzione a temperature superiori a 1050°C può dissolvere la fase sigma, mentre il raffreddamento rapido ne impedisce la riformazione. Inoltre, la scelta di acciai inossidabili con minore tendenza alla formazione di fase sigma, come l'AISI 316, può migliorare la resistenza alla corrosione. La comprensione dell'impatto della fase sigma sulla resistenza alla corrosione è fondamentale per la selezione e la lavorazione degli acciai inossidabili in ambienti in cui la resistenza alla corrosione è un criterio di prestazione fondamentale.

La formazione della fase Sigma varia significativamente tra acciai duplex e austenitici a causa delle differenze nelle loro microstrutture e composizioni.

Acciaio inox duplex: Gli acciai duplex, che contengono sia fasi di austenite che di ferrite, sono più inclini alla formazione della fase sigma a causa dei numerosi siti di nucleazione disponibili ai confini dei grani e alle interfacce di fase. La fase sigma si forma tipicamente durante l'esposizione prolungata a temperature comprese tra 600°C e 1000°C, soprattutto durante processi come la saldatura e il trattamento termico.

Acciaio inossidabile austenitico: Gli acciai inossidabili austenitici, composti principalmente dalla fase austenite, presentano una minore tendenza alla formazione della fase sigma. Tuttavia, la fase sigma può ancora formarsi durante il raffreddamento lento o l'invecchiamento all'interno dell'intervallo di temperatura critico compreso tra 600°C e 1000°C. L'assenza di ferrite nella microstruttura riduce il numero di siti di nucleazione, rendendo meno probabile la formazione della fase sigma.

L'impatto della fase sigma sulle proprietà meccaniche dell'acciaio inossidabile varia tra i tipi duplex e austenitici.

Acciaio inox duplex: La fase sigma aumenta la durezza e la resistenza alla trazione degli acciai duplex, ma ne riduce significativamente la duttilità e la tenacità agli urti. La natura fragile della fase sigma porta a una diminuzione dell'allungamento e a una maggiore suscettibilità alle cricche sotto carichi dinamici. Di conseguenza, la presenza della fase sigma può compromettere le prestazioni degli acciai duplex in applicazioni che richiedono elevata tenacità e flessibilità.

Acciaio inossidabile austenitico: Negli acciai inossidabili austenitici, la fase sigma aumenta anche la durezza e la resistenza, ma riduce la duttilità e la tenacità, rendendo il materiale più suscettibile alla frattura fragile. Ciò può limitare l'uso degli acciai inossidabili austenitici in applicazioni che richiedono un'elevata tenacità all'impatto e resistenza agli urti improvvisi.

La fase Sigma influisce sulla resistenza alla corrosione degli acciai duplex e austenitici in modi diversi.

Acciaio inox duplex: La formazione della fase sigma negli acciai inossidabili duplex porta a un impoverimento localizzato del cromo, soprattutto ai confini dei grani e alle interfacce di fase, riducendo la capacità del materiale di formare uno strato di ossido protettivo e aumentando la suscettibilità alla corrosione. La differenza di potenziale elettrochimico tra la fase sigma e la matrice circostante aggrava i problemi di corrosione localizzata, compromettendo l'integrità complessiva del materiale in ambienti corrosivi.

Acciaio inossidabile austenitico: Anche gli acciai inossidabili austenitici subiscono una riduzione della resistenza alla corrosione a causa della formazione della fase sigma. L'impoverimento del cromo intorno alle particelle di fase sigma ostacola la formazione di un film passivo continuo, aumentando la suscettibilità alla corrosione generale e localizzata. Sebbene l'impatto sia simile a quello osservato negli acciai duplex, l'entità della vulnerabilità alla corrosione può essere meno grave a causa della minore prevalenza della fase sigma.

Acciaio inox duplex: Gli acciai inossidabili duplex sono spesso utilizzati in applicazioni che richiedono un'elevata resistenza alla corrosione, come i processi chimici, le industrie petrolifere e del gas e gli ambienti marini. Tuttavia, la presenza della fase sigma può limitarne l'uso in situazioni in cui sono fondamentali elevata tenacità e flessibilità. Ad esempio, i componenti esposti a carichi ciclici o a impatti possono subire una riduzione delle prestazioni a causa della fragilità indotta dalla fase sigma.

Acciaio inossidabile austenitico: Gli acciai inossidabili austenitici sono comunemente utilizzati in ambienti che richiedono un'eccellente resistenza alla corrosione e formabilità, come la lavorazione degli alimenti, i dispositivi medici e le strutture architettoniche, ma la formazione della fase sigma può influire sulle loro prestazioni in ambienti corrosivi aggressivi. Ad esempio, in ambienti ricchi di cloruri, la ridotta resistenza alla corrosione dovuta alla formazione della fase sigma può portare a guasti prematuri dei componenti.

La fase sigma aumenta la durezza e la resistenza dell'acciaio inossidabile, rendendolo ideale per componenti ad alta resistenza in vari settori. Gli acciai duplex contenenti la fase sigma presentano una durezza e una resistenza allo snervamento superiori, vantaggiose per la produzione di componenti che richiedono un'eccezionale resistenza all'usura e integrità strutturale. Queste proprietà sono fondamentali nei settori aerospaziale, automobilistico e dei macchinari pesanti, dove i componenti devono sopportare notevoli sollecitazioni meccaniche e abrasioni.

In ambienti ad alta temperatura, la formazione controllata della fase sigma migliora le prestazioni meccaniche dell'acciaio, rendendolo vantaggioso per applicazioni quali scambiatori di calore, parti di forni e pale di turbine. Tuttavia, è necessario un attento monitoraggio e controllo per bilanciare gli effetti benefici della fase sigma con la sua intrinseca fragilità.

La durezza della fase sigma rende l'acciaio inossidabile perfetto per le superfici resistenti all'usura di utensili, matrici e stampi, prolungandone la durata e riducendo i costi di manutenzione. Questa resistenza all'usura è particolarmente preziosa nelle attrezzature per l'edilizia e nelle macchine da miniera, dove i componenti sono sottoposti a condizioni di lavoro difficili e a materiali abrasivi.

Gli acciai inossidabili contenenti fase Sigma sono impiegati nella costruzione di componenti strutturali che richiedono elevata resistenza e durata. Ponti, edifici e progetti infrastrutturali utilizzano questi materiali per garantire stabilità e sicurezza per lunghi periodi. L'aumento della resistenza allo snervamento e alla trazione fornito dalla fase sigma aumenta la capacità di carico di queste strutture, rendendole più resistenti ai carichi dinamici e alle sollecitazioni ambientali.

Nonostante i suoi vantaggi, la fragilità della fase sigma comporta il rischio di guasti prematuri nelle applicazioni che richiedono elevata tenacità e flessibilità. I componenti esposti a carichi ciclici, impatti o urti improvvisi possono subire cricche o fratture a causa della ridotta duttilità degli acciai inossidabili contenenti fase sigma. Questo rischio richiede un'attenta selezione e progettazione dei materiali nelle applicazioni critiche per evitare guasti imprevisti.

La formazione della fase sigma può comportare un aumento dei costi di manutenzione nelle applicazioni industriali. I componenti che soffrono di una ridotta tenacità e resistenza alla corrosione possono richiedere ispezioni, sostituzioni e riparazioni più frequenti. Settori come il trattamento chimico e la produzione di energia, dove l'affidabilità delle apparecchiature è fondamentale, devono tenere conto delle potenziali sfide di manutenzione associate alla fase sigma.

L'ottimizzazione dei processi di trattamento termico è essenziale per controllare la formazione e la distribuzione della fase sigma. La ricottura in soluzione a temperature superiori a 1050°C può dissolvere la fase sigma esistente, mentre il raffreddamento rapido ne impedisce la riformazione. Queste strategie aiutano a mantenere le proprietà meccaniche desiderate e la resistenza alla corrosione dell'acciaio inossidabile, garantendo prestazioni affidabili nelle applicazioni più impegnative.

La regolazione della composizione della lega può attenuare gli effetti negativi della fase sigma. La riduzione del contenuto di elementi che favoriscono la formazione della fase sigma, come il cromo e il molibdeno, può ridurne la prevalenza. Inoltre, l'incorporazione di elementi stabilizzanti come il titanio e il niobio contribuisce a migliorare la resistenza dell'acciaio alla formazione della fase sigma, migliorandone le proprietà complessive.

L'individuazione della fase sigma nell'acciaio inossidabile richiede metodi avanzati come la microscopia ottica, la microscopia elettronica a scansione (SEM) e l'analisi della composizione mediante spettroscopia dispersiva di energia (EDS) o spettroscopia dispersiva di lunghezza d'onda (WDS). Questi metodi forniscono informazioni dettagliate sulla morfologia e sulla distribuzione della fase sigma, contribuendo allo sviluppo di strategie di controllo efficaci.

Un metodo efficace per prevenire la formazione della fase sigma negli acciai inossidabili consiste nell'evitare il raffreddamento lento attraverso l'intervallo di temperatura critico compreso tra 550°C e 1050°C. Un raffreddamento rapido, come lo spegnimento, riduce il tempo a disposizione del cromo e di altri elementi per diffondersi e creare la fase sigma. Abbassando rapidamente la temperatura, la nucleazione e la crescita della fase sigma vengono significativamente inibite, preservando la microstruttura e le proprietà meccaniche desiderate dell'acciaio.

La ricottura in soluzione prevede il riscaldamento dell'acciaio inossidabile al di sopra della temperatura di solvenza della fase sigma, in genere a 1050°C o più, e il successivo rapido raffreddamento. Questo processo dissolve qualsiasi fase sigma esistente e omogeneizza la microstruttura. Un attento controllo della velocità di raffreddamento dopo la ricottura in soluzione è fondamentale per evitare la riprecipitazione della fase sigma durante i cicli termici successivi.

È essenziale limitare il tempo di esposizione dell'acciaio inossidabile all'interno dell'intervallo di temperatura che favorisce la formazione della fase sigma. Tempi di esposizione prolungati, soprattutto oltre le 24 ore, aumentano il rischio di fase sigma negli acciai inossidabili ricchi di molibdeno. Inoltre, l'ottimizzazione del contenuto di elementi stabilizzanti della ferrite come cromo, molibdeno, silicio e niobio può ridurre la suscettibilità degli acciai inossidabili alla formazione della fase sigma. Bilanciando attentamente questi elementi, è possibile controllare efficacemente la formazione della fase sigma.

Il mantenimento di una microstruttura duplex equilibrata, con proporzioni approssimativamente uguali di austenite e ferrite, è essenziale per ridurre al minimo la formazione della fase sigma. È necessario evitare un eccesso di ferrite, che è il sito di nucleazione preferito per la fase sigma. Una microstruttura ben bilanciata assicura che le condizioni per la nucleazione della fase sigma siano meno favorevoli, riducendone la formazione complessiva.

Mentre elementi come il titanio e il niobio sono noti per stabilizzare i carburi e ridurre la sensibilizzazione, il loro impatto sulla prevenzione della fase sigma è minimo. Tuttavia, il contenuto di molibdeno ha un'influenza significativa sulla cinetica della formazione della fase sigma e deve essere attentamente controllato. Un controllo accurato di questi elementi aiuta a gestire meglio la formazione della fase sigma.

La lavorazione a freddo dell'acciaio inossidabile prima del trattamento termico può accelerare la nucleazione della fase sigma durante la successiva esposizione termica. La deformazione introduce difetti e dislocazioni che agiscono come siti di nucleazione della fase sigma. Ridurre al minimo la lavorazione a freddo prima del trattamento termico riduce il numero di potenziali siti di nucleazione, diminuendo così il rischio di formazione della fase sigma.

L'uso di tecniche di produzione avanzate, come la colata continua, deve essere attentamente controllato per gestire le velocità di raffreddamento e la microstruttura. Un controllo inadeguato può aumentare il rischio di formazione di fase sigma, in particolare in leghe come l'AISI 316. Assicurarsi che i processi di produzione siano ottimizzati per evitare un raffreddamento lento attraverso l'intervallo di temperatura critico è essenziale per prevenire la formazione della fase sigma.

L'uso di metodi avanzati come la microscopia ottica, il SEM, l'EDS e il WDS è fondamentale per individuare precocemente la fase sigma. Un regolare monitoraggio microstrutturale consente di identificare e ridurre tempestivamente la fase sigma prima che possa avere un impatto significativo sulle proprietà del materiale.

La fase sigma aumenta significativamente la durezza dell'acciaio inossidabile. La prova di durezza può servire come metodo indiretto per rilevare la presenza di fase sigma. Valori di durezza anormalmente elevati possono indicare la precipitazione della fase sigma, richiedendo ulteriori indagini e azioni correttive per mitigarne gli effetti.

I composti intermetallici sono fasi allo stato solido che consistono in due o più elementi metallici combinati in rapporti specifici, formando strutture cristalline distinte. Questi composti presentano proprietà uniche che differiscono in modo significativo dai loro elementi costitutivi, rendendoli preziosi in varie applicazioni industriali.

I composti intermetallici hanno strutture cristalline ordinate e spesso complesse, con conseguente elevata durezza e fragilità, che contribuiscono alle loro distinte proprietà meccaniche e fisiche.

La composizione dei composti intermetallici è definita dai rapporti stechiometrici dei loro elementi costitutivi. Ad esempio, la fase sigma dell'acciaio inossidabile è un composto intermetallico ricco di cromo, tipicamente costituito da ferro, cromo e molibdeno in proporzioni specifiche. La composizione precisa e la disposizione atomica conferiscono ai composti intermetallici le loro caratteristiche uniche.

La fase sigma è un composto intermetallico chiave negli acciai inossidabili. Si forma in condizioni termiche specifiche, in particolare nell'intervallo di temperatura compreso tra 650°C e 900°C, e influisce sulle proprietà meccaniche e di corrosione del materiale. La fase sigma è dura e fragile e riduce la tenacità e la resistenza alla corrosione dell'acciaio inossidabile.

I composti intermetallici come la fase sigma influenzano l'acciaio inossidabile in diversi modi:

Tecniche ad alto ingrandimento come la microscopia ottica e la microscopia elettronica a scansione (SEM) sono essenziali per individuare e analizzare i composti intermetallici nell'acciaio inossidabile. Queste tecniche forniscono immagini dettagliate della microstruttura, consentendo l'identificazione di fasi come il sigma.

La spettroscopia a dispersione di energia (EDS) e la spettroscopia a dispersione di lunghezza d'onda (WDS) sono utilizzate per analizzare la composizione elementare dei composti intermetallici. Questi metodi confermano la presenza di elementi specifici e dei loro rapporti, verificando la formazione di composti come la fase sigma.

I processi di trattamento termico controllati, come la ricottura in soluzione e la tempra rapida, possono prevenire o ridurre al minimo la formazione di composti intermetallici. Gestendo attentamente l'esposizione termica dell'acciaio inossidabile, i produttori possono mantenere le proprietà desiderate del materiale.

L'ottimizzazione della composizione della lega attraverso la riduzione di elementi come il cromo e il molibdeno, che favoriscono la formazione di composti intermetallici, e l'aggiunta di elementi stabilizzanti come il titanio e il niobio può contribuire a mitigare gli effetti negativi e a migliorare la resistenza.

La comprensione dei composti intermetallici è fondamentale per le industrie che si affidano a componenti in acciaio inossidabile ad alte prestazioni. Riconoscendo le condizioni che portano alla loro formazione e implementando strategie di prevenzione efficaci, i produttori possono garantire l'affidabilità e la durata dei prodotti in acciaio inossidabile in varie applicazioni.

Di seguito sono riportate le risposte ad alcune domande frequenti:

La fase sigma ((σ)fase) negli acciai inossidabili è un complesso composto intermetallico composto principalmente da cromo e ferro, e talvolta da molibdeno. Si forma in condizioni termiche e composizionali specifiche, tipicamente durante il lento raffreddamento nell'intervallo di temperatura compreso tra 550°C e 1050°C circa. Questa fase è particolarmente comune negli acciai inossidabili duplex, ma può verificarsi anche negli acciai austenitici e ferritici.

La presenza della fase sigma nell'acciaio inossidabile può avere un impatto significativo sulle sue proprietà. Aumenta la durezza e la resistenza del materiale, ma a scapito della sua duttilità e tenacità, rendendo l'acciaio più fragile e soggetto a cricche. Inoltre, la formazione della fase sigma influisce negativamente sulla resistenza alla corrosione dell'acciaio inossidabile, causando problemi di corrosione localizzata come la vaiolatura e la corrosione interstiziale e promuovendo la corrosione intergranulare a causa dell'impoverimento del cromo ai confini del grano. La comprensione e il controllo della formazione della fase sigma sono fondamentali per mantenere le proprietà meccaniche e di resistenza alla corrosione desiderate dell'acciaio inossidabile in varie applicazioni.

La fase sigma nell'acciaio inossidabile è un composto intermetallico che influisce significativamente sulle sue proprietà meccaniche. Se da un lato la presenza della fase sigma aumenta la durezza e la resistenza allo snervamento grazie alla sua intrinseca fragilità e resistenza alla deformazione, dall'altro riduce la duttilità e la tenacità. Questa riduzione della duttilità e della tenacità rende l'acciaio più incline alla fessurazione e alla rottura in condizioni di carico dinamico o d'impatto. In termini pratici, l'acciaio diventa meno capace di assorbire energia e di deformarsi plasticamente, il che è fondamentale per molte applicazioni. Inoltre, l'esposizione prolungata alle alte temperature può esacerbare questi problemi, portando a un ulteriore degrado delle proprietà meccaniche e a una maggiore suscettibilità alla corrosione. Pertanto, mentre la fase sigma può migliorare alcuni aspetti come la resistenza, il suo effetto complessivo tende a compromettere le prestazioni del materiale, rendendo necessario un attento controllo e strategie di prevenzione nelle applicazioni dell'acciaio inossidabile.

La formazione della fase sigma nell'acciaio inossidabile avviene in condizioni specifiche, influenzate principalmente dalla temperatura, dalla velocità di raffreddamento e dalla composizione chimica. La fase sigma si forma tipicamente quando l'acciaio inossidabile viene esposto a temperature comprese tra 550°C e 1050°C. Questo intervallo di temperatura consente i necessari processi di diffusione che permettono la formazione di questa fase intermetallica ricca di cromo.

Le velocità di raffreddamento lente favoriscono la formazione della fase sigma, in quanto forniscono un tempo sufficiente per la nucleazione e la crescita della fase sigma, soprattutto alle interfacce tra ferrite e austenite. Un raffreddamento rapido, invece, può inibire la sua formazione intrappolando gli elementi in uno stato metastabile.

La composizione chimica è un altro fattore cruciale. Un elevato contenuto di cromo negli acciai inossidabili favorisce in modo significativo la formazione della fase sigma, in quanto il cromo è un componente chiave. Anche il molibdeno accelera questo processo, mentre elementi come l'azoto possono contribuire a stabilizzare la fase austenitica e a ridurre la tendenza alla formazione della fase sigma.

La comprensione di queste condizioni è essenziale per gestire l'impatto della fase sigma sulle proprietà meccaniche e sulla resistenza alla corrosione dell'acciaio inossidabile, garantendo prestazioni ottimali in varie applicazioni industriali.

Per prevenire o ridurre la formazione della fase sigma negli acciai inossidabili, si possono adottare diverse strategie. Uno dei metodi principali è il controllo dei processi di trattamento termico. La ricottura in soluzione a temperature superiori a 1050°C può dissolvere qualsiasi fase sigma esistente e omogeneizzare la microstruttura. Un rapido spegnimento subito dopo la ricottura consente di evitare l'intervallo di temperatura critico (da 550°C a 1050°C) in cui si forma la fase sigma.

Anche le pratiche di saldatura sono importanti. Il controllo dell'apporto di calore e la velocità di raffreddamento durante la saldatura possono ridurre al minimo l'esposizione del materiale a temperature che favoriscono la formazione della fase sigma. In alcuni casi, i trattamenti termici post-saldatura possono aiutare a dissolvere i precipitati di fase sigma formatisi durante la saldatura.

La scelta di acciai inossidabili a basso contenuto di cromo e molibdeno può ridurre la tendenza alla formazione della fase sigma. Anche la regolazione della composizione della lega per limitare elementi come cromo, molibdeno e silicio entro limiti accettabili può essere utile.

Infine, il monitoraggio della microstruttura e del contenuto di ferrite durante la lavorazione, insieme a regolari controlli non distruttivi, può aiutare a individuare precocemente e a prevenire la formazione della fase sigma. Queste strategie combinate contribuiscono a mantenere l'integrità meccanica e la resistenza alla corrosione dell'acciaio inossidabile.

La fase sigma è un composto intermetallico ricco di cromo che può formarsi sia negli acciai duplex che in quelli austenitici, influenzandone le proprietà meccaniche e la resistenza alla corrosione. Negli acciai duplex, la formazione della fase sigma riduce significativamente la resistenza alla corrosione impoverendo il cromo intorno ai bordi dei grani, portando alla corrosione intergranulare e ad attacchi localizzati come la vaiolatura e la corrosione interstiziale. Negli acciai inossidabili austenitici, sebbene la fase sigma influisca anch'essa sulla resistenza alla corrosione, l'impatto è generalmente meno pronunciato rispetto agli acciai duplex, anche se crea comunque zone impoverite di cromo che aumentano la suscettibilità alla corrosione.

In termini di proprietà meccaniche, la fase sigma aumenta la resistenza e la durezza in entrambi i tipi di acciaio inossidabile, ma a costo di ridurre la duttilità e la tenacità. Questa fragilità può rendere i materiali più suscettibili alle cricche sotto carichi improvvisi. Negli acciai duplex, questo compromesso è più critico a causa delle loro applicazioni specifiche, che richiedono sia un'elevata resistenza sia la resistenza alla corrosione. Il meccanismo di formazione della fase sigma negli acciai duplex segue un modello Johnson-Mehl-Avrami, con una rapida nucleazione seguita da una crescita controllata dalla diffusione, mentre negli acciai austenitici comporta la trasformazione delle regioni ferritiche in fase sigma, influenzata dal contenuto di cromo e dalle velocità di raffreddamento. La comprensione di queste differenze è essenziale per ottimizzare le proprietà del materiale per specifiche applicazioni industriali.

I composti intermetallici sono fasi ordinate di leghe formate tra due o più elementi metallici, caratterizzate da una struttura atomica distinta e ben definita. Nell'acciaio inossidabile, questi composti si formano spesso come fasi secondarie durante il servizio o il trattamento termico, in particolare a temperature elevate. I composti intermetallici più comuni nell'acciaio inossidabile includono il sigma (σ), il chi (χ) e altri composti ferro-cromo-nichel.

La fase sigma è particolarmente significativa per la sua complessa struttura tetragonale e la sua fragilità. Si forma nell'intervallo di temperatura compreso tra circa 600°C e 900°C attraverso la diffusione e l'ordinamento di atomi di ferro, cromo e molibdeno. Questa formazione può avere un impatto significativo sulle proprietà meccaniche e di corrosione dell'acciaio inossidabile. In particolare, la fase sigma infragilisce l'acciaio, riducendone la duttilità e la tenacità, e sottrae cromo alla matrice, compromettendo la resistenza alla corrosione. La gestione della formazione di composti intermetallici come la fase sigma è fondamentale per mantenere le prestazioni e la longevità dell'acciaio inossidabile nelle applicazioni ad alta temperatura.